P L C及自动控制系统在炼钢厂行车上的应用

杨智东

(武钢集团安宁分公司第三炼钢厂,云南安宁 650302)

1 概述

昆钢炼钢厂行车自1992年11月建厂投产以来,行车控制系统全部都是采用20世纪70~80年代接触器控制的电力拖动系统来完成,随着炼钢工艺的改变,生产节奏越来越快,设备的作业率越来越高,设备的故障和损坏率频繁。因为生产的节奏取决于行车的利用率和效率,整个工艺的完成都需要行车的协调和配合,某一辆行车或几辆行车出现故障或损坏,生产将不能连续进行。

为了降低故障,减少设备的损坏率,特别是大板坯连铸工艺较先进,每炉钢浇铸时间为10多分钟,并且时间还在不断缩短,能吊装大板坯钢水的-7#行车只有一辆,厂房高度有30多米,一旦行车出现故障,生产只能终止,连铸断浇,钢水报废回炉,造成生产材料的大量浪费,生产成本增高。

针对这一问题和我们提出的合理化建议,淘汰落后的设备和技术,2007年我厂决定从-7#行车开始逐步升级改造全厂和生产工艺有紧密相连的行车。结合我厂的实际情况分析和研究,结合PLC在炼钢厂各个领域的广泛使用,决定采用西门子公司中型PLC-300的自动控制系统,简化行车的控制线路。为了降低改造成本,所有机构的电机和机械传动部分,动力电缆全部保留原用,加装PLC和调压调速驱动装置,并且一备一用。通过5年的不断努力,现在已有4台100t行车和1台15t+15t行车完成改造。本文仅对PLC-300和调压调速的应用进行论述。

2 P L C自动控制和调压调速系统的应用

西门子公司的PLC在我厂已经广泛应用,性能稳定且具有高可靠性能,众所周知,只要做好防尘,降温的工作,作为行车的自动控制链接应该是没有问题。其次又引进了大连美恒的调压调速的电机驱动装置,其优点是不用更换电机,原用老电机的情况下,能保证调压调速的稳定运行,减小机械冲击,机械的使用周期延长近一倍。

为了降低改造成本,整个改造计划,电气设备的安装、调试都由炼钢厂和新进设备厂家技术人员共同完成。由于小钩作业率不高,采用PLC程序自动控制程序直接控制接触器完成。由于全部电气设备都在行车大梁里,为了减少控制电缆,PLC控制方式采用一个主站和一个从站两个站完成,行车驾驶室设置了一个从站,行车大梁里安装主站。两个站采用时下最可靠的PROFIBUS-DP总线控制系统完成站间通讯,主站由PLC-300315-2DP作为系统主站,通过IM-315模块作为通讯接口模块,主站采用了8个输入模块和8个输出模块采集各个系统控制屏的动作反馈信号,通过内部程序处理,传送控制指令到各个控制单元进行调压调速,驱动电机进行平稳慢速或快速的起升和下降调运钢水作业。所有控制单元都引反馈进入PLC模块,让PLC程序判断运行单元的工作可靠性。一旦出现异常,立即封锁输出,并报出故障代码到驾驶室显示,切除故障单元,启用备用单元投入工作,完成行车工作的连续性,减少热停机时间。

从站 由从站CPU模块控制4个输入模块和一个输出模块组成。输入模块接收驾驶员用联动台发出的多组控制字,经过程序处理,在通过一根PROFIBUS-DP总线(通讯电缆专用屏蔽双绞线),传送给在行车大梁的主站CPU 315-2DP进行程序处理,分别发出控制信号给各个控制屏驱动单元。

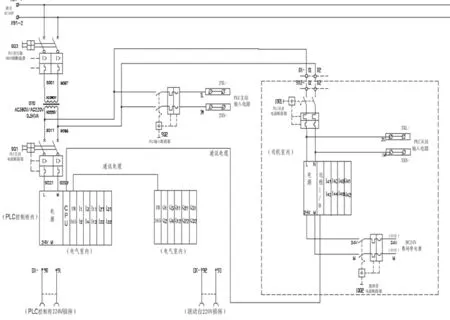

由于采用了PROFIBUS-DP总线通讯,从驾驶室的联动台到电气室的主PLC只用了一路电源线和一根双芯双绞,并且带屏蔽的通讯电缆。简化了控制线路的结构节约了电缆成本,所有控制逻辑由PLC-315-2DP的CPU来完成,取代了老旧的复杂的控制线路,行车PLC控制系统如图1。

图1 行车P L C控制系统图

通过图1中就可以看到在行车驾驶室设计了一块模块,编写一段程序就可以专门用来显示故障信息,此段程序用来扫描整辆行车所涉及到的各种空气开关、继电器、接触器、各种安全限位、门开关、超重开关等等。当行车由于某一处电气故障,使行车停机,驾驶员立刻可以看到代码,通过代码,检修维护人员就可以查到故障点在什么位置,切换备用后,在行车不停机的情况下立刻可以对故障的电气设备进行检修。

3 调压调速系统

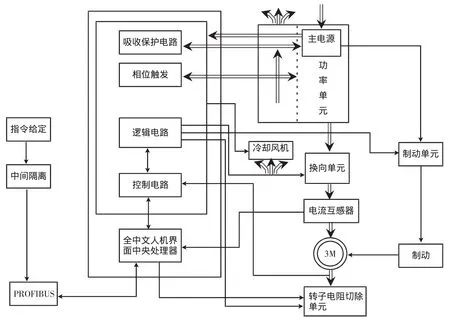

THYROMAT-BCC数字(通讯)调压调速系统是一个电机驱动控制系统。是美恒公司利用现代数字技术和可控硅技术而开发推出的专门用于控制行车各机构上运行的各种三相异步绕线式电动机的专业产品,采用高清液晶屏,内置高质量汉化芯片,通讯智能芯片,支持PROFIBUS现场通讯总线协议,实现电机控制与监控管理。又分为功率调速单元,无电流换向、转子电阻切除单元,转子频率反馈单元,电流反馈单元,输入指令控制单元几个部分组成。

在PLC指令到达装置后,装置会先运行安全监控电路监测电机相位是否错误,是否有严重的不平衡,低电压等。这时给电机建立一个力矩,力矩与定子电压的平方成正比(T∝U2)确保所吊重物不下滑的同时,才让电机负重,抱闸才打开,这时重型负载拖着电机慢速下降,通过PLC给的控制指令,控制调压调速功率单元调整电机定子电压,再通过从电机转子和定子反馈的转子频率信号,和定子电流信号,及时调整电机转速,最后切换到电机再生发电制动的平稳下降状态。多余的电能反馈会电网,又能在下降过程中快速或慢速下降。当到达指定位置PLC控制指令停止,电机先快速克服下降力矩减速,待转速接近为零时,抱闸立即锁闭,完成整个控制过程。上升也同样如此。当轻钩下降时,装置会检测电机力矩和电机电流,自动调整输出电流强迫电机下降或上升操作。

由于系统控制是沿斜坡加速和减速的,这样控制的好处是减小电机或负载对机械传动齿轮的冲击,用电机先电制动,在锁闭抱闸,大大减少抱闸刹片和制动轮的损耗,又能可靠制动,延长机械系统的使用寿命。行车调压调速系统如图2。

图2 行车调压调速系统图

装置的重级工作制(吊运额定载荷的比率在40%)

(1)特性:

每小时启动次数:150次~600次

接电持续率:60%

最高环境温度:60℃

海拔高度:<1500 m

对应起重机应用标准BS466:1984,M5到M8起重工作等级。

(2)适用工作场所

炉前各类起重机

生产线上起重机

加料起重机

锻造起重机

铸造起重机

浇铸用起重机

炼钢厂重级工作起重机

料场电磁起重机

废钢场电磁起重机

造船用起重机

脱碇起重机

注模转运起重机

行车所有平移机构都采用此调压调速装置,当PLC发出的控制指令减小或停止时在马上反方向给出运行指令时,调压调速装置先电制动减速到电机转速接近为零时,换向单元工作换向并给出反向电机力矩让电机平稳反向运行,大大减小行车调运重物的运动惯性。也减小了由于惯性对机械传动齿轮的冲击。减少了制动衬瓦的磨损,机械磨损。

4 改造后的应用效果

通过从2007年对-7#第一台100 t行车的改造,到逐年对 7#车 100 t,2#车 100 t,8#车 100 t,4#车15 t+15 t,5台行车的改造,到今年2012年,行车的备件费用大大减低,例如:原来100 t行车主钩5到六天要更换一次衬瓦,现在根据磨损情况,15天到30天才更换一次,原来几个月要烧一台电机,现在半年到一年电机都没有换过,原来每个月都要对行车接触器主触头进行全面更换,每次都是更换几十对各种容量的触头,现在已经节省了这笔费用,行车的大修时间也延长。除了一些小的因素,比如未更换的老电缆短路,接地、等等。基本行车的故障率比以前有明显的降低。减少了热停工时间,降低了因行车问题引起的回炉事故,使炼钢的工艺进程加快,逐渐满足生产的需要。

每一次完成改造,都是利用现有的老设备,在不更换电机,电缆和机械传动系统的情况下,利用自己本厂的技术力量和人员,在不请外援,自己公关的基础上,利用每年全停产大修的几天时间,分别对每台行车进行全面的电气化升级改造,并能够很快的的投入使用。各种安全装置连锁保护比以前更加齐备,可靠。减轻了行车驾驶员和行车维护人员的劳动强度,降低了设备的维护成本和备件数量,提高了行车的利用率,保证了后续生产的顺利进行。科技在不断的更新换代,我们还要借鉴更多的新技术,引用变频器,网络在线监控技术,计算机技术等等到行车上。让行车更加可靠,安全,稳定的运行。为搞好生产提供一流的服务。

[1]曾毅,王效良,吴皓,张朝平编著.调速控制系统的设计与维护[M].济南:山东科学技术出版2004.4.