企业能源系统管理与开发

吴晓姝,姚 尧,贾冯睿*

(1. 辽宁广播电视大学,辽宁 沈阳 110034; 2. 辽宁石油化工大学,辽宁 抚顺 113001)

掌握好企业系统节能理论及方法,是做好企业节能工作的关键,因此国内外学者对此作了大量研究。,Kellogg最初研究了钢铁行业生产过程的能耗问题,提出了用于计算产品燃料当量的累加法[1]。徐寿波在分析研究生产中的能耗问题时,提出了广义节能理论[2]。该方法阐述了完全能耗的基本理念和研究方法理论,并建立了较全面的企业能耗生产中的评价指标,用来对企业生产工程中的能耗状况进行准确的评估。陆钟武论述了系统节能技术主要概念,即一是“载能体”,二是“系统”。 系统节能理论体系的全部内容基本上是围绕这两个概念展开的。为了分析研究生产中的能耗问题,所用的方法是各色各样的,可以是定性的,也可以是定量的。并提出了吨钢能耗的e-p分析方法。该方法可全面分析企业中生产的的能耗。2000年,陆钟武教授从物流角度分析了物流的走向和物流的结构与能耗的关系,及其分析方法,反映了资源的利用和循环对能耗影响的本质,分析了钢铁工业的结构、流程、产品物流、原料物流、废品物流和循环物流与能耗之间的内在联系[3,4]。文献[5]详细分析了节能方向,其中包括降低生产中第一类载能体的单耗及载能量;降低生产中第二类载能体的单耗及载能体。文献[6]分析了从产品结构方向研究了企业生产能耗状况。文献[7]分析研究了钢铁工业中的低温余热资源,结果表明:若能有效回收钢铁工业中大量余热资源,则可节约大量能源消耗。文献[8]利用物流分析方法对生产能耗进行了分析研究,并对钢铁工业中物流能耗规律进行了研究。基于此,本文运用VB语言编程,开发了企业能源系统计算的软件,有效的提高了企业系统节能的效率。

1 企业能源管理分析系统软件的基本模型

1.1 单元生产系统的物流模型

钢铁企业物流跟踪分析主要以铁元素为主,以铁元素为单元,对其整个流程进行跟踪分析,其工序主要包括采矿、选矿、烧结、冶炼、铸造、轧钢等工序。每个工序又包括很多环节,不同企业单元划分有所不同,根据产品种类的不同而确定。为了使公式更具有普遍性,可假设第i个工序包含mi个单元个数,其中(t=1, 2,…,n)。

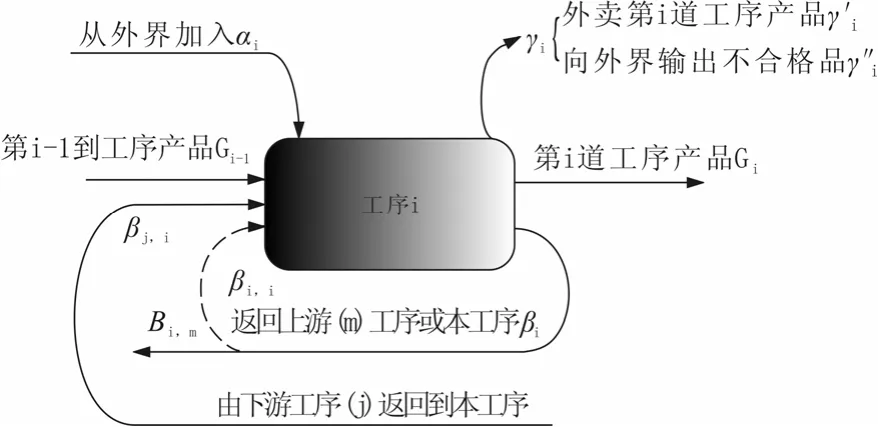

单元物流可根据物流的来源、去向及特性,把输入物流分为3大类,其中包括外界加入的物流、来自前道工序产品物流和返回输入的物流,分别用aij,Gi0j,bij表示其流量参数。把输出物流分为四类,即外销合格品物流、废品物流、供给下道工序产品物流和返回物流;用eij,gij,Gij和bij分别表示其流量参数。除了以上物流外,其他物流都称为单元辅流。其下脚标i,j分别表示第i道工序和第j个单元。其单元物流情况如图1。

图1 单元物流情况Fig.1 The unit mass flows

单元的输入流量累加之和与单元输出流量累加之和相等,则可建立其平衡方程为:

1.2 工序生产系统物流分析模型

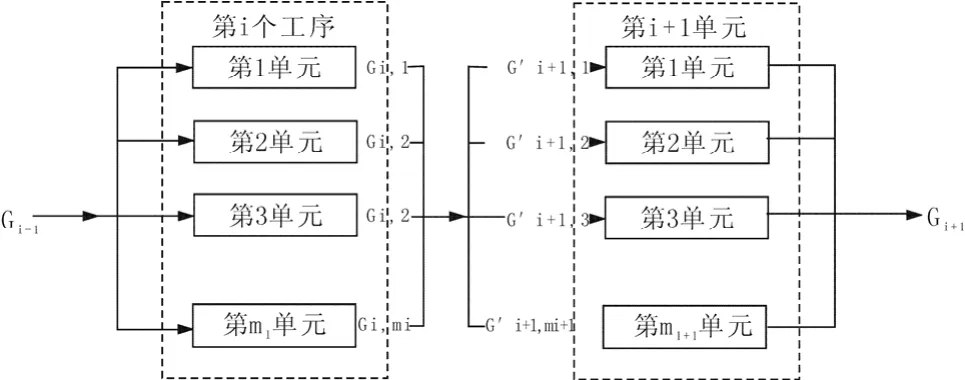

工序生产系统具有非常紧密联系的物流关系,前一个工序的产品可能是后一个工序的原料,而后一个工序的产品可能是前一个工序的产出品,环环相扣,组成一个紧密的工序。一个工序可输出多种物流参数,一部分供给下道工序用于生产,一部分返回工序进行回收利用或上游工序返回来物流;图2仅表示工序生产系统的示意图,为了简化系统模型,便于分析理解,仅标出单元和工序的主流部分,忽略了工序生产系统的前、后工序的交叉物流参数没。

图2 工序间的物流情况Fig.2 The mass flows in the process

相互连接的工序单元之间的物流平衡模型可以表述为:第i道工序的若干单元输出主流流量之与本道工序的主流流量相等,又与下一道工序各单元输入主流流量之和相等。

式中:rij—表示单元主流比例系数,可较系统的反映合流、分流及交叉物流之间的分配关系。

2 企业管理能源系统模型分析

2.1 系统模型

企业管理能源信息管理系统主要包括“企业初始化管理”、“生产数据录入管理”、“生产数据信息查询管理”、“物流流通的能耗分析管理”、“系统管理”、“辅助工具”、“帮助”、“退出”等模块(图3)。它可以针对钢铁企业的能源系统信息进行有效的管理,并能实现动态跟踪查询,并反应能源系统消耗能源资源的变化,使相应管理部门能够准确快速的掌握能源系统变化情况,而对此能快速准确的指定相应政策,提高企业能源利用率,为企业的能源购买和产品生产提供有力的依据。

图3 系统主界面Fig.3 The Main Windows of System

2.2 系统需求分析

根据以上对企业能源管理分析系统的概述,一个标准的企业能源管理分析系统应该包含多个模块,且每个模块又包含一系列的功能子模块。

由于模型复杂,因此重点对“物料流通的能耗分析”模块进行分析介绍,该模主要功能是对企业在能源消耗生产中的物流过程中的重要指标进行统计,并对其进行有效归类,以便分析管理,各主要指标主包括企业生产中的实际能耗与基准能耗的对比参数,各股物流参数对比系数所带来的能好系统影响与各股物流参数对工序能耗所带来的影响,对此所作出的相应曲线见图4。

每个工序单元物流平衡分析模型:该模块负责对毎 道工序的所有单元计算其物流平衡,进而对此进行有效,达到准确科学管理的目的。

图4 物料流通的能耗分析功能模块Fig.4 The Function of Energy Analysis of Mass flow

在企业生产能耗中,其中实际吨钢工序能耗和基准吨钢工序能耗的对比及分析曲线为:该模块通过对能耗生产中的某一特定时期实际消耗的能源量与基准能耗进行计算对比分析,进而分析物流参数对企业能源资源消耗的影响,同时生产报表和相应的分析曲线,以便分析;企业产品生产流程中针对实际吨材能源消耗和基准能耗的对比及分析曲线:该模块主要通过对所有单元工序的物流消耗参数指标吨材能耗进行计算,分析物流参数对企业能源消耗的影响,并对其数据进行统计,输出报表和相应的分析曲线;各股物流对工序能耗的影响及分析曲线:该模块主要负责计算各股物流工序的能耗指标,而对企业能耗物流参数进行有效的分析,并输出报表及相应的生成分析曲线,以便管理者进行分析。

3 实例验证

依据鞍钢2005年的能源消耗数据,利用企业能源信息管理系统的“物流对能耗分析”的功能,对鞍钢的吨钢能耗、工序能耗、吨材能耗等主要能耗指标进行分析。由于篇幅限制,这里仅以吨钢能耗与基准吨钢能耗进行对比分析(图5)。

从实际吨钢工序能耗与基准工序能耗对比可以看出计算结果均低于实际值,且误差小于 2%(除炼铁工序),证明该软件具有一定的理论指导意义。

4 结 论

(1)该软件以企业能源分析的理论模型为基础,针对钢铁企业的工序消耗情况进行了计算,缩短了企业系统的能源分析评价周期。

(2)通过实例计算可以得知,该软件在工序能耗计算方面,误差较小(除了炼铁工序),能够为生产能耗统计、消耗部门改进用能结构和设备节能提供依据。

(3)所开发的能源系统信息管理可对主要能耗指标进行有效的计算并对其进行归类分析,为生产供销部门快速有效的指定政策提供有力的依据,进而可对钢铁生产能源消耗进行有效分析管理,降低企业能源消耗,达到资源最大限度利用,增加企业的资源利用率,节能降耗。

(4)企业能源管理系统软件的开发将侧重于人机对话界面的优化,计算精度的提升以及对于分析结论的建议方面。

图5 实际吨钢工序能耗和基准工序能耗对比分析Fig.5 The Comparison between Real and Standard Energy Consumption Per Ton of Steel

[1]A lbertTh umann,P .E.,C .E.M.著.能源工程基础[M]. 卫景彬,高季洪等,译.北京:能源出版社,1989-11:60-76.

[2]徐寿波.广义节能[M]. 长沙:湖南人民出版社,1982:15-20.

[3]陆钟武.我国钢铁工业吨钢综合能耗的剖析[J].冶金能源,1992(1):1 4-1.

[4]陆钟武.冶金热能工程导论[M].沈阳:东北大学出版社,1990:45-80.

[5]陆钟武,蔡九菊.系统节能基础[M].北京:科学出版社,1993-08:1-209

[6]蔡九菊.钢铁企业系统节能决策模型的研究及其应用博士论文[D].沈阳:东北大学,1986.

[7]李桂田.钢铁工业余热资源及几项指标[J].冶金能源,1997, 16 (1):3-9.

[8]陆钟武,蔡九菊,于庆波,等.钢铁生产流程中物流对能耗的影响[J],金属学报,2000,36(4):370-378.

————不可再生能源