中频感应加热炉进料系统改造

徐 艮

中国南车资阳机车有限公司一台1250kW中频感应加热炉,由于进料系统设计上的缺陷,不能满足锻件产品规格多、毛坯几何形状差别大的进料要求,生产效率低、劳动强度大,影响生产的正常进行。

一、进料系统存在的问题

1250kW中频感应加热炉进料系统包括上料平台、翻转机构、输送机构、变频连续进料机构;工作流程见图1。手动上料,手动或自动进料,先人工在上料平台上满工件,翻转机构将工件翻送到输送机构,传输到变频连续进料机构,变频连续进料机构由一台变频电机驱动链条传动两对辊轮旋转,依靠工件与辊轮之间摩擦力,将工件送入加热炉炉膛内进行连续加热。

在实际工作中,变频连续进料机构存在如下问题:辊轮与工件摩擦力大小靠松、紧弹簧来调整,每次调整需要反复多次,且需两个人同时给力旋动手柄,劳动强度大;工件与辊轮接触不好,出现工件不移动或者行进缓慢、辊轮打滑;传动链条使用中经常断裂;由于工件进料不连续,工件加热节拍无法控制,导致在炉膛内的工件料温不易控制,或偏高或偏低,加热期间经常出现甩料动作,导致电能严重浪费,生产效率低;对于不允许多次加热及过烧的工件,还使材料直接报废,增大生产成本;炉膛出料口到出料系统快提装置有一段距离(200mm),由于进料速度所限,导致出料速度过慢,工件端部温度快速冷却,不能满足某些锻件轴向温差工艺要求,造成锻件缺陷或者产品报废。

二、改造措施

针对上述问题,决定对进料系统进料机构部分进行推杆式改造,取消原来的输送机构、变频连续进料机构。改造后的进料系统由工件准备平台、提升机构、上料平台、翻转机构、推料气缸组成,可以手动、自动工作,也可以采用连续或者步进方式加热。视工件长度来确定采用连续或步进加热(对于料长>600mm的工件,采用步进加热容易导致加热负荷的急剧变化引起过流跳闸故障,宜采用连续加热方式)。为了保证压缩空气的质量,压缩空气严格经过分水滤气器、调压阀、油雾器净化处理。另外为了避免气缸因气源供给不及时出现爬行,在进料系统侧安装了储气罐以在需要时及时补气,确保进料的连续性。通过调节气缸前进节流阀开度控制连续进料速度。电气控制系统采用西门子S7-200 PLC及MT6100i台湾威纶通触摸屏,自动化程度高,实现人机交互。

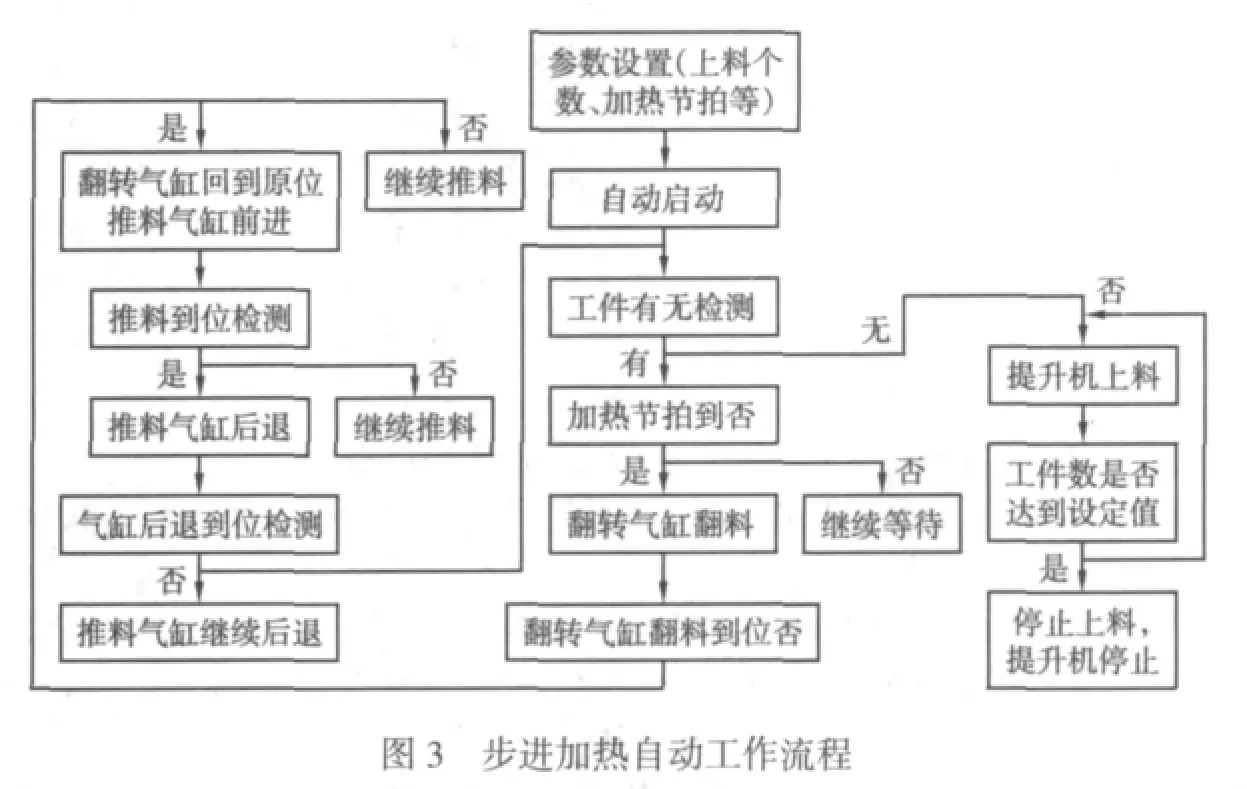

改造后进料系统工作流程见图2,工件先人工在地面放到准备平台上,由提升机构将工件传送到上料平台,翻转机构动作,将工件翻入V型槽中,推料气缸将工件连续或者步进快速推入加热炉炉膛进行加热。进料系统步进加热自动工作流程见图3。每个机械动作可以通过操作台按钮或者触摸屏手动实现,方便调试和维修。

三、改造效果

(1)工人上料在地面上完成,通过辅助设备(如行车、悬臂吊等)可以方便的将工件放入准备平台上,操作安全。

(2)推料气缸有前进慢速、前进快速、后退快速多个速度,完全满足中频加热炉对进、出料速度的要求。通过节流阀可以调整气缸前进速度,从而控制加热节拍。当工件快到达炉膛口时快速推至出料系统的快提装置,快速出料,保证了加热工件轴向温度的均匀性。气缸可快速后退,为下一工件的进料做准备,从而节省气缸空行程时间,提高工作效率。

(3)进料顺畅,无卡阻,速度控制灵活,加热节奏可控,提高了加热效率和质量。

(4)采用S7-200 PLC及MT6100i触摸屏,整个上料过程除了人工将工件放至上料准备平台外,其余操作全部自动化,工人劳动强度低,而且进料系统运行状态、参数设置、控制等在触摸屏上可以清晰显示(图4),交互式界面非常直观,方便设置与操作。

(5)设有炉膛卡料报警保护,避免强行推料损坏炉膛。如果在设定的时间里推料气缸未前进到气缸设定的行程,视为炉膛卡料,自动停止推料,并声光报警,提醒操作者检查炉膛,从而实现炉膛保护。

(6)改造后进料系统生产效率提高40%左右,增加产量,且节约用电,经济效益可观。

W13.04-24