冲击加速度测试法在强夯实时检测中的应用

李万莉,顾明浩

(同济大学 机械与能源工程学院,上海 201804)

强夯法又称动力固结法,即用起重设备反复将夯锤起吊到一定高度,而后利用自动脱钩释放载荷或带锤自由落下,其动能在土中形成强大的冲击波和高应力,从而提高地基的强度,降低压缩性,改善其抵抗振动液化能力,消除湿陷性等.该法自诞生以来,以其经济易行、效果显著、设备简单、施工便捷、材料节省、质量容易控制、适用范围广、施工周期短等突出优点,在世界各地多种类型、多种目的的地基处理工程中得到了广泛的应用.在我国,大规模的城镇化建设、工程建设仍将持续,地基处理工程越来越广泛,施工工法也越来越先进.强夯工法作为一种适应性广、高效、经济的施工工法,已广泛应用于工业与民用建筑、开山填淤、围海造田、山区回填、码头、机场和公路等基础建设的各个领域.

目前的强夯施工中,在确定好施工能级之后,需要确定强夯的最佳夯击次数.一般先进行试夯,利用试夯时的数据来确定当前施工场地所需的强夯夯击次数.试夯时,夯点的夯击次数应按现场试夯时的夯击次数和夯沉量的关系来确定,并应同时满足下列条件[1]:①最后两击平均夯沉量不宜大于设计值;②夯坑周围地面不应发生过大的隆起;③不因夯坑过深发生提锤困难.

最后两击夯沉量平均值不宜大于下列数值:当单击夯击能小于4 000kN·m时为50mm;当单击夯击能为4 000~6 000kN·m时为100mm;当单击夯击能大于6 000kN·m时为200mm.在达到以上要求时就认为此击数为最佳击数.这是一种有效的经验性的评估夯实程度确定强夯击数的方法.

1 强夯实时检测现状分析

1.1 通过夯沉量实时检测夯实程度

利用夯沉量来实时检测强夯程度确定最佳夯击次数的方法主要分为3类:传统人工测量夯沉量;利用编码器或者特制码盘测量卷扬出绳量,再通过计算相对差值求得夯沉量;利用超声波或者激光测距等非接触方式测量锤顶到标称位置的距离来计算夯沉量.

传统的人工测量,需要工人在每次夯击完成后测量锤顶距离地面的高度来计算夯沉量.由于强夯场地条件恶劣,地面可能由于强夯作用而发生隆起,所以无法近距离直接测量,一般采用水平仪远距离测量.偏锤的实际存在、塔尺所立测点的变换和所立塔尺的垂直度误差,以及锤顶面上的积土均使测量存在客观误差,又较难消除,同时测量精度和数据记录准确性受测量记录人员的人为因素影响.在光线较差,尤其是夜间施工时,测量较难进行.在测量过程中,由于吊车的旋转和移动,有时会使测点与测量仪器的通视遭到破坏,这时需要移动仪器位置重新获得通视,从而增加了测量人员的工作量,导致架设时间内某些点无法监视测量或夯机需停工等待.

利用测量出绳量来计算夯沉量的方法一般使用光电编码器.光电编码器的转轴与卷筒同轴相连,并与卷筒主轴一起转动,这样光电编码器在卷筒转动时会输出很多个脉冲.通过油压传感器或臂架上的压力传感器和接近开关来确定检测的起始位置,通过卷筒倍率转换,脉冲数可以换算成钢丝绳的线位移量.该方法具有成本低、体积小、精度高、测量方便等优点,但同时也存在一定的缺点.由于强夯时夯锤顶部经常会被尘土覆盖,所以可能无法准确测量强夯高度,同时在强夯作业时,可能由于地面较为松软导致强夯机下陷,影响测量高度,带来误差.一旦发生钢丝绳在卷筒里乱绳可能影响测量结果[2].

激光测距方法采用了高精度的激光测距传感器,具体方法是将激光测距传感器安装在强夯机臂架的顶部用来测量夯锤的下沉量,同时安装压力传感器在臂架的底部用以传输压力信号.该方案直接测量两次夯击中夯锤落下后测距传感器到夯锤的距离,两次数据相减即得夯沉量.该方法的特点是激光测距传感器具有精度高、测量准、使用便捷的优点.但是由于强夯施工环境恶劣,在强震动、高温、大雾情况下不能保证激光传感器的正常工作.利用超声波传感器或者双目测距等方法也存在类似问题[3-5].

总体来说,人工测量夯沉量费时费力还有风险,通过编码器测量会受到机器下陷尘土覆盖等问题,而通过激光测距或超声波测距等受恶劣环境影响较大,不能保证正常工作.

1.2 通过力学分析实时检测夯实程度

强夯是一个不断冲击的过程,在此过程中,土体和夯锤分别受到了冲击作用力和反作用力.国内外学者借此做了一些通过夯锤受力或土体受力状况来评估夯实程度的研究.

PORAN等[6]提出了一种利用加速度曲线和土体相关参数来计算土体弹性模量的方法.其认为,DSM(Dynamic Settlement Moduls)动态夯沉量模量B和土体的动态刚度系数K′相关.

t为夯锤地面积,dt为夯锤位移,D为夯锤直径.

在弹性半空间中:

式中:E是弹性模量;ν为泊松比;K(ω)为动态刚度系数.因此通过对式(2),(3)进行合并,可以得到:

PORAN等通过分析得到认为K(ω)是一个常数,在泊松比小于0.4的松土和中等密度土中,K(ω)近似等于1.对于松土和中等密度的沙土,由该公式得到的数据和实际测得的数据比较吻合,但对于高密度土则不适用.

ADAM等[7]认为利用夯锤在冲击作用后半段的自由振动可以用来对强夯进行质量控制.首先,在孔隙水压力仍在增加情况下,将土体弹性自由振动用黏性阻尼单自由度系统来近似替代.然后,通过测量夯锤在自由振动时的加速度,根据单自由度阻尼系统的相关特点可以得到系统的阻尼频率和阻尼系数.最后根据相关实验及经验公式,可以得到土体的弹性模量和泊松比,从而在强夯后快速确定强夯程度.

CUI Xinzhuang[8]阐述了一种基于孔隙水压力和土体应力来判断强夯状态的方法.在一定夯击次数之后,土体应力和孔隙水压力的幅值与夯实程度和夯沉量有良好的相关性.随着夯击次数的增加,土体应力和孔隙水压力的变换与夯沉量变换类似也是逐步增加并且趋于稳定.此文采用了相对估计的方法,利用土体应力和孔隙水压力的相对增加量或百分比来确定夯实程度.

2 实验研究

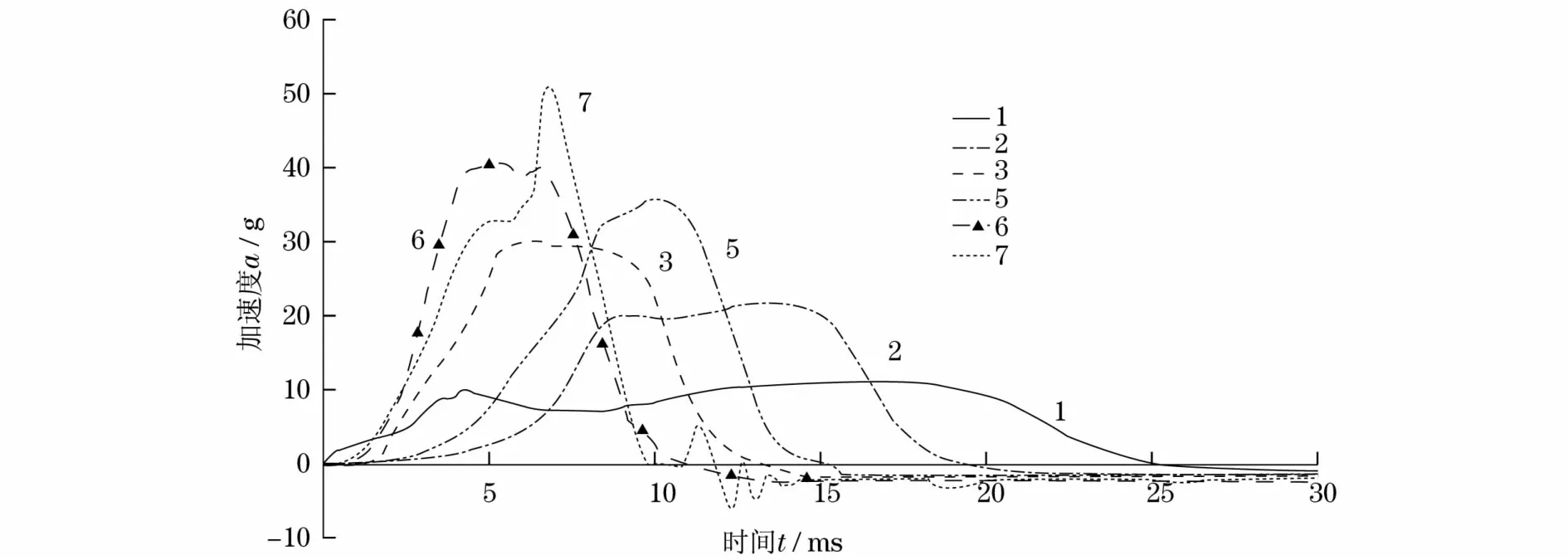

综合利用测量强夯过程中夯锤触地时夯锤的加速度的峰值和作用时间及夯沉量来实时检测夯实程度,本文对这种方法进行了实验.在未夯前,夯点土质松软,夯锤和地面冲击时间长,地面缓冲效果较好,峰值加速度小.随着夯击次数的增加,夯坑下方由上向下逐渐形成硬壳,土体硬化,屈服应力增高,强夯产生的冲击载荷在垂直方向上的衰减率减少,其应力影响深度增加,因而其加固深度逐渐加深.当夯击达到一定击数后,某一深度范围内的土体屈服应力将接近或大于强夯冲击载荷的附加应力,土中各点的应力状态处于屈服面内,此时土体的动力响应主要呈弹性特点,夯击能绝大部分消耗土体的弹性振动和阻尼振动,土体屈服面形状、大小及空间位置基本不变[9-10].因此夯锤的加速度峰值逐渐增大,作用时间减短,但达到一定击数后,加速度增加放缓,逐渐趋于稳定.而与此同时,每一击的夯沉量也是逐渐减少趋于稳定.鉴于此,通过夯锤冲击加速度来检测土体的夯实情况具有一定可行性.

利用东昊测试技术有限公司的DH186IEPE压电式加速度传感器和NI公司的NI9234信号采集卡和NI 9178信号采集主板作为信号采集硬件,软件采用Labview进行读取和数据处理.该传感器量程可达±50g(g=9.8m·s-2)频率响应0.5~5 000Hz.该采集卡可连接IEPE(Integrated Electronic Piezoelectric)与 非IEPE传感器,进行高精度振动信号测量.它具有102 dB动态范围,对IEPE加速度传感器提供信号条理和交流耦合功能.采集通道还提供自动调节采样率的内置抗混叠滤波器,同时以每通道高达51.2kHz的速率对信号进行数字化.夯锤采用质量为5.5kg、直径为10 cm的圆柱形夯锤,在13.4cm和15.5cm两个高度对非饱和粘土进行实验.设定采样频率为2 800Hz,分别得到图1—4数据.图1和图3分别是高度为13.4cm和高度15.5cm下所测得的部分加速度曲线,图2和图4则分别为其累计夯沉量、单击夯沉量、峰值加速度和作用时间在每一击时的统计.

图1 13.4cm高度实验加速度曲线Fig.1 Acceleration curve of height 13.4cm

图2 13.4cm高度实验数据汇总Fig.2 All data of height 13.4cm

图3 15.5cm高度实验加速度曲线Fig.3 Acceleration curve of height 15.5cm

图4 15.5cm高度实验数据汇总Fig.4 All data of height 15.5cm

可以看到峰值加速度和累计夯沉量有较好的相关性.随着夯击次数的增加,单击夯沉量逐渐减少趋于平稳,同时作用时间也逐渐趋于平稳,两者也呈现良好的相关性.

3 新型加速度采集系统

目前利用力学分析来实时检测强夯质量时,一是将压力传感器埋入土中,通过缆线传输信号来测量土体的压力,这种做法对于进行实验研究是可行的,但对于工程应用则是无法实现的.二是将压电式或压阻式加速度计安装在夯锤表面,同样通过电缆传输信号.由于强夯过程中,夯锤需要反复提升下落,若要应用于工程中,需对强夯机增加额外卷扬机械结构,较为麻烦.

随 着 MEMS(Micro-Electro-Mechanical Systems)技术的发展,芯片型加速度传感器也有了很大的进步.ADI公司发布的ADXL001,ADXL377都有着非常不错的使用性能.在实验中发现,在强夯过程中,加速度响应频率在500Hz之内,加速度峰值通过资料表明一般在100~200g.ADXL001变电容加速度传感器其量程可达到±500g,频率响应可达22kHz,噪声密度仅4.25mg/,能满足实验和工程要求.然后通过CC2530芯片自带的A/D转换和无线收发,可以组成一套低功耗的无线实时加速度测量系统.数据通过无线传输最后进入上位机进行数据处理和分析.这样克服了以往加速度采集需要电缆来传输信号的困难,使系统可以实时采集加速度信号,对夯实程度进行实时检测.

4 结论

本文首先介绍了现有的强夯检测方法,主要分为两大类,基于夯沉量和基于力学分析来检测强夯程度.测量夯沉量的方法都有其一定的缺点.力学分析具有很强针对性,但需要考虑实际的实现方式.然后通过实验研究,发现加速度的峰值和作用时间随夯击次数增加和累计夯沉量和单次夯沉量有着密切的关系.最后提出利用MEMS加速度传感器和无线芯片结合的加速度采集系统,使得利用加速度来检测夯实程度变得更为实际.

[1]中华人民共和国建设部.JGJ 79—2002建筑地基处理技术规范 [S].北京:中国建筑工业出版社,2002.

Ministry Of Construction of the People's Republic of China.JGJ 79—2002.Technical code for ground treatment of buildings[S].Beijing:China Architecture & Building Press,2002.

[2]张青兰.新型强夯机监控系统研究[D].西安:长安大学,2011.

ZHANG Qinglan.Research of a monitoring system on a new type of dynamic compaction machine[D].Xi’an:Chang’an University,2011.

[3]长安大学.强夯机夯击深度在线测控系统:中国,CN201605605U[P].2010-10-13.

Chang’an University.Dynamic compaction tamping depth online measurement and controlsystem:China,CN201605605U[P].2010-10-13.

[4]电子科技大学.一种基于激光测距与图像识别的强夯工程自动监测方法:中国,CN102032896B[P].2012-04-25.

University of Electronic Science and Technology of China.Dynamic compaction automotive detection method based onlaser distance measuring and image identification:China,CN102032896B[P].2012-04-25.

[5]电子科技大学.一种基于双目测距原理的强夯工程自动监测方法:中国,CN102032897B[P].2011-12-07.

University of Electronic Science and Technology of China.Dynamic compaction automotive detection method based on binocular visio:China,CN102032897B[P].2011-12-07.

[6]PORAN C J,HEH K S,RODRIGUEZ J.New technique for quality control of dynamic compaction[C]∥ Proceedings of the 1992ASCE Specialty Conferrence on Grouting,Soil Improvement an Geosynthetics.Reston:ASCE,1992:915-926.

[7]ADAM D,Brandl H,KOPF F,et al.Heavy tamping integrated dynamic compaction control[J].Ground Improvement,2007,11(4):237-243.

[8]CUI Xinzhuang.Real-time diagnosis method of compaction state of subgrade during dynamic compaction[J].Geotechnical Testing Journal,2010,33(4):299-303.

[9]颜波,林沛元,于海涛,等.强夯地基处理夯沉量及夯击能量耗散分析[J].岩土工程学报,2011,33(增刊1):249-252.

YAN Bo,LIN Peiyuan,YU Haitao,et al.Analysis of settlement and tamping energy dissipation[J].Chinese Journal of Geotechnical Engineering,2011,33(S1):249-252.

[10]水伟厚,高广运,吴延炜,等.湿陷性黄土在强夯作用下的非完全弹性碰撞冲击应力解析 [J].建筑结构学报,2003,24(5):92-97.

SHUI Weihou,GAO Guangyun,WU Yanwei,et al.Non-perfect elastic collision and impact stress analysis during dynamic compaction on collapsible loess[J].Journal of Building Structures,2003,24(5):92-97.