工况参数对船用斜齿轮动态性能的影响

张宇白,袁惠群,梁明轩,蔡颖颖

(1.东北大学 机械工程与自动化学院,辽宁 沈阳 110819;2.东北大学 理学院,辽宁 沈阳 110819;3.华中科技大学 土木工程与力学学院,湖北 武汉 430074)

现代船舶动力装置中的斜齿轮副起着调速、倒顺车传动等重要作用,其工况复杂多变,经常受到冲击作用,尤其在船体启停和海浪冲击等工况下,轮齿间的冲击更加剧烈.近年来,国内外学者对船用齿轮传动系统动态性能进行了很多研究.ZHU Caichao等[1]研究了船用锥齿轮的设计以及轮齿接触的问题.李昌等[2]基于显式动力学有限元法对齿轮箱动态特性进行了仿真,重点研究了齿轮箱内部各零部件的动态应力及相互作用.胡宗成等[3]研究了船用动力装置中离合器接合时间对传动系统抗冲击性能的影响.于印鑫等[4]利用三维实体单元和耦合矩阵单元的混合有限元方法,对变速器传动系统和总成进行了模态和动态响应分析,但没有分析齿轮副啮合冲击动应力问题.朱才朝等[5]通过建立齿轮-转子-轴承-箱体耦合动力学模型,分析了船用齿轮箱的动态特性.

目前对齿轮副动态性能的研究主要有解析法、仿真预测和试验法.仿真预测不仅能降低试验成本,同时在处理复杂的接触问题时要比解析法和试验法更简便高效[6].Abaqus/Explicit程序具有完备的处理冲击、碰撞、接触等高度非线性问题的能力[7].在此背景下,本文运用显式动态分析有限元法对船用动力装置中的斜齿轮副动态啮合过程进行精确的数值仿真,重点研究了负载扭矩和主动轮转速等工况参数变化对齿根最大动应力的影响规律,得出的一些结论可为船用斜齿轮副结构与强度的优化设计提供一定的参考依据.

1 仿真模型的建立

1.1 斜齿轮模型参数

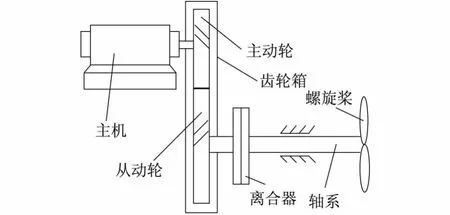

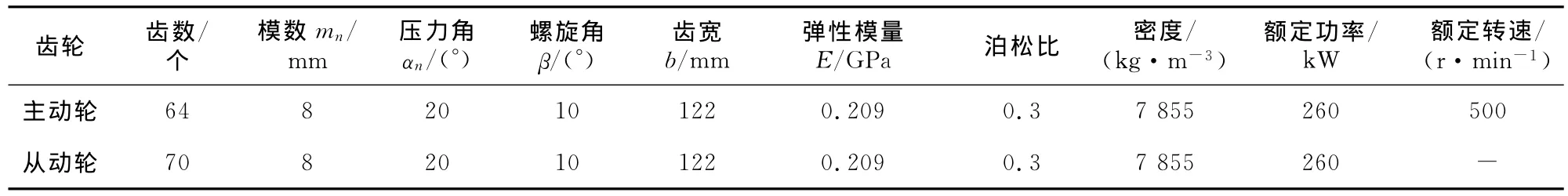

图1为典型船用动力装置的工作示意图.主机通过斜齿轮带动螺旋桨旋转,从而为船体提供驱动力.虚拟加工所得的齿轮副三维几何模型的精确性对仿真结果有直接影响,齿廓曲线尤其是齿根过渡曲线的构建是齿轮三维实体建模的难点.本文建立了基于滚切工艺的被加工斜齿轮的三维几何模型,该工艺下的斜齿轮齿面曲线方程为分段非线性函数,建立的几何模型与理论模型的公法线长度误差较小,斜齿轮副的主要参数如表1所示.

图1 船用动力齿轮箱工作示意图Fig.1 Schematic of marine gear box

表1 斜齿轮副的主要参数Tab.1 Main parameters of helical gear

1.2 有限元模型

Abaqus/Explicit程序中线性单元模拟应力波的效果要优于二次单元[7],本文采用线性六面体单元C3D8R划分网格,为了得到高质量的轮齿接触网格.将斜齿轮单齿端面沿螺旋线方向剖切成5部分,对单齿进行有限元网格划分,将齿根网格细化,将得到的单个轮齿进行阵列,得到整个齿轮副的网格模型.模型共计281 566个单元,379 648个节点.采用罚函数法定义齿轮之间的发生接触关系,该方法数值噪声较小,很少激起沙漏效应.将齿面法向设置为硬接触,切向为有限滑移,摩擦系数为0.001.图2为Abaqus/Explicit中斜齿轮副扭矩和转速的加载模型.模型中只考虑了齿轮副的啮合作用,没有计入轴承、轴以及箱体的耦合作用.分别在输入齿轮与输出齿轮几何中心建立参考点RP-1与RP-2,在齿轮副内圈与参考点之间建立动力耦合关系.在参考点上施加齿轮副的边界条件和载荷,约束参考点x,y,z方向的位移以及绕x,y轴的旋转,仅保留参考点绕z轴的旋转自由度.在参考点RP-1上施加转速ω,在RP-2上施加负载扭矩M,ω和M可由表1计算得到,转速和扭矩的加载曲线如图3所示,总仿真时间为30ms.

图2 Abaqus/Explicit中斜齿轮加载模型Fig.2 Finite element model of helical gear in Abaqus/Explicit

1.3 输出设置

为精确捕捉齿轮啮合过程中齿根动应力的变化,应设置尽可能多的结果输出,但过多的输出次数会使计算量大大增加,按如下公式确定输出步长Dt:

式中:N为主动轮转过一个轮齿角时的输出次数,z1为主动轮齿数;n1为主动轮转速.本文中取N=10;将工程中常用的Von-Mises应力作为输出应力.

图3 齿轮转速与扭矩加载曲线Fig.3 Load curve of speed and torque

2 仿真结果分析

2.1 额定工况下的仿真结果

斜齿轮副额定工况下的转速和扭矩可由表1计算得到,其中额定转速ω=52.36rad·s-1,负载扭矩M=5431.6N·m.图4a和4b分别为额定工况下某一时刻斜齿轮副主、从动轮啮合接触应力云图.

从图4可看出,该方法不仅能清晰地显示主、从动轮参与啮合的轮齿在任一时刻的动应力,还可以显示不同啮合位置动应力变化情况.此时主动轮齿面应力最大值低于从动轮齿面应力最大值.

图4 某一时刻主、从动轮啮合接触应力云图Fig.4 Contact stress at some point

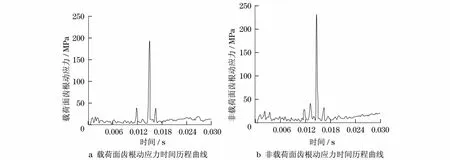

图5a和5b分别为主动轮载荷面与非载荷面齿根动应力时间历程曲线.由图5可看出,主动轮载荷面与非载荷面齿根动应力的波动规律基本一致.齿根最大冲击动应力以脉冲形式出现,由于斜齿轮转动过程中有多对轮齿参与啮合,故主脉冲峰值附近分布着多个较小峰值.

2.2 工况参数对仿真结果的影响

实际上,船用斜齿轮副的工况环境非常复杂,斜齿轮并非一直工作在额定工况下,负载扭矩和主动轮转速等参数均会发生波动.本文重点讨论参数变化对斜齿轮齿根动应力的影响规律.

2.2.1 负载扭矩对齿根最大动应力的影响

为了分析负载扭矩对齿根动应力的影响,设置其他参数不变,讨论负载扭矩在额定值的20%范围内波动时齿根最大动应力的变化情况.图6为仿真得到的齿根最大动应力随负载扭矩的变化曲线.可以看出,主、从动轮的载荷面和非载荷面齿根最大动应力均随着负载扭矩的增加接近线性增大.

图5 主动轮齿根动应力时间历程曲线Fig.5 Dynamic stress time process curve of driving gear

通过图6可以得出主、从动轮齿根最大冲击动应力随负载扭矩的增加速率,如表2所示.从表2中各齿根最大动应力增加速率来看,主动轮载荷面齿根最大动应力的增加速率小于非载荷面增加速率,而从动轮载荷面齿根最大动应力的增加速率大于非载荷面齿根增加速率,表明主动轮非载荷面与从动轮载荷面齿根最大动应力受扭矩的影响较大.

2.2.2 转速对齿根最大动应力的影响

主动轮额定转速为500r·min-1,为了分析主动轮转速对仿真结果的影响,分别设置了400r·min-1,450r·min-1,500r·min-1,550r·min-1和600r·min-1等5种转速工况,图7为仿真得到的各齿根最大动应力随转速的变化曲线.从图中看出,主、从动轮齿根最大动应力均随着主动轮转速的增加而接近线性增大.通过图7可以得出主、从动轮齿根最大冲击动应力随转速的增加速率,如表3所示.从表3中的各增加速率来看,主动轮载荷面齿根最大动应力的增加速率大于非载荷面增加速率,从动轮载荷面齿根最大动应力的增加速率小于非载荷面增加速率,表明主动轮载荷面与从动轮非载荷面齿根最大动应力受转速的影响较大.

图6 齿根最大动应力随扭矩的变化曲线Fig.6 Maximum dynamic stresses under different load torques

表2 齿根最大动应力随负载扭矩的增加速率Tab.2 Maximum stress increasing rate

图7 齿根最大动应力随主动轮转速变化情况Fig.7 The maximum dynamic stresses under different speeds

表3 齿根最大动应力随转速的增加速率Tab.3 Maximum stress increasing rate

3 结论

通过对某型船用动力装置中单级减速斜齿轮副动态性能的仿真分析,可以得出如下结论:

(1)显式动态有限元法能有效应用于齿轮动态接触应力的分析,该方法不仅能清晰地显示主、从动轮在任一时刻的动应力,还可以显示齿轮不同啮合位置动应力的变化情况.齿根最大动应力以脉冲形式出现,且呈现多峰值,齿轮载荷面与非载荷面齿根动应力随时间波动规律一致.

(2)齿轮副扭矩和转速的变化对斜齿轮副齿根的最大动应力有一定影响,齿根最大动应力随负载扭矩和主动轮转速的增加而线性增大,不同齿面的齿根最大动应力受扭矩和负载的影响程度不同.

[1]ZHU Caichao,SONG Chaosheng,Lim T C,et al.Geometry design and tooth contact analysis of crossed beveloid gears for marine transmissions[J].Chinese Journal of Mechanical Engineering,2012,25(2):328-337.

[2]李昌,韩兴.基于显示动力学的齿轮箱动态有限元数字仿真[J].兵工学报,2009,30(7):979-983.

LI Chang,HAN Xing.Digitalfinite element simulitation of gear box based on explicit dynamics [J].Journal of China Ordnance,2009,30(7):979-983.

[3]胡宗成,王娟,王隽,等.舰船大功率减速器动态抗冲击性能分析[J].北京:船舶科学技术,2008,30(4):50-53.

HU Zongcheng,WANG Juan,WANG Jun,et al.Analysis of the dynamic concussion influence to the high-power speed reducer of marine[J].Ship Science and Technology,2008,30(4):50-53.

[4]于印鑫,袁惠群,张亮,等.基于有限元的汽车变速器耦合系统动力学分析[J].东北大学学报:自然科学版,2012,33(4):567-570.

YU Yinxin,YUAN Huiqun,ZHANG Liang,et al.Dynamic characteristics analysis based on finite element for automotive transmission coupling system[J].Journal of Northeastern University:Natural Science,2012,33(4):567-570.

[5]朱才朝,陆波,徐向阳,等.大功率船用齿轮箱传动系统与结构系统耦合特性分析[J].船舶力学,2011,15(11):1315-1321.

ZHU Caichao,LU Bo,XU Xiangyang,et al.Analysis of coupling characteristic of transmission and structure system of large-power marine gearbox[J].Journal of Ship Machanics,2011,15(11):1315-1321.

[6]林腾蛟,蒋仁科,李润方,等.船用齿轮箱动态响应及抗冲击性能数值仿真.振动与冲击[J].2007,26(12):14-17.

LIN Tengjiao,JANG Renke,LI Runfang,et al.Numerical simulation of dynamic response and shock resistance of marine gearbox[J].Journal of Vibration and Shock,2007,26(12):14-17.

[7]石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2009.

SHI Yiping,ZHOU Yurong.ABAQUS FEM numerical analysis and application example explanation[M].Beijing:China Machine Press,2009.