AP1000机械模块管道制造与安装简述

刘建伟 李 健(山东核电设备制造有限公司,山东 海阳 265118)

1 概述

术语“制造”是指为了安装,用切割、弯曲、成型和焊接以及随后的热处理和无损检测等方法把单个的管件形成为一个单元(管道部件)。术语“安装”是指为了把管道部件、阀门和其他特殊元件安置在相对于泵、热交换器、透平、锅炉和其他设备等所要求的位置,并用焊接或其他机械方法装配起来,最后进行无损检测、热处理、密封试验以及安装完成之后的清洗和吹扫等。根据特定的经济情况,制造过程可在管道制造厂或现场制造车间完成,在那里管道系统的一部分被制成组件运送到最终安装位置。管道制造厂具备安装现场所没有的专用弯曲和热处理设备,也具备各种自动焊接设备。这些设备与现场多采用的固定支架、手工电弧焊相比,使焊接过程的效率更高,经济性更好。

2 规范和标准依据

核1、2、3级管道应根据A S M E第Ⅲ卷及其他相关技术文件的要求进行设计、制造、安装、检查和试验。其余非A S M E第Ⅲ卷的动力管道应按A S M E B 3 1.1及相关技术文件的要求进行设计、制造、安装、检查和试验。A S M EB 3 1.1管道是非核安全级管道。制造商或安装方必须十分熟悉所应用的规范。所有A S M EⅢ管道材料的制造必须符合A S M E第Ⅱ卷的要求。A S M E第Ⅲ卷核1级承压材料,必须满足A S M E第Ⅲ卷N B-2 0 0 0适用要求和相关技术条件的要求。A S M E第Ⅲ卷核2级承压材料,必须满足A S M E第Ⅲ卷N C-2 0 0 0适用要求和相关技术条件的要求。A S M E第Ⅲ卷核3级承压材料,必须满足A S M E第Ⅲ卷N D-2 0 0 0适用要求和相关技术条件的要求。A S M EB 3 1.1非核级管道材料应该符合A S M E B 3 1.1适用要求和相关技术条件的要求。

3 管道制造图纸

管段图应该包括(但不限于)以下信息:管道等轴图编号和版本;管段编号;制造要求的所有必要尺寸;焊接端口制备详细资料;焊缝位置及所有车间焊缝的识别;管道尺寸、管线编号、管道等级;设计、操作、试验压力及温度;清洁度等级;无损检测和焊后热处理要求;焊接附件和焊接开孔补强/直管详细资料。

4 管道切割

管道切割方法一般分为机械切割和热切割。机械切割报考用锯、磨盘、车床和管道切割机或切割工具。热切割方法是氧炔焰切割、电弧切割或等离子切割,但切割后应该消除热影响区。管道切口质量应达到下列要求:切口表面平整,不得有裂纹、重皮;毛刺、凸凹、缩口、熔渣、铁削等应予以消除;切口表面倾斜偏差应为管径的1%,但核1级管道不得超过2.0 m m,核2、3级管道不得超过2.5 m m,非核级管道不得超过3.0 m m。切割后的管道应做好标识移植工作。

5 坡口加工

管道坡口也可以用前面描述的机械切割或热切割的方法来准备。两种方法都可以用来开多数管道场合中应用的V形坡口。对复杂坡口和U形坡口或包含镗孔要求的坡口,用卧式镗刀最为合适,当然也可以选用专用管道坡口加工机。

6 管道弯曲

对于碳管和低合金钢管,在温度低于1 3 0 0℉(7 0 4℃)时管道的弯制定义为冷弯,在温度从1 6 5 0℉(8 9 9℃)至最高2 0 0 0(1 0 9 3℃)时管道的弯制定义为热弯。对于3 0 0系列不锈钢,在温度低于8 0 0(4 2 7℃)时管道的弯制定义为冷弯,在温度超过8 0 0(4 2 7℃)时管道的弯制定义为热弯。

下列管道弯曲情况需要热处理:3 0 0系列不锈钢管道当管道设计温度大于等于2 0 0℉(9 3℃)且弯曲半径小于2 0倍名义管道尺寸时弯后须进行热处理;所有热弯成型的3 0 0系列不锈钢管道;所有低铬-钼钢管热弯的须进行热处理;管道公称直径大于等于D N 1 0 0或者管道壁厚大于等于1 2.7 m m的低铬-钼钢管冷弯后需要热处理;壁厚大于等于1 9.0 5 m m冷弯的碳钢管须进行热处理。

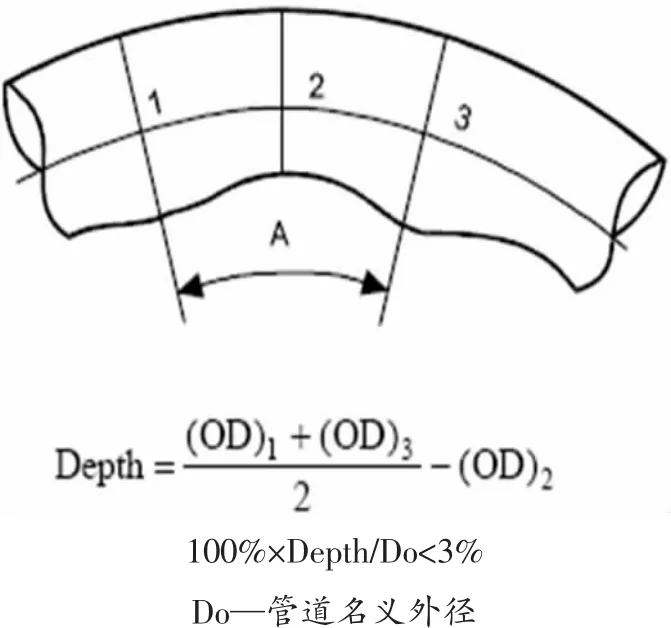

图1

图2

7 管道弯曲后检查

对弯曲后的弯管要进行目视检查,以确保在弯管上无表面裂纹、划痕、皱褶或其它有害的质量现象。弯曲后管道的相邻两个最大波峰直径的平均值与该波峰间管道的最小波谷直径的差值不应超过管道名义外径的3%,详见图1。

弯管的椭圆度不应超过规范要求的椭圆度要求,如果规范没有要求,弯曲后管道的椭圆度不应超过下式所确定的8,即:

1 0 0%×(D m a x-D m i n)/D o<8%

图3

D o—管道名义外径

D m a x—弯曲后管子的最大外径

D m i n—弯曲后管子的最小外径

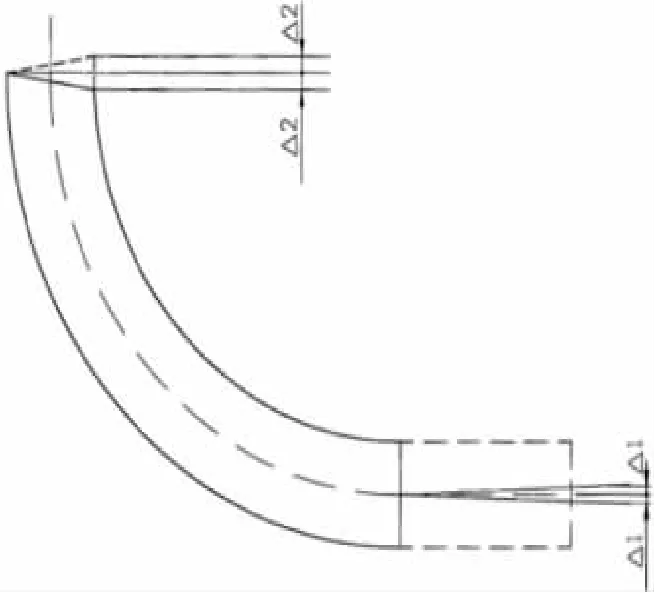

弯管的管端面轴线与设计中心线的偏差为△1,每米直管长度允许偏差为±3;管端面垂直度允许偏差为△2,为管子外径的1%且补超过±3,如图2。

规范要求弯曲后弯头外侧的壁厚至少应等于直管所要求的最小壁厚,因此由于这个效应制造商必须保证定制壁厚有足够的余量。

8 管道制造公差

为了确保系统安装后在合适的精度以内,制造时有关构件的尺寸都必须控制在系统长度的某尺寸公差范围以内。B 1 6.3 4给出了阀门尺寸公差,B 1 6.9给出了焊接构件的尺寸公差,B 1 6.5给出了法兰的尺寸公差,组件装配后会产生公差累积,对整体尺寸会有重要的影响,特别是对紧密配合系统。管道制造公差应符合F P IE S-3和F P IE S-2 4,通常情况下最终尺寸控制在±1/8 i n,经过制造商同意后可以控制在更小的范围以内。为确保公差累积在最小的范围之内,多个管嘴组装时如果按照中心对中心确定尺寸,可能导致比较大额尺寸偏差,最好的方法就是选择一个基准点,所有的管嘴都参照该位置确定尺寸,这样就确保了所有管嘴到基准点的公差,参见图3。

9 焊接和N D E检测

焊工培训和焊工,操作工的资格评定应参考A S M EⅨ、A S M E B 3 1.1、A S M EⅢ及相关管理程序。对于焊接A S M EⅢ核级焊缝的焊工,还必须按照《民用核安全设备焊工焊接操作工资格管理规定》(H A F 6 0 3)的规定取得相应的焊接资格。焊接实施过程中应根据焊缝信息表或者焊缝布置图,来确定每条焊缝所使用的WP S。产品焊前预热及焊后热处理应按照相应程序执行,热处理参数应该满足A S M E B 3 1.1及A S M E第Ⅲ卷相应分卷的要求。管道系统焊缝N D E检测应满足A S M E B 3 1.1和A S M E第Ⅲ卷N X-5 0 0 0的要求。

1 0安装

在安装管道系统时做好计划是非常重要的,必须考虑很多因素,其中有安装位置的可达性、与其他工作的协调性、合适的焊接和热处理设备的可得性和可达性、焊工和焊接程序的可得性及资质问题、起重设备、脚手架和末端设备的可得性等等。系统组件中的每一项也应仔细检查确保正确无误。阀门和其他特殊的专业设备应仔细检查确保标注了流向箭头,手轮或马达启动器正确就位,要焊接的材料与管道材料相匹配。开始安装的理想方式是自某些主要设备或带有多个出口的母管开始,若可能的话安装永久支架。如果可能的话,在任何焊接开始之前,系统的主要构件应在其最终安装的大约位置就位,这样就会使由于可能的设备错位、制造错误或误差积累形成的任何较大的偏差显露出来,然后就能进行调整或更正。长的、多平面系统不需要更改任何部件就能吸收相当大的误差累积;短的刚性系统就不能容纳任何公差累积,可能必须重做一个或多个部件。

1 1泄露试验

对于A S M E第Ⅲ卷核1,2,3级管道系统,水压试验压力为设计压力的1.2 5倍,气压试验压力为设计压力的1.1倍;对于A S M EB 3 1.1非核级管道系统,水压试验压力为设计压力的1.5倍,气压试验压力既不应小于1.2倍设计压力,也不应大于1.5倍设计压力。当系统的试验压力值超过系统中任一部件(例如容器、泵或阀门)的最大试验压力时,该部件在压力试验过程中需要被隔离。管线必须保持试验压力至少1 0 m i n直至试验结束,但是当应用规范许可时可以缩短该时间。

[1]ASME锅炉及压力容器委员会无损检测分委员会.中国《ASME规范产品》协作网(CACI)编译.ASME锅炉及压力容器规范[S].北京:第Ⅲ、Ⅴ卷,中国石化出版社出版,2001.

[2]B31.1/美国机械工程师协会动力管道委员会.中国ASME规范产品协作网(CACI)译.ASME 压力管道规范 [S].北京:中国石化出版社,2005.

[3]Piping handbook [edited by]Mohinder L.Nayyar.-7th ed.