弹性环法在测量航空涡轴发动机角接触球轴承轴向力中的应用

卢艳辉,张春月,边杰

(1.中航工业航空动力机械研究所,湖南 株洲 412002;2.航空发动机振动技术航空科技重点实验室,湖南 株洲 412002)

航空涡轴发动机燃气发生器转子的前轴承一般为角接触球轴承,后轴承一般为圆柱滚子轴承。转子冷、热端部件分别产生向前和向后的轴向力,其轴向力合力应保证所有工作状态下角接触球轴承所承受的轴向载荷在一个合适的范围内,确保轴承在规定的寿命期内安全可靠地工作。如果轴向力过大,会造成轴向过载、轴承温度过高等问题;轴向力过小或反向,容易造成轴承因轻载打滑、蹭伤而损坏[1-2]。因此在航空涡轴发动机研制阶段,测量角接触球轴承的轴向力并加以适当调整是一项十分重要的工作。

常用的角接触球轴承轴向力测量方法是通过实时测量燃气发生器结构中与轴向力相关腔室的工作气体压力值,用计算机快速计算获得转子轴向力[2]。这种方法简单易行,但由于涡轴发动机结构尺寸小,尺寸效应突出,各腔室的压力受密封效果的影响较大,使得该方法的计算精度较低,有时甚至会得出错误的结果。另外,该方法需要安装的压力探针数量较多,在结构体积较小的涡轴发动机上不容易实现。

1 弹性环测量法

如图1所示,使用弹性环法进行角接触球轴承的轴向力测量时,需要将弹性环装于轴承外圈处。弹性环可将轴承所受的轴向载荷转换成应变量输出,相当于一个力传感器。当轴承有轴向载荷时,轴承外圈会压缩弹性环,通过测量弹性环的应变输出即可获得轴承的轴向力大小。

图1 弹性环法测量原理图

一般来说,弹性环法适用于轴承外圈固定情况下角接触球轴承的轴向力测量,要求弹性环有较高的测量灵敏度和合适的测量范围,同时要尽可能地减小弹性环与轴承座、轴承外圈与轴承座之间摩擦力的影响,提高测量精度。该方法可实现对角接触球轴承轴向载荷的连续测量和记录,并可给出包括过渡态在内的轴承轴向力随发动机状态的变化过程。并可用于发动机部件、核心机及整机台架试验状态下的轴承轴向力测量,也可以在飞行试验中对角接触球轴承轴向力进行实时测量。

2 弹性环设计及标定

2.1 弹性环设计

弹性环设计时主要考虑被测转子上角接触球轴承的结构尺寸和最大轴向载荷要求,确保弹性环有较高的测量灵敏度,同时有较小的变形量,不会导致发动机转、静子碰摩故障。通常情况下,弹性环一般采用两边有交错凸台的环状结构,如图2所示。其径向尺寸根据角接触球轴承的外圈尺寸确定,桥臂厚度h可根据测量灵敏度和轴向载荷的测量范围确定,并需要进行轴向变形验算。

图2 弹性环结构

2.2 弹性环变形量验算

弹性环在轴向载荷的作用下,必然会产生一定的轴向变形量,为避免发动机转、静子碰摩故障,确保发动机转子运行安全,必须对弹性环的轴向变形量进行计算分析。

弹性环的力学结构可以近似简化为两端固定支撑的等截面梁(图3),求出C点相对于AB线的变形量,就得到了弹性环的轴向挠度(变形量)。由于弹性环结构对称,载荷对称,故AC与BC的变形也对称,最大变形发生在梁中心处。设转子最大轴向力为Pmax,弹性环每个凸台承受的轴向力为Pt,弹性环桥臂厚度为h,宽度为b,弹性环单边凸台数为N,根据材料力学公式[3-4],经过推算可得弹性环最大轴向挠度为

图3 弹性环力学模型

(1)

(2)

式中:L为单边2个凸台间的距离;E为弹性环材料的弹性模量;I为弹性环的惯性矩,I=bh3/12。

对于涡轴发动机来说,转、静子间隙小,要求弹性环在最大轴向载荷下的最大变形也较为严格。如果轴向变形量不满足要求,就要调整弹性环的结构参数,直到其最大变形量满足要求。

2.3 弹性环的贴片制作

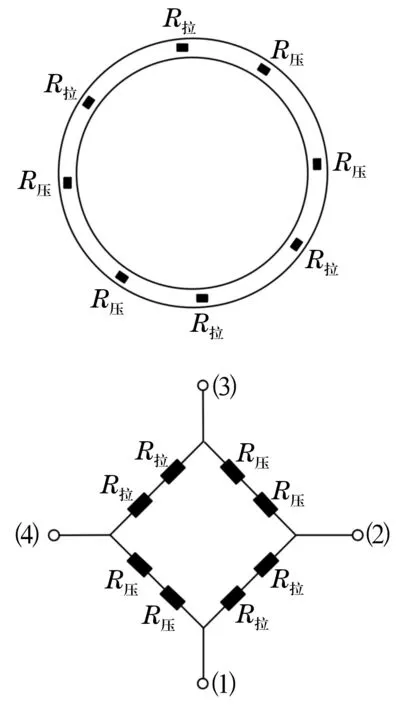

弹性环设计加工完成后,需对弹性环进行应变片粘贴、连线、固化、绝缘、耐油等多个工艺处理。为减小测量误差,选用耐高温、热输出小的应变片和应变胶。应变片周向对称分布,全桥连接,以消除温度、引线长度等对测量结果的影响。根据贴片位置不同,可将应变片分为R拉(受拉力)和R压(受压力)两种,每种应变片的个数可根据弹性环的结构尺寸和灵敏度系数要求确定。弹性环应变片布置及引线如图4所示。

图4 应变片布置及引线

2.4 弹性环的标定

弹性环在使用前,须在实际工作环境下或模拟实际环境下进行标定,标定所用测试仪器均需经过计量部门的检定。至少需要进行弹性环的热输出标定和轴向载荷与应变之间的对应关系(轴向载荷系数)标定。

热输出标定时,将弹性环放入滑油池中,对滑油加热,模拟弹性环实际工作时的温度环境,记录弹性环升温和降温过程的热输出数据。轴向载荷系数标定时,在对弹性环进行加温的同时,对弹性环用砝码进行轴向加载,获得弹性环工作温度下的载荷系数。某涡轴发动机3#支点角接触球轴承轴向力测量用弹性环的载荷系数标定曲线如图5所示。

图5 弹性环标定曲线

3 测试系统组成

测试系统组成如图6所示。在进行轴向载荷测试的同时,需要监测发动机转子转速,获得角接触球轴承轴向力随发动机转子转速的变化曲线。另外,还需要监测弹性环安装部位的温度,以保证弹性环工作温度处于已标定温度范围内,确保测试结果正常可靠。

图6 测试系统组图

4 应用实例

利用弹性环对某涡轴发动机3#支点角接触球轴承轴向力进行了测量。测试时,认为轴承轴向力为稳态力,不考虑其动态成分。角接触球轴承轴向力随发动机转速变化曲线如图7所示。由图中的数据可看出,角接触球轴承轴向力随发动机转速上升而增大,轴承最大轴向力为2 700 N。而且,转子转速的波动会引起角接触球轴承轴向力的跳动。

图7 轴承轴向力随发动机转速变化曲线

5 结论

(1)涡轴发动机角接触球轴承轴向力随发动机转速升高而增大,发动机转子转速的快速变化会引起轴向力的较大波动。

(2)在设计量程范围内,弹性环的应变与所受轴向力成正比,灵敏度高,线性度较好。

(3)使用弹性环可实时测量涡轴发动机角接触球轴承的轴向力,具有测量精度高、可靠性好等特点,可推广用于涡桨、涡扇、APU等中小型航空发动机的角接触球轴承轴向力测量。