汽车水泵轴连轴承试验机的设计

瞿庆春,申志新,李荣德,杨啸

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.洛阳矿山机械工程设计研究院,河南 洛阳 471000)

汽车水泵主要由壳体、带轮、轴和轴承、滑环密封及叶轮等组成,其中轴承是决定水泵噪声及其使用寿命的关键部件。随着汽车工业规定的保证功率越来越高,对单独成套零部件的功能可靠性和使用寿命的要求也越来越高,开展对汽车水泵轴连轴承的性能与寿命试验研究也成为当务之急。为提高水泵轴连轴承的设计水平及产品质量,为水泵轴承设计和理论分析提供有效的数据支持,开发了一种水泵轴连轴承试验机,下文介绍试验机设计及试验情况。

1 主要技术参数

试验轴承内径为Φ10~32 mm;试验机最大径向载荷为8 kN,最高转速为10 000 r/min,稳态误差≤±1%;试验轴承工作介质为水蒸气;试验轴承最高环境温度为100 ℃;试验机测控方式为微机自动控制、自动监测、自动报警停机和自动记录;测量参数为温度、转速、主机电流、振动和径向载荷。

2 结构及设计

该试验机由试验主体、床身、传动部件、液压加载系统、电气控制与软件系统等组成。根据试验轴承的安装特点以及水泵的工作特性,并参考国外汽车水泵轴连轴承试验机资料,试验机设计为双工位,可同时试验2套轴承,效率较高。试验主体由电动机、皮带和驱动主轴进行二级传动,首先由第一组同步带轮组合经变频电动机驱动传动主轴,再通过另一组楔形带轮组合驱动试验轴承,通过控制变频器可实现试验机转速参数范围内任意转速的调控。

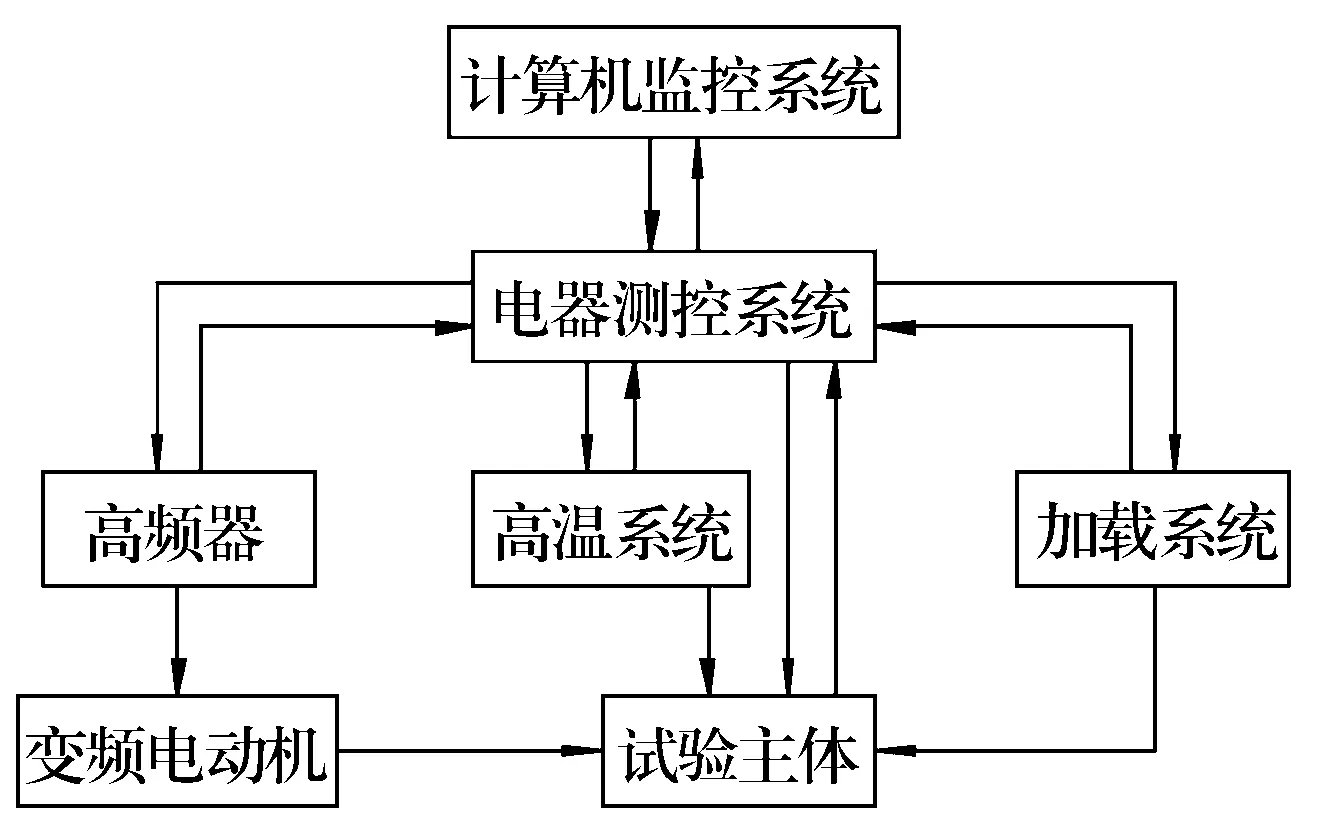

试验主体安装于一对导轨上,可以自由滑动。试验中当油缸处于拉的工作状态时,就会对试验主体产生一个拉力,此拉力与楔形皮带张力相等,且正好作用在轴连轴承上,此力的大小由比例加载系统及液压缸控制,力传感器监测,对轴承承受的载荷形成一个闭环控制。同时,通过在寿命试验的基础上增加高温控制箱和水箱,该试验机还能对轴承进行高温及防水试验;电气控制与软件系统实现对试验机的控制以及试验数据的实时显示和采集,试验机工作原理如图1所示。

图1 试验机工作原理

2.1 试验主体结构

试验主体是试验机的核心部分,结构如图2所示。主要由试验头组件、导轨组件、水箱组件、径向加载组件、上盖及底座组成。主体壳体为剖分式不锈钢件,分为上盖与底座2部分,便于拆装;通过液压油缸给试验轴承施加径向载荷;试验头组件安装在主体底座的套筒上,套筒由上盖通过螺钉压紧固定;水箱组件内装有加热棒控制水温。

1—水箱组件;2—底板;3—导轨组件;4—底座;5—上盖;6—试验头组件

2.1.1 试验头结构

试验头结构直接影响试验机的可靠性和工作特性。该试验头模拟轴连轴承的实际安装及工作情况,试验轴承直接安装在轴承套上(过盈配合),轴承套上方有一小孔,水蒸气由小孔进入试验轴承,轴承套安装在套筒上;轴承套上安装有密封件,防止大量水蒸气进入试验轴承;试验轴悬臂端安装有皮带轮,考虑到在水环境下工作,整个试验头组件采用9Cr18钢制造,试验头组件如图3所示。

1—轴承套;2—密封件;3—试验轴承;4—振动传感器支架;5—振动传感器;6—轴套;7—皮带轮

寿命试验时需要计算试验轴承滚道的径向载荷,可由带轮径向载荷计算出试验轴承滚道的载荷,试验轴承受力如图4所示。

图4 试验轴承受力图

由图4可知

(1)

(2)

式中:P为带轮径向载荷;P1为球沟道处径向载荷;P2为圆柱滚子滚道处径向载荷;L1为滚道间距;L2为圆柱滚子滚道中心与带轮中心的间距。

2.1.2 试验主轴的校核

由于试验轴承组件中包含了试验轴,故在设计时不用校核试验轴的强度及刚性,只需校核试验轴系的临界转速,避免试验轴系的自振频率与其强迫振动频率重合,引起试验轴系的共振,借助UG NX软件可完成试验轴系的模态分析,模态分析如图5所示。

图5 试验轴系模态分析

由试验轴系模态分析结果可看出其一阶自振频率为507.1 Hz,试验机最高转速为15 000 r/min,在此转速下变频电动机的运转频率为100 Hz,即试验机的强迫振动频率最大为100 Hz。因其一阶自振频率远大于强迫振动频率的最大值,故该试验轴系不会产生共振。

2.2 水箱加热系统

水箱组件由不锈钢板焊接而成,连接处用橡皮垫密封防止泄漏。水箱中设有电加热棒,加热温度由温度传感器测试并反馈到温控系统,可实现加热的自动闭环控制。通过控制水温产生水蒸气,水蒸气通过轴承套上的小孔进入到轴承后部的密封圈内部,由此模拟水泵轴连轴承的实际工况。

2.3 液压加载系统

试验机采用液压加载方式,液压加载原理如图6所示。叶片泵提供的液压油经过滤后进入阀座,再经过溢流阀后分2路进入比例减压阀,其在控制器的作用下输出给定压力的液压油,液压缸拉动安装有直线导轨的底座把径向载荷施加到试验轴承上。

2.4 电动机驱动及传动系统

该系统由变频电动机、智能变频器、传动轴组件和控制系统组成。因试验机要求最高转速为15 000 r/min,变频电动机最高转速为3 000 r/min,故该系统采用二级传动设计。由给定变频器的控制信号(手动或计算机发命令)使变频电动机运转,并通过同步带轮驱动传动主轴,传动主轴通过楔形带轮驱动试验轴承旋转,其控制原理如图7所示。

1—吸油过滤器;2—叶片泵;3—电动机;4—空气滤清器;5—液位计;6—冷却器;7—管路过滤器;8—溢流阀;9—压力表;10—比例减压阀;11—三位四通换向阀;12—压力传感器;13—压力表;14—液压缸

图7 传动系统控制原理图

2.5 电气控制与软件系统

电气控制与软件系统是以工业控制计算机为核心,由操作系统控制单元、计算机测控系统单元、试验主体测控系统单元和软件程序组成,完成对整个试验机的功能控制和信号测试。

测试采集系统主要进行温度、压力、振动及转速等试验参数的测试和采集。所有试验数据除了必需使用二次仪表显示以外,其余均在计算机通信界面上显示,对主机转速、径向载荷、拉压力等重要试验参数可实现双重显示,确保关键数据的可靠性和准确性。

试验机计算机监控系统由工控机、信号采集卡、电压输出卡、通讯卡、数字输入/输出卡、信号调理板、功率驱动卡及信号滤波单元等组成,对其中的主机转速进行闭环自动控制;对轴承环境温度、转速、载荷及振动,主机电流、电压等参数进行实时监测、记录、数据处理、显示和保存。监控系统的计算机软件采用基于Windows操作平台下的Blander C++Bulder编程工具完成,主要实现对试验机系统的实时监控,试验过程中如检测参数异常,系统可报警停机,同时具有试验数据分析功能。

3 验证试验

采用该试验机对WIR163084X型水泵轴连轴承进行寿命试验,转速n=6 000 r/min,环境温度为80 ℃,带轮径向载荷P为1.248 kN;L1=14.5 mm,L2=23 mm,由 (1)和(2)式可得出P1=1.98 kN,P2=3.22 kN。根据轴承厂家资料,P1侧基本额定动载荷为C01=6.6 kN,P2侧基本额定动载荷为C02= 14.1 kN,可知在此试验条件下试验轴承P1和P2侧的寿命为

(3)

(4)

由此可看出,球轴承侧寿命远小于滚子轴承侧寿命,用户要求该轴承整体寿命应达到210 h,故在此试验条件下随机选取4套轴承(编号为1#~4#)进行试验,结果见表1。

表1 WIR163084X型水泵轴连轴承寿命试验结果

通过对WIR163084X型水泵轴连轴承的装机试验考核了试验机在高速、高温和径向载荷作用下的综合运行能力及可靠性,4套试验轴承在210 h总运转时间内均无异常发生,运转过程无非正常停机,表明该试验机满足了设计使用要求。

4 结束语

水泵轴连轴承试验机已交付厂家使用,试验机可真实地模拟轴承的实际工况,对轴承进行各项性能和耐久性试验;可测出轴承在不同工况下的载荷、温升和转速,并对轴承寿命进行评定。