特大型调心滚子轴承全互换合套工艺

柳枫,王龙杰,李苗苗

(瓦房店轴承股份有限公司,大连 116300)

特大型调心滚子轴承原合套工艺主要按保持架加工批次确定装配公差,即不论内、外圈只能有一种套圈进入装配间,另一种套圈在过程间等待,当保持架和滚子都进入装配间后,过程间方可进行套圈的滚道加工;并且首件成品套圈必须先试验合套,确认游隙合格后,单件确定装配公差;同一规格保持架、不同加工批次,需设定不同的装配公差,否则易造成游隙过小(可返修)或过大(松套)。故装配难度大,而且容易造成当期产品掉队,无法结束品种,补料不及时更造成产品拖期,严重降低过程间生产能力;当月末零配件进厂时,很多产品因等待装配公差而集中在几台机床上加工,大批产品加工因周期短无法快速完成,于是形成突击生产、突击装配现象,产品质量不能保证,生产能力得不到充分发挥。

随着国内轴承企业技术改造步伐的不断加快,越来越多的国际先进磨加工设备得到运用,随着轴承零件磨加工设备自动化程度及精度的不断提高,为部分轴承型号推行全互换合套工艺创造了条件。下文以240/600/W33特大型调心滚子轴承为例对全互换合套工艺进行阐述。

1 可行性分析

全互换合套是将径向游隙公差合理分配到外滚道、内滚道和滚子直径尺寸上,按分配后偏差加工出批量的内、外圈和滚子,进行任意组合装配,其游隙值都能满足标准要求。

240/600/W33轴承的基本组径向游隙要求为0.31~0.48 mm,游隙公差为0.17 mm,因此,将0.17 mm公差分配为:外滚道直径尺寸公差0.07 mm,内滚道直径尺寸公差0.06 mm,滚子直径尺寸公差0.02 mm。参考产品图纸,确定出内、外圈滚道及滚子直径尺寸上、下偏差如图1所示。

实现全互换合套的关键是实际加工出的内、外滚道及滚子直径尺寸偏差能否满足按径向游隙公差确定出的内、外滚道及滚子直径尺寸偏差。内、外滚道直径尺寸公差0.06 mm和0.07 mm与相同尺寸段的内、外径标准要求的尺寸公差基本相同,在落地磨床TM1500上加工有一定困难,但在数控立式磨床上加工比较容易保证。滚子直径尺寸公差0.02 mm,在现有的M1080等磨床上加工也能够保证,所以特大型调心滚子轴承实现全互换理论合套是可行的。

图1 内、外圈及滚子尺寸结构

2 存在的问题

特大型调心滚子轴承推行全互换合套工艺还存在诸多问题。

(1)外滚道采用范成法磨削,接触面积大,冷却效果不好,温升大,所以滚道直径尺寸离散度大,难以控制。但范成法成形磨削滚道曲率半径比较规范,位置相对好控制。

(2)内圈宽度尺寸离散性较大,以两端面定位磨削内滚道时滚道位置存在误差,端面宽度尺寸离散性越大,内滚道位置误差越大。

(3)由于球基面加工精度低,导致滚子曲率半径不达标,滚子实际轮廓与理论有偏差。

(4)由于T68等手动设备的调整差异,重复定位误差,兜孔中心距、兜孔角度的对刀点差异,以及刀具磨损不及时更换等原因,造成保持架兜孔中心距偏移,兜孔角度不准,兜孔深度尺寸偏差及相互差较大,兜孔直径散差大等现象。导致相同的套圈和滚子装用不同批次保持架而形成不同的游隙,如241/750CAK30/C3W33轴承试验合套两个班次加工的保持架,结果形成0.20 mm的游隙差异。

由于铸铜毛坯无时效处理,进刀量大(尤其是镗孔工序),运输中的磕碰等原因引起保持架变形,导致各个兜孔的中心距不一,使整套轴承在圆周方向的位置游隙不一,造成旋转不灵活。

3 解决措施

3.1 滚道终加工工艺留量确定

依据设备实际加工质量状况,在数控立式磨床上修正圆度、壁厚、滚道位置、滚道曲率等误差所需的最小留量,以降低磨削热,更好地控制尺寸离散度,确定滚道终加工留量。重新确定工件转速、砂轮转速、砂轮进给速度和砂轮参数(磨料、硬度、粒度等)等直接影响滚道加工精度的工艺参数。

3.2 终加工工序尺寸公差的控制

3.2.1 端面磨削

以D≤700 mm为例,采用双端面磨床磨削套圈端面,套圈端面宽度尺寸偏差常规产品可控制为0~-30 μm,超轻、特轻系列产品可控制为0~-50μm,极大减小了调心滚子轴承套圈宽度尺寸离散性;套圈端面宽度平行差常规产品可控制在5 μm以内,超轻、特轻系列产品可控制在10 μm以内,进一步提高后工序的定位基准精度,为全互换合套奠定基础。

3.2.2 外滚道加工

考虑到外滚道加工时砂轮与套圈接触面积大,温升大,导致尺寸控制较难,因此,先采用硬车加工,保留细磨工序足以修正前工序圆度、滚道位置、壁厚、滚道曲率等偏差的最小留量,滚道终加工采用范成法磨削,提高滚道尺寸可控性。

3.2.3 内滚道加工

直接采用硬车代替粗磨加工,保留细磨工序的最小留量。内滚道终加工采用数控立式磨床,一次定位加工两滚道,提高滚道尺寸精度和两滚道相互差。

3.2.4 保持架质量控制

采用加工中心或大型落地数控镗铣设备加工保持架,消除设备原因造成的保持架兜孔角度、直径、兜孔深度及保持架中心距等加工误差。对浇铸或粗车后的铜坯进行人工时效处理,尽可能消除车、镗等工序材料的应力释放造成的保持架变形。对成品保持架采用托盘加缠包或专用箱进行运输,减小保持架在运输中由于磕碰而变形。

4 实施方案与最终效果

4.1 实施方案

选取30套240/600/W33调心滚子轴承进行全互换合套试验,具体方案如下:

(1)粗磨工序结束后,由指定检查员选取内、外圈各30件对平面、内径、外径、滚道进行检测,记录各部位尺寸及几何精度,并单独移动进行附加回火。

(2)细磨端面工序在M7475B设备上采用对称磨削,套圈端面宽度尺寸公差要求控制在50 μm以内,平行差控制在15 μm以内。由检查员在内、外圈端面上分别采用LH-1~LH-30 顺序编号,按编号记录套圈宽度尺寸偏差及平行差。

(3)内、外径细磨加工采用数控立式磨床MKW28100,加工精度必须达到磨加工工艺卡片的规定,并记录数据。

(4)外滚道磨削采用立式数控磨床ROPC200N,在不考虑保持架影响的前提下,外滚道直径尺寸公差控制在50 μm以内,其余加工精度必须达到磨加工工艺卡片的规定,并记录数据。

(5)内滚道磨削采用立式数控磨床RVU1250/125,在不考虑保持架影响的前提下,内滚道直径尺寸公差控制在60 μm以内,两滚道相互差和同轴度控制在20 μm以内,其余加工精度必须达到磨加工工艺卡片的规定,并记录数据。

(6)为检验工序间内、外滚道尺寸及几何精度测量的准确性,采用三坐标测量仪对内、外圈各15件进行最终复检,并记录数据。

(7)合套采用的30组滚子直径尺寸公差为0~-0.02 mm,分组差为3 μm。

(8)合套的30组保持架尺寸采用三坐标测量仪测量各部位尺寸及几何精度,作为合套的参考数据。

4.2 最终效果

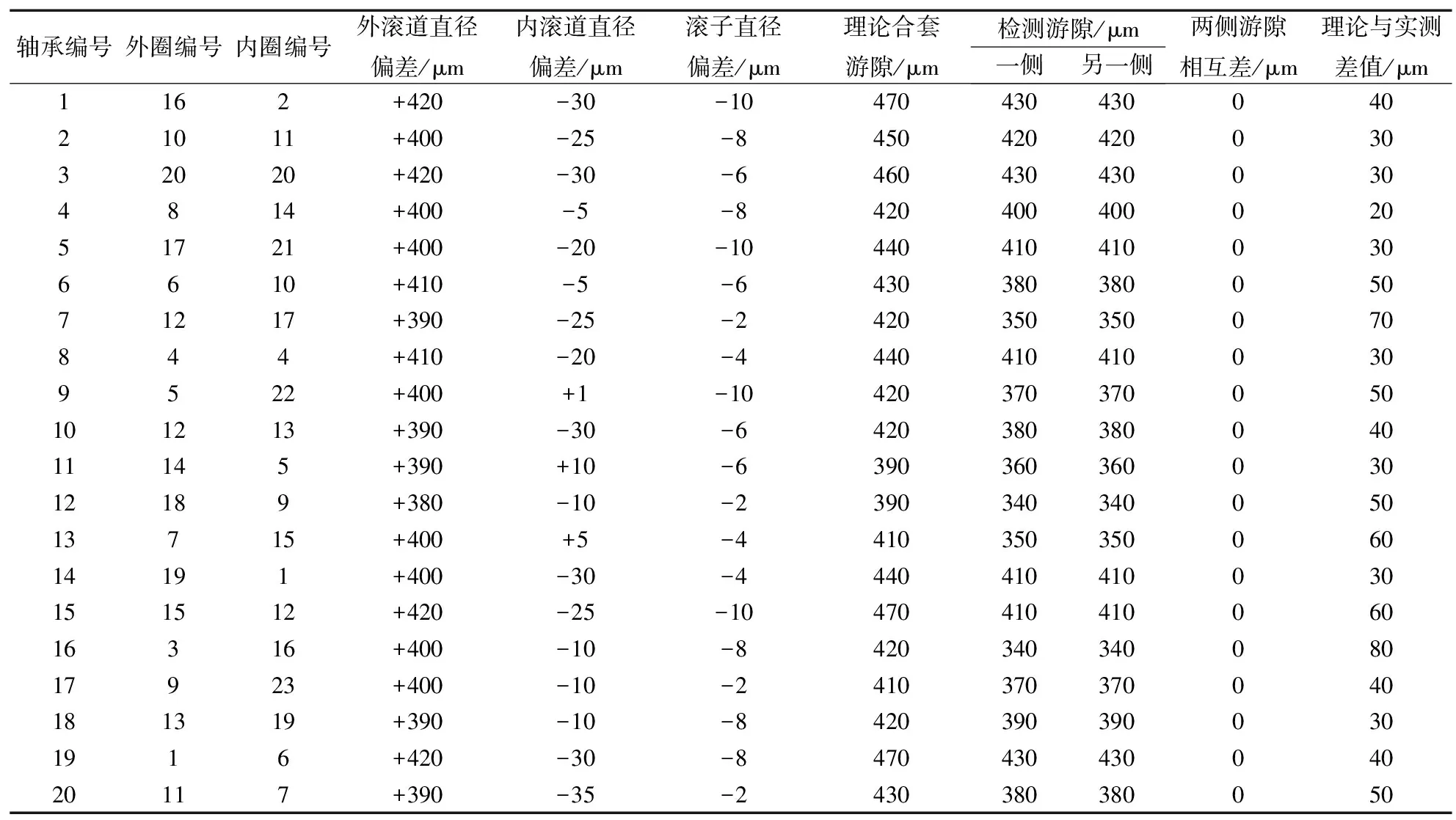

按全互换合套工艺要求,加工出240/600/W33轴承的套圈、滚子与保持架,进入装配间后将内、外圈和滚子任意组合进行装配,其理论游隙值与实际检测游隙值见表1。

由表中数据可以看出,实际游隙检测值为0.34~0.43 mm,完全满足标准要求。由此可见,特大型调心滚子轴承实行全互换合套的工艺是可行的,已经开始全面推广应用。

表1 240/600/W33轴承理论游隙值与实际检测游隙值