滚动轴承径向刚度在转子临界转速计算中的应用

马会防

(上海凯泉泵业(集团)有限公司 技术中心,上海 201804)

转子的临界转速对旋转机械的设计非常重要,它是合理避开共振区、改善设备动态性能的重要参数。临界转速的传统计算方法[1-2]包括矩阵迭代法、逐段推算法(传递矩阵法)、能量法和特征方程法等,但这些方法通常需要简化计算转子各分段的质量、刚度等参数。由于工程中实际转子的模型很复杂,简化计算会带来较大的计算误差,导致计算结果与产品样机实测结果相差很大。因此,准确计算转子的临界转速是企业技术人员面临的一个难题。

文献[3]指出,旋转机械的临界转速在数值上与转轴的径向振动固有频率相同。由于转子具有多阶径向振动固有频率,所以对应的临界转速也有多阶,一般而言,前一、二阶最为重要,因为一般转子都在低阶临界转速下运行。当不指明第几阶临界转速时,一般是指第一阶临界转速。为便于讨论,本例在计算过程中直接用径向振动固有频率表示临界转速。

1 临界转速的计算

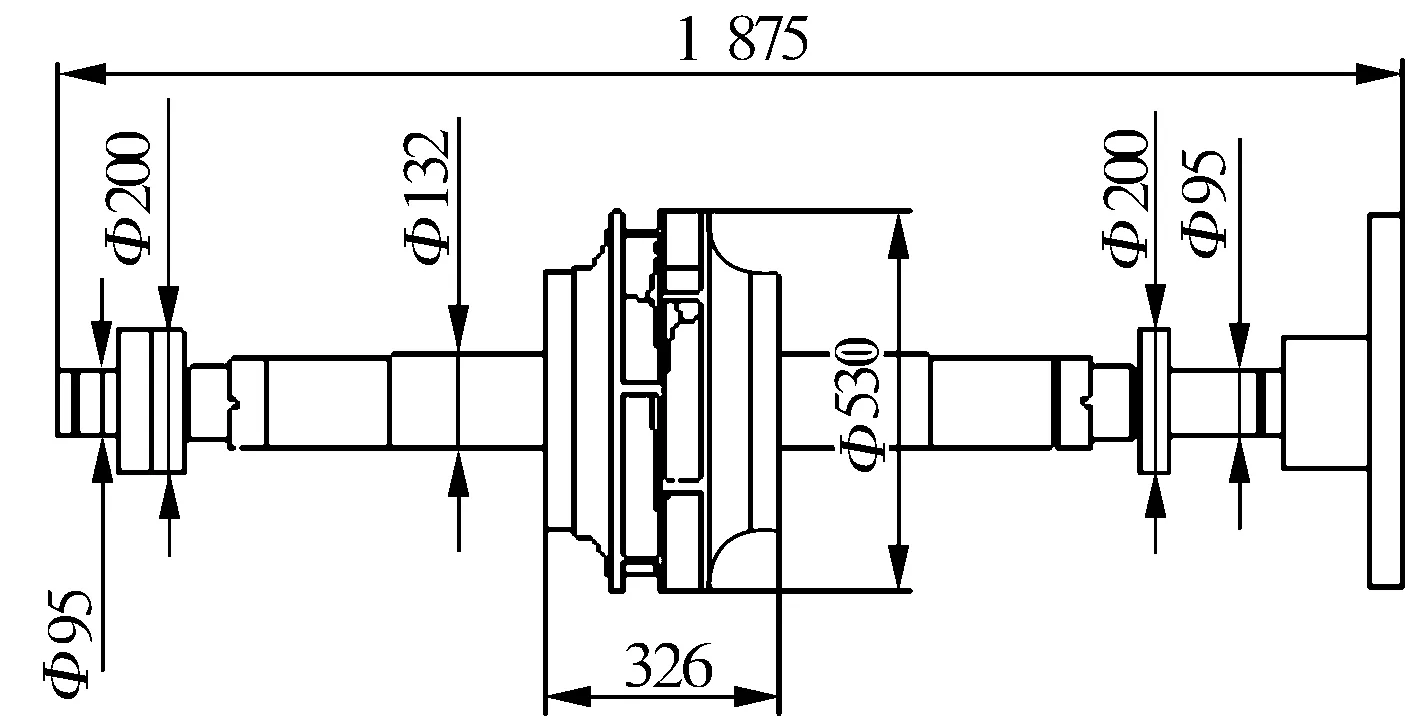

对于工作转速n低于其一阶临界转速nc1的刚性转子,要求n<0.75nc1,所以在设计时需要计算一阶临界转速,以确保其满足设计要求。图1为转子的结构简图。

图1 转子的结构简图

轴承径向刚度受安装配合、预紧情况等诸多因素的影响,很难准确计算,最好实测,不具备实测条件时,可采用经验公式[4-5]计算求得。

下面采用经验公式计算轴承的径向刚度,对于圆柱滚子轴承,其径向刚度计算公式为

(1)

对于角接触球轴承,径向刚度计算公式为

K=1.18×103×(DwFrZ2cos5α) ,

(2)

式中:Fr为径向载荷,N;Z为滚动体数目;l为滚子有效接触长度,mm;α为接触角,(°);Dw为球径,mm。

联轴器一端采用的是N319E圆柱滚子轴承,轴承参数Z=8,l=26.5 mm,α=0°,径向载荷Fr=7 040 N,根据(1)式计算得K=91 137.08 N/mm。

另一端采用的是7319BECBM角接触球轴承,轴承参数Dw=26.5 mm,Z=8,α=40°,径向载荷Fr=3 520 N,根据(2)式计算得K=29 176.83N/mm,由于背对背安装了2套角接触球轴承,根据弹簧的串并联特性,总的径向刚度应为K=58 353.66 N/mm。

用弹簧单元模拟轴承的径向刚度,建立如图2所示的转子三维有限元模型,其中包括轴承内圈。

图2为加入纳米粒子后酯化淀粉基膜材的透射电镜图谱。其中,灰色背景为膜材基体,黑色的丝状部分为纳米粒子。从右图可以看出,纳米粒子呈现趋向均一的分散状态,纳米粒子在酯化淀粉基膜材基体中并未出现明显的聚集体,另外,还可观察到厚度d≈12.57 nm、19.68 nm的层状结构。有研究表明,纳米粒子呈现定向分散时,主要形成了插层型结构,部分形成剥离型结构[16]。在酯化淀粉基膜材中,纳米粒子与淀粉分子、增塑剂相互作用促使纳米粒子层状结构排列规整,促进了插层型结构的形成。

图2 考虑轴承径向刚度的转子有限元模型

通过对该有限元模型的模态计算,得出转子一阶径向振动固有频率为61.08 Hz,振型如图3所示。

图3 转子一阶径向振动模型(固有频率61.08 Hz)

计算得出的转子二阶径向振动固有频率为76.53 Hz,振型如图4所示。

图4 转子二阶径向振动模型(固有频率76.53 Hz)

2 临界转速的测试

临界转速的测试方法有很多种,包括加速转子旋转以跨越共振区的共振法、锤击模态测试法以及激振器正弦扫描响应法等,由于轴类转子结构的振型较为简单,本例采用成本较低的冲击响应法进行测试。

考虑到转子一、二阶振型,联轴器处的径向相对位移均比较大,因此,振动传感器应布置在产品样机的联轴器上。

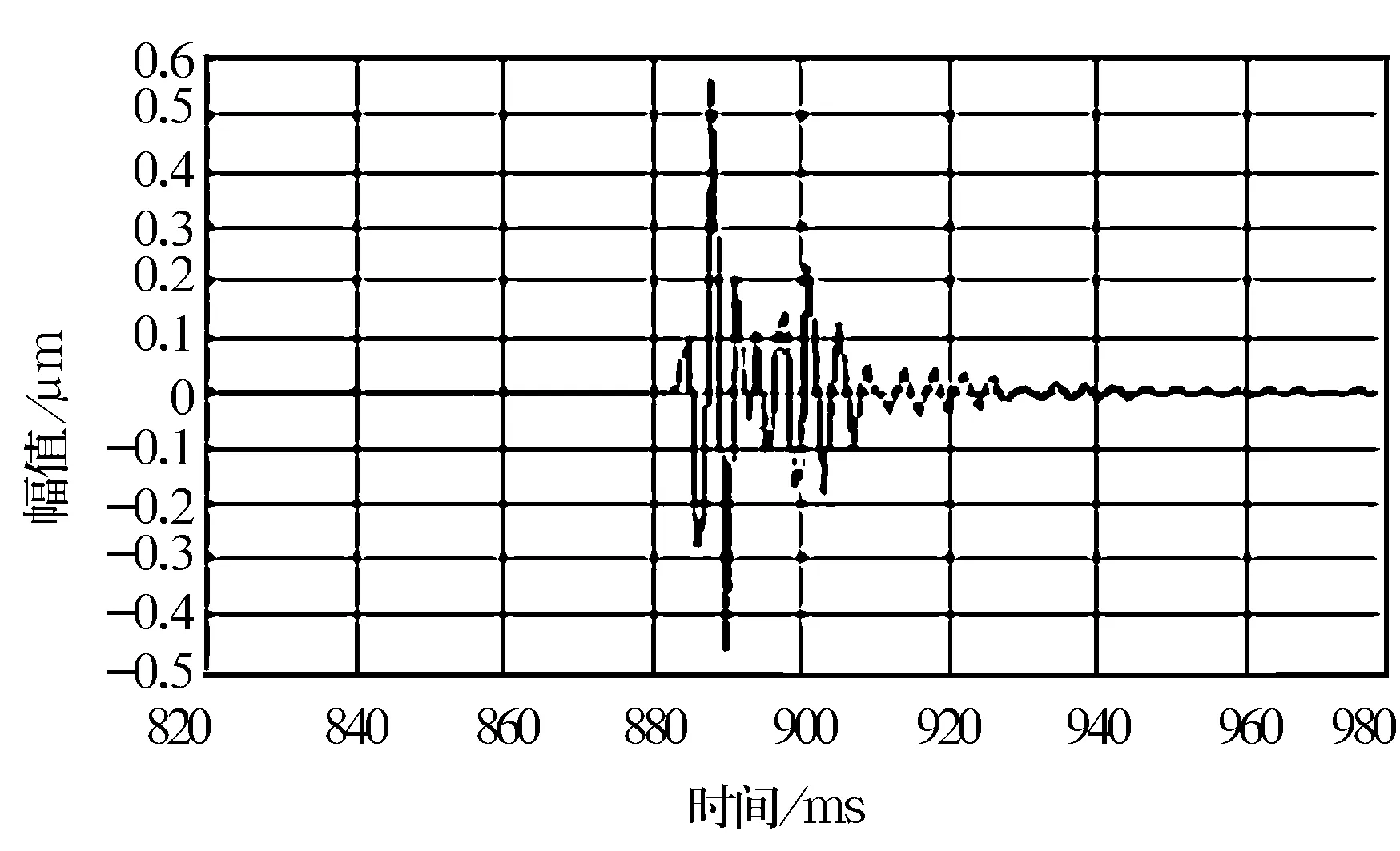

在测试联轴器处的径向冲击响应时,应使传感器测振方向与冲击力方向保持一致,用橡胶锤锤击的方法施加冲击力,采集到的时域信号如图5所示。

图5 联轴器处的冲击响应

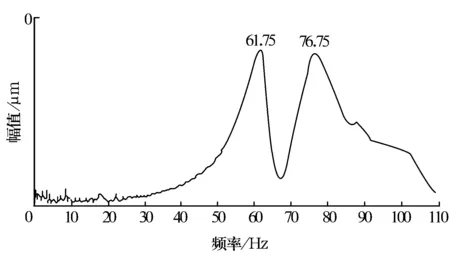

对图5中采集到的时域信号进行快速Fourier变换,结果如图6所示。

图6 冲击响应频谱

从频谱图上可以判断出一阶径向振动固有频率为61.75 Hz,二阶径向振动固有频率为76.75 Hz。

3 对比与分析

3.1 计算结果与测试结果的对比

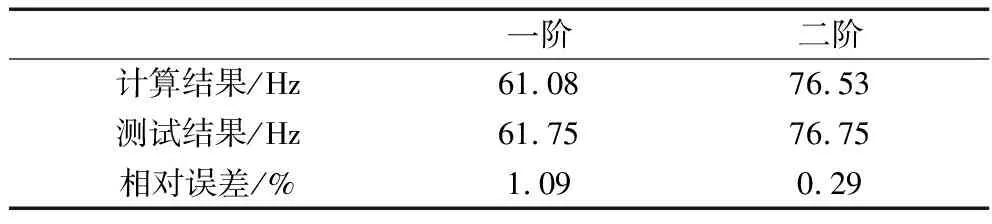

计算结果与测试结果的对比数据见表1。

表1 计算结果与测试结果数据对比

对比表中数据可知,考虑轴承径向刚度有限元法的计算结果较接近实测值,一阶误差为1.09%,二阶误差为0.29%。

3.2 游隙对径向刚度的影响

轴承径向刚度计算式的前提是假设轴承内部接触为Hertz接触,即零游隙,接触角不变,各向刚度均匀,不考虑油膜。但实际条件下的油膜、游隙等因素均会影响径向刚度,故最好直接测量轴承的径向刚度。下面主要探讨游隙对轴承径向刚度的影响。

轴承安装后一般是正游隙或者负游隙。负游隙是通过预紧减小游隙量。文献[6]中的算例表明,预紧可使径向刚度增加几倍;正游隙不采用任何预紧措施,安装后游隙大于零,受油膜厚度的影响,径向刚度将有所减小。

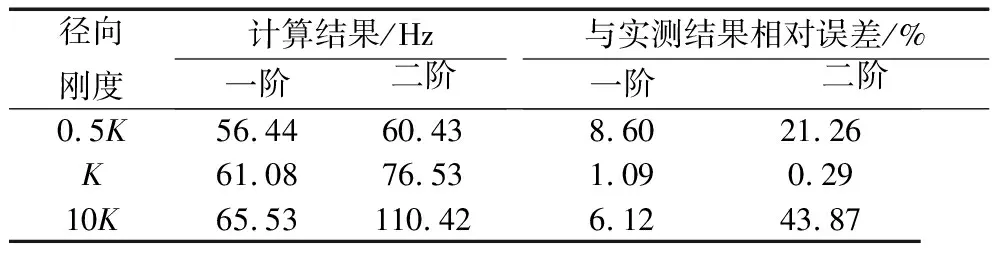

假设负游隙使上述算例中的刚度值K增大10倍,正游隙使刚度值K减小0.5倍,采用新的刚度值10K和0.5K,再次利用前述算例中的模型和计算方法,重新进行计算,计算结果及与实测结果的偏差见表2。

表2 不同径向刚度下的计算结果

由表2可知,轴承径向刚度的变化对二阶径向振动固有频率影响较大,对一阶径向振动固有频率影响较小,而一阶频率恰好是最重要的参数。这说明,即使估算的轴承径向刚度与实际值存在较大偏差,计算结果中一阶径向振动固有频率仍然是比较准确的。

4 结束语

(1)采用弹簧单元模拟轴承径向刚度的有限元模型计算了转子的临界转速,并采用冲击激振法实测了联轴器处的径向冲击响应。

(2)探讨了游隙对径向刚度的影响以及径向刚度对临界转速计算结果的影响。

通过实测值与计算结果的对比分析,验证了采用弹簧单元模拟轴承径向刚度有限元法的准确性,为滚动轴承支承的转子临界转速的计算,提供了一种较为准确的方法;同时,也可为其他非滚动轴承支承转子临界转速的计算和分析提供参考。