滚子凸模的结构改进

吕军庆

(洛阳LYC轴承有限公司 工模具公司,河南 洛阳 471039)

滚子是滚子轴承中相对薄弱的零件,滚子的制造质量对轴承的工作性能(如旋转精度、振动、噪声及旋转灵活性等)和使用寿命产生直接影响[1]。目前,滚子毛坯的加工主要采用自动冷镦机加工成形。滚子凸模作为冷镦滚子毛坯的主要工装,其质量的优劣影响着滚子的加工成本、生产效率以及产品质量。

1 传统滚子凸模结构及存在的问题

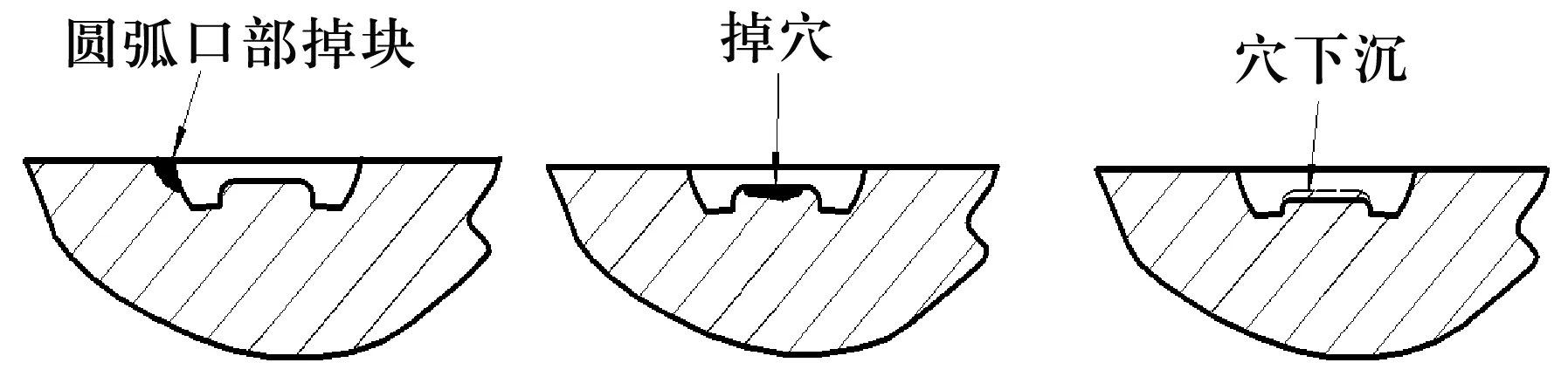

传统滚子凸模结构如图1所示。凸模多采用GCr15或Cr12MoV锻件整体加工而成,由于凸模的抗压、抗疲劳性能较差,使用寿命较短。滚子凸模常见的失效形式有3种:大圆弧处掉块、掉穴和穴下沉(图2),其中尤以掉穴现象最为严重。GCr15和Cr12MoV等模具钢,由于材料的性能问题,已经不能满足滚子凸模的使用要求。目前,W6Mo5Cr4V2(高速钢)、65Nb(高强韧冷作模具钢)和硬质合金等新材料在模具中得到广泛应用。使用新型模具材料可以显著提高滚子凸模的使用寿命,但新材料的价格较高,而且现有滚子凸模的整体结构对锻件的要求也较高,故改用新材料滚子凸模的综合效益不高。

图1 传统滚子冲头结构示意图

图2 滚子凸模失效形式

2 滚子凸模的改进

2.1 组合式滚子凸模

改进后的滚子凸模为组合式结构,如图3所示。根据凸模成形尺寸在壳体两端各加工1个A孔,壳体外圆上加工1个穿入A孔底部的C孔,当A孔内压入芯子时,C孔用于排出A孔腔内的气体。芯子厚度B要不小于5 mm,以保证芯子有足够的强度。

图3 组合式凸模结构示意图

芯子与壳体一般采用冷压法过盈配合装在一起,过盈量δ与滚子凸模直径D的关系为[2]:δmin=0.003D,δmax=0.004D。装配后要保证芯子高出壳体0.1~0.2 mm,以避免在工作中造成壳体的损坏而导致整个凸模的报废。

2.2 材料的选择

壳体材料的选用要点为:一是材料热处理后硬度不宜太高,要具有一定的韧性;二是材料的性价比要高,以降低生产成本。如选用5CrMnMo或5CrNiMo等。

芯子承受冷镦冲压的大部分冲击力,因此,芯子要具备较高的抗压强度和耐磨性,要求热处理后硬度达到60 HRC以上, DT钢结硬质合金、Cr12MoV及W6Mo5Cr4V2等高性能材料[3]都在适用的选择范围内。常用的壳体、芯子备选材料的化学成分、热处理后硬度及锻件价格见表1。

表1 3种常用模具材料化学成分、硬度和价格的对比

2.3 加工工艺的优化

在凸模的实际加工中,由于工件成型部分的型腔尺寸较小,加工的型腔表面粗糙度较差,勉强达到Ra0.8 μm,采用砂纸抛光后仍能在低倍显微镜下观察到在型腔的圆角过渡处存在的较多细小刀纹,并且在穴底部圆弧处有撕裂痕迹。改用便携式超声波抛光机对凸模型腔成型部分表面特别是对过渡圆弧处进行抛光处理,抛光后细小刀纹基本消失,表面粗糙度达到Ra0.1~0.25 μm。

2.4 表面强化处理

高速钢材料(如W6Mo5Cr4V2,6W6Mo5Cr4V等)芯子经过高温淬火能够得到高硬度,但易脆裂;进行低温淬火处理能够得到较好的强韧性,但耐磨性较差[4]。因此,通过对芯子进行气体碳氮共渗处理,使芯子具有强韧性和高耐磨性。对Cr12MoV材料的芯子同样可以采用气体碳氮共渗处理来提高使用寿命。

3 改进效果

对33216,33220两个型号轴承滚子冲压用凸模进行试制,各加工制造30个。滚子凸模改进前、后的应用对比见表2。

由表2可知,组合式结构滚子凸模相比整体式结构,虽然芯子的材料费用提高,但占大部分的壳体采用了价格较低的材料,因此,单个凸模的材料费用支出增加不大;组合式凸模的加工费用增加,但改进后滚子凸模的使用寿命提高近1倍,总费用只增加了23.4%,性价比仍较高;减少了滚子凸模圆弧口部掉块和掉穴情况的发生,凸模使用寿命提高;滚子毛坯的生产效率和质量得以提高,具有良好的经济效益。

表2 32216,32220轴承滚子凸模改进前、后应用对比

——“茶业芯子”的艺术特色及其发展出路探析