变速箱疲劳试验台的研究与应用

李占贤,苏景存,王海涛

(1.河北联合大学 机械工程学院,河北 唐山 063009;2.唐山弘基传动科技有限公司,河北 唐山 063009)

1 试验台总体设计

本试验台采用组合式结构,模块化设计,由基础平台、驱动电机、输入端减速箱、被试变速器安装支架单元、输出加载单元、电器控制系统、各种检测传感器及传动连接部件组成。

基础平台为铸铁平台,平台上设置T形槽用于固定驱动、加载、变速器安装支架等各单元;驱动电机功率为200kW,两个加载电机功率为160kW;驱动端设置三轴式两级减速机,上下剖分结构,输入、输出轴可调换位置,以适应左、右输出型式的变速器和分动器试验;被试变速器安装支架单元由变速器安装支架总成、输入端转矩转速传感器及传感器支架、联轴器、变速器安装定位板等组成,这些部件安装在一块底板上构成一个单元,便于移动;输出端加载单元由加载电机、输出端转矩转速传感器及传感器支架、联轴器等组成,这些部件安装在一块底板上构成一个单元,便于移动,试验台设置两套输出端加载单元,用于分动器和FF型变速器试验;驱动电机、减速机、被试变速器安装支架单元、输出端加载单元各单元之间通过传动轴连接,以便于调整使用;润滑油温度控制通过温控器的设置来控制冷却水泵的开、关;控制系统由开关柜、变频柜、操作柜、制动电阻柜组成,开关柜内部装有主电源断路器、刀开关、电流互感器、转接端子排,变频柜内部包括变频器、断路器、接触器、直流接触器、交流电抗器、熔断器和转接端子排,操作柜内部装有PLC组件、工控机组件、二次仪表、变压器、开关电源、继电器、接触器、端子排等,操作柜控制面板上装有的各种开关、指示仪表和指示灯,通过操作面板上的操控元件进行设备调整和正常自动控制;通过工控机进行试验条件的设置和试验状态实时监控,通过工控机采集卡进行数据采集、处理,如配置打印机,可进行试验报告打印输出。

PLC组件是控制系统的核心,包括通讯模块和D/A转化模块,负责整个试验系统的各种动作控制和状态监测。变速箱疲劳试验台整体布局如图1 所示。

图1 变速箱疲劳试验台整体布局

驱动单元由驱动电机2、普通联轴器3、输入端转速转矩传感器4、减速器5和万向联轴器6组成。驱动单元作为一套组件,其主要功能是正拖提供驱动转速,反拖提供驱动转矩,实时准确测量输入端的转矩和转速。加载系统包括加载电机1、9和各自的传动系统、转速转矩测定系统。转速转矩传感器通过数据线传给操作柜上的二次仪表,通过仪表可读出转速转矩的大小。变速箱8通过夹具系统固定在变速箱底座7上面,包括一个输入轴、两个输出轴,左侧上端为输入轴,左侧下端和右侧为两个输出轴。

本试验台既能对变速箱前、后驱单独进行加载试验,也能对变速箱前、后驱同时进行加载试验,因此提高了变速箱疲劳试验台的通用性能。

在试验过程中,反拖时驱动电机是转矩控制,两个加载电机都是转速控制。变频器对电机进行转速控制时,电机以恒定不变的速度运行,由于误差原因,两个加载电机的转速控制不可能完全相同,因此反拖试验只能取其中一个加载电机的转速,另一个加载电机处于停机状态。如果反拖时两个加载电机同时进行转速控制,势必会造成变速箱内部轴的扭断。

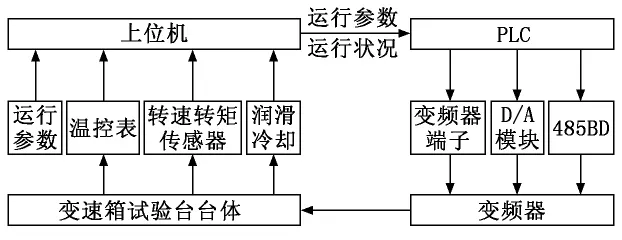

2 试验台控制系统设计

试验台通过PLC控制变频器,从而能实现手动/自动控制、正拖/反拖控制,以及对电机的正反转控制、转速控制、转矩控制、转速转矩切换控制。电机运行所需要的参数以及试验的运行状况通过上位机传给PLC,从而达到控制试验台的目的,并通过上位机实现对转速、转矩及油温信号等实时数据的采集、处理、显示和存储,并进行故障报警。试验台控制系统实现方案如图2 所示。

图2 ` 试验台控制系统实现方案

本试验台使用三菱公司FX2N-128MR系列PLC,通过控制PLC的输入输出,达到对试验台控制的目的;使用FX2N-485BD模块与伟肯NXP变频器进行通讯,达到对变频器参数控制的目的;使用三菱公司FX2N-232IF模块和上位机进行通讯,传递试验所需的各参数;使用FX2N-2DA模块控制变频器模拟量输入,实现变转速转矩控制;上位机采用台湾研华工控机,软件使用NI公司虚拟仪器Labview开发;使用高速计数卡实时采集转速、转矩及油温信号,并对信号进行分析、处理和显示。

本试验台可完成如下功能:

(1)手动试验和自动试验。手动试验状态变频器为电压输入频率参考,自动试验状态变频器为电流输入频率参考。由于信号在传输过程中导线会有压降,因此自动试验控制更加精确。手动试验中,可以单独控制任何电机的正、反转,调整电机转速。自动试验中系统根据设定的试验条件自动完成定转速转矩和变转速转矩疲劳寿命试验。

(2)可以实现正、反拖试验。伟肯NXP系列变频器通过设定相应的参数值,将输入和输出与特定功能联系起来,即实现了将特定的功能定义到输入输出端子上,从而达到方便控制的目的。把变频器参数电机控制方式1、2定义到数字输入端子,通过继电器的通断选择电机的运行方式;驱动变频器参数电机控制方式1设定为闭环转速控制,参数电机控制方式2设定为闭环转矩控制;加载变频器参数电机控制方式1设定为闭环转矩控制,参数电机控制方式2设定为闭环转速控制。从而实现了正拖时驱动电机为转速控制,加载电机为转矩控制;反拖时驱动电机为转矩控制,加载电机为转速控制。

(3)可以实现定转速转矩和变转速变转矩试验。

(4)可以分别对前驱和后驱动的变速箱进行试验。

3 试验台变转速矩试验方法的实现

3.1 上位机与PLC参数的传递

本控制系统使用三菱公司FX2N-232IF模块和上位机进行通讯来传递试验台运行所需的各参数。

上位机控制系统主界面包括主菜单、工具栏和监测界面3大部分,其中主菜单中包含了各种功能调用,工具栏中的各按钮显示了常见操作功能,监测界面显示当前试验数据。控制系统主界面如图3 所示,试验参数设置对话框如图4 所示。

图3 控制系统主界面

3.2 PLC对变频器模拟量的控制及变速矩的实现

当PLC接收到上位机传递的参数后,首先将参数用FX2N-2DA模块转化成模拟电流,然后将模拟电流值提供给变频器模拟输入,运用三菱PLC凸轮控制增量方式指令INCD控制试验台实现变转速矩试验。FX2N-2DA型模拟输出模块用于将12位的数字值转化成2点模拟输出,2个模拟输出通道可接收的输出为0VDC~10VDC或4mA~10mA。本试验使用4mA~10mA电流输出。INCD指令应用如图5 所示。

图4 试验参数设置对话框

图5 INCD指令应用

变转速矩的实现过程如图6 所示。T0、M16为ON后执行指令[INCD D33C0M20K3],计数器达到D33~D35设定的值时,按顺序自动复位;工作计数器C1计算复位次数,对应工作计数器C1的当前值;M20~M22按顺序工作,在M20为ON期间速度和转矩不断增加,M21为ON期间速度和转矩不断减小,M22为ON期间速度和转矩不变,因此试验台实现了变转速矩的试验过程;K3指定最后的工作结束时,标志M8029动作,再次返回进行同样的工作;T0、M16置为OFF时,C0、C1被清除,M20~M22也变OFF,再次将T0、M16置ON,从初始开始工作。

图6 变转速矩实现过程

4 结束语

本文根据变速箱运行原理,实现了变速箱的在线加载以及变载荷试验。利用本试验台可减少线体上的工作人员,可实时监测和判断变速箱生产质量。变速箱疲劳加载试验台的研制成功对变速箱故障诊断具有很重要的意义,将有更广阔的市场和应用前景。

[1]周林.数据采集与分析技术[M].西安:西安电子科技大学出版社,2005.

[2]董学平.汽车变速箱自动换档机构及其电气实现[J].微计算机信息,2004,20(2):1-2.

[3]Henry L,Bing J.A generic integrated system from CAD to CAPP a neutral file-cum-GT approach [J].Computer In Tegrated Manufacturing Systems,1998(11):67-75.

[4]林巨广,王心凯,张景亮,等.变速箱在线试验台技术研究应用[J].机械工程师,2011(5):1-3.

[5]时国平.机械式自动变速器控制系统的设计与研究[J].自动化与仪器仪表,2008(6):24-26.