自润滑关节轴承无载启动力矩测量方法的分析

李宝福,刘亮,张铁军,刘红宇

(1.上海大学 机电工程与自动化学院,上海 200072;2.陆航驻上海地区军事代表室,上海 200233;3.上海市轴承技术研究所,上海 200031)

自润滑关节轴承是在内圈和外圈之间应用聚四氟乙烯等低摩擦因数材料的一类关节轴承。与普通关节轴承相比,这类轴承在使用中不需要定期加注或更换润滑脂,可降低维护成本[1]。

无载启动摩擦力矩是指轴承不承受载荷时,轴承内、外圈从静止状态到开始相对转动的瞬间所需要克服的摩擦阻力矩。它综合反映了轴承内、外圈球面的贴合度、预紧状况以及自润滑衬垫的摩擦性能,是自润滑关节轴承的一项重要技术参数。由于自润滑材料的摩擦机理比较复杂,摩擦性能易受到环境温度和空气湿度等因素的影响,摩擦因数的离散性比较大。无载启动力矩值本身较小,很难做到在绝对“无载”状态下测量。另外,自润滑关节轴承的外圈一般比较薄,当轴承安装不当时,容易使轴承外圈变形,显著地影响无载启动摩擦力矩的大小。所以这一技术指标的测量一直是世界轴承行业的难题,到目前为止,还没有颁布具体的测量方法和规范[2-5]。例如GJB 5502—2005《低速摆动自润滑向心关节轴承规范》仅简单地要求“轴承安装应尽可能减小对测量的影响”,没有具体规定测量时应如何安装轴承。

根据外圈结构,自润滑关节轴承分为可分离的双半外圈式和整体外圈式。整体外圈式轴承采用挤压成形工艺装配轴承的内、外圈,结构紧凑,应用较广泛。在此以整体外圈式自润滑关节轴承为研究对象,分析被测轴承在各种测量装置中的受载和变形状况,探讨自润滑关节轴承无载启动摩擦力矩的测量方法。

1 无载启动力矩的测量

目前,实际生产中测量自润滑关节轴承无载启动摩擦力矩的常用方法主要为:砝码法和基于扭矩传感器的测量方法。

1.1 砝码法

砝码法测试无载启动力矩原理如图1所示。测试时,先用手动方式将轴承内圈转动2~3圈,然后将轴承安装在测量装置的水平心轴上,用心轴固定轴承内圈,将扁平柔带一端粘连并缠绕在被测轴承的外圆周,另一端挂砝码。不断加砝码,直至外圈开始转动,此时所加砝码的重力mg(m为砝码质量,g为重力加速度)产生的力矩即作为轴承的无载启动力矩。

图1 砝码法测量原理图

砝码法测试装置十分简单,但测量精度低。加载砝码时也同时在轴承上施加了径向载荷mg,改变了轴承的“无载”状态。设轴承内、外圈之间的摩擦因数为μb,内、外圈半径分别为r和R,轴承的无载启动力矩为Ms0,不考虑其他影响因素,则利用砝码法测得的启动力矩为

Ms1=mgR=Ms0+μbmgr。

(1)

相对系统误差

(2)

由(2)式可知,系统误差始终为正值,测试值偏大。另外,加载砝码的次序、放置时的平稳程度、最后一次的加载量对测试结果均有很大的影响,会带来较大的随机误差。

1.2 基于扭矩传感器的测量方法

使用扭矩传感器测量,可以杜绝因测试而引入的附加径向载荷和操作者的人为影响因素。具体检测方案如图2所示,被测轴承外圈用夹持装置固定,轴承内圈通过扭矩传感器与电动机连接。扭矩传感器可检测电动机启动过程中的力矩,从而测得被测轴承的无载启动力矩。

图2 基于扭矩传感器的测试仪示意图

由于轴承外圈较薄,容易变形,在固定外圈时,不可避免地改变了轴承的预紧状态,进而改变了轴承的无载启动力矩。

两类动词中,前者比重更高,说明美方更注重刻画IDC入侵的过程,将中国妖魔化,这给公众带来更直观的感受,易于煽动他们对中负面情绪。作为攻击方的特朗普尤其需要这样的语言策略来谋取其政策的合法性。此外,美方语料中对“战争”的使用仅有2次,而中方出现66次,这反映了强烈的立场对比。美国作为攻击方,为寻求合法性,尽量避讳使用“战争”;中国作为被攻方,对“战争”的大量使用可消解美方合法性。

设轴承内、外圈之间,夹持机构与轴承外圈之间的摩擦因数分别为μb,μf,在自由状态下内、外圈径向预紧正压力总和为Fc0,外圈夹持力为Ff,因夹持力Ff引起的内外圈接触压力为ΔFc,则轴承的无载启动力矩真值为

Ms0=μbrFc0,

(3)

在装配状态下的无载启动力矩为

Ms2=μbr(Fc0+ΔFc)。

(4)

(5)

由(5)式可见,扭矩传感器法的测量误差主要取决于外圈的夹持方式。降低夹持力传递系数λ,提高夹持装置的摩擦因数μf,将有利于提高无载启动力矩的测量精度。

2 试件夹持方式及其对测量的影响

轴承外圈的夹持方式包括:端面固定和外圆柱面径向固定。根据夹持力分布情况,后者又有两点夹持、三点夹持、弹性抱箍式的均匀夹持等。

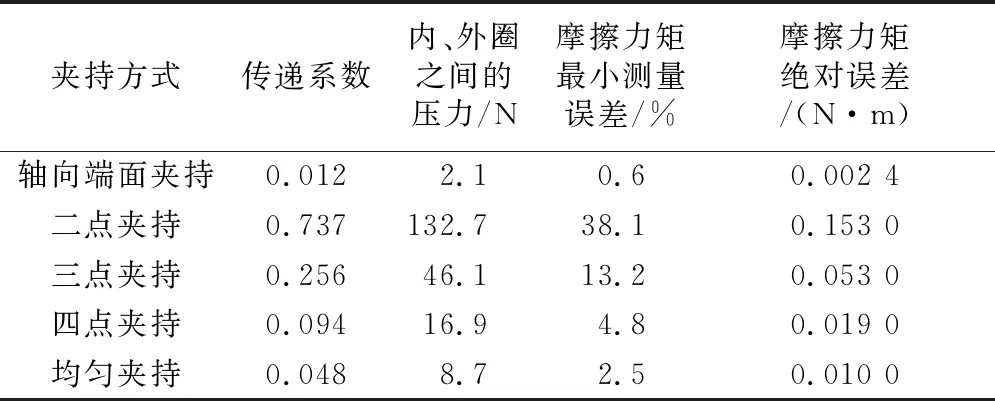

下面以GE15关节轴承为例分析各种夹持方式的夹持力传递系数。该轴承外圈和内圈材料分别为0Cr17Ni4Cu4Nb和9Cr18,外圈半径14 mm、宽8 mm;内圈球面半径11.5 mm、宽12 mm,外圈内表面贴有PTFE织物衬垫。用ANSYS分析在各种夹持方式下内、外圈的接触压力[6-8]。分析时假设自由状态下的轴承无间隙、无预紧压力。根据有限元分析结果,几种常见夹持方式下内、外圈之间的附加接触压力典型分布如图3所示,夹持力和夹持力传递系数的关系如图4所示,相同夹持力下不同夹持方式所产生的附加接触压力对比见表1。

表1 不同夹持方式下夹持力-内、外圈处接触力

图3 轴承内、外圈接触压力分布图

图4 轴向夹持力-传递系数关系曲线

分析结果表明,各种夹持方式的夹持力传递系数可近似认为是一个常数,即内、外圈之间的附加接触压力近似正比于夹持力。采用径向二点、三点夹持方式,外圈变形比较严重,接触压力集中在作用点附近;均匀夹持方式的接触压力沿周向均匀分布。另外,径向夹持力分布越均匀,内、外圈之间承受的接触压力越均匀,传递系数也越小。采用轴向端面夹持时,内、外圈的接触压力在轴向集中在球面两侧,其传递系数远低于径向夹持方式。

对于上述型号轴承,无载启动力矩不大于0.4 N·m,当夹持部分和外圈的摩擦因数不小于0.2,夹持力达到180 N时,可以可靠地固定轴承外圈(安全系数C=1.26)。PTFE织物衬垫是低摩擦材料,与钢构成的接触副的摩擦因数很低。内圈和外圈的摩擦因数按0.1计算,180 N夹持力引起的启动力矩测量误差见表1。

从表1可知,径向夹持对测量误差有显著的影响,测量误差和夹持力分布均匀程度有关,夹持力分布越均匀,测量误差越小;轴向端面夹持对测量影响比较小,本例中的测量误差可控制在0.5%以内。如果夹持部分采用高摩擦因数材料,还可以降低夹持力,测量精度可相应提高。因此,优先采用轴向夹持方式。

3 实测数据分析

为进一步分析,在砝码法测试装置和自制的扭矩测试仪上进行了大量的自润滑关节轴承无载启动力矩的测量。测试在恒定的室温和湿度条件下进行。在每个轴承圆周上相隔120°处选取3个点进行3次测量,取其平均值作为该轴承的无载启动力矩。下述为部分实测过程和分析结果。

(1)取8个同型号样品,由3位操作者分别用砝码法和扭矩测试仪(轴向夹持)测量产品的无载启动力矩,测量结果如图5所示。

图5 轴承无载启动力矩测 量结果

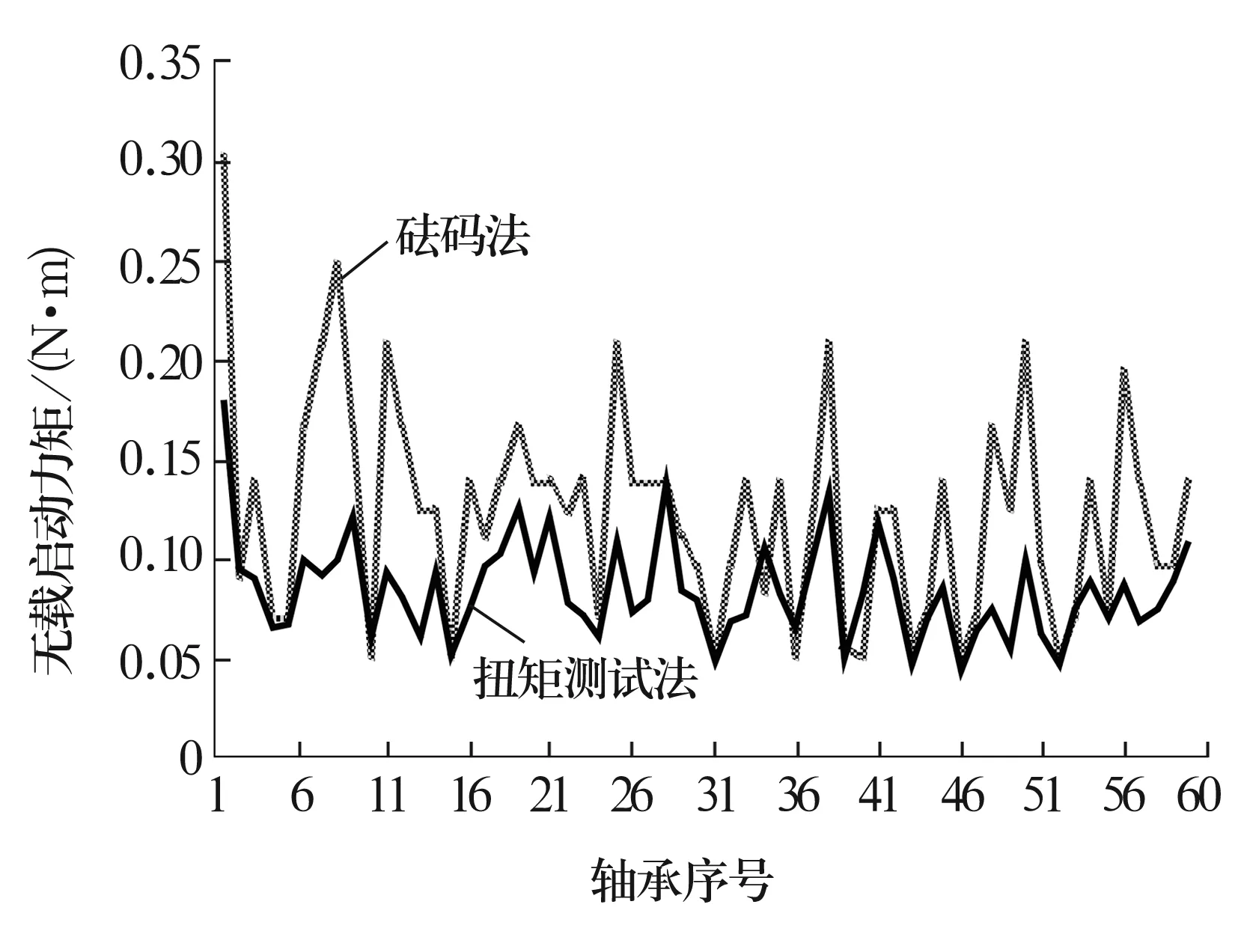

(2)取60个同型号样品,由同一位操作者操作,测量结果如图6所示。

图6 不同测试方法下的测量值

从图5可以看出,不同操作者测出数据有明显的离散性。其中,砝码法和扭矩测试仪的平均方差分别为0.000 607和0.000 092,砝码法的离散性明显高于扭矩测试仪的测量值。这说明,人为因素对砝码法的影响更大。另外,砝码法的测量值普遍大于扭矩仪的测量值。在图6中60套轴承的无载启动力矩平均值分别为0.122 1和0.083 3 N·m。造成这一现象的原因,一是砝码法在测量时带入了径向载荷,二是砝码加载是有级加载,操作人员很难精确确定最后一步的加载量。而扭矩测试仪没有上述弊端,且轴向夹持近似于“无载”状态,对测量结果影响比较小。因此,扭矩测试仪测量方法更合理。

4 结束语

测量关节轴承的无载启动力矩时,容易因改变被测轴承的“无载”状态或改变轴承内、外圈的预紧状态使轴承的无载启动力矩产生偏移,而带来显著的系统误差。在企业常用的测量方法中,砝码法测试装置简单,但会引入轴承载荷,砝码的有级加载方式也会造成较大的随机误差。应用扭矩测试仪法可避免改变轴承的无载状态,但被测轴承的夹持方式对测量精度影响较大。外圈轴向夹持优于外圈径向夹持,应优先采用轴向夹持方式。在必须采用径向夹持方式时,应尽可能使夹持力沿周向均匀分布,并采用高摩擦因数材料来降低夹持力大小。