变速变负荷条件下评定润滑油抗磨性的特征参数

杜鹏飞,宋世远,李华峰

(解放军后勤工程学院军事油料应用与管理工程系,重庆401311)

目前对于润滑油抗磨性能的研究有多种方法[1]。SH/T 0189[2]通过测量磨斑直径来评价润滑油的抗磨性能、GB/T 3142[3]和 GB/T 12583[4]润滑剂承载能力测定法通过测量最大无卡咬负荷(PB)、烧结负荷(PD)、磨斑直径来评定润滑油的极压抗磨性能等。同一类型的油品在实际应用中性能差别较大,但在试验测量时往往具有相近或完全相同的参数值,譬如,通过测量PB、PD值来评定同一类型的油品性能时,数据区分性往往不是很好。针对上述问题,本课题在变速变负荷条件下,采用四球试验机评定油品的抗磨性,通过对引起油品摩擦系数突变的参数负荷(P)和转速(V)的研究,提出油品抗磨性特征参数(R)的概念。采用R对PB、PD值进行修正,以参数R及修正后的PB、PD值评定同一类型油品的抗磨性能。

1 实 验

1.1 试验材料和仪器

1.1.1试验材料 选用500SN为基础油,二烷基二硫代磷酸锌(T202)为添加剂。试验钢球为GCr15轴承钢二级标准钢球,直径12.70mm,硬度为HRC 59~61;石油醚,分析纯。

1.1.2试验仪器 济南舜茂实验仪器有限公司生产的MMW-1型立式万能摩擦磨损试验机;济南试验机厂生产的MQ-800型四球摩擦试验机。

1.2 试验方法

1.2.1 润滑油抗磨性能 根据SH/T 0189方法对500SN基础油及添加T202的调配油进行抗磨性测试。实验条件为:负荷392N,转速1 200r/min,试验时间60min,油温(75±2)℃。试验在立式万能摩擦磨损试验机MMW-1上进行,每次试验前,钢球在石油醚中超声波清洗10min,按上述条件进行实验,并记录摩擦系数。采用精度为0.05mm的光学显微镜观测钢球的磨斑直径,并取3次测量的平均值作为磨损的评价指标。

1.2.2PB和PD值测定 在四球摩擦试验机MQ-800上,采用GB/T 3142润滑剂承载能力测定法和GB/T 12583润滑剂极压性能测定法测量基础油500SN及添加T202调配油的PB、PD值,按其规定的负荷级别依次进行试验,直到烧结发生为止。

1.2.3 变速变负荷试验 变速变负荷试验在立式万能摩擦磨损试验机MMW-1上进行,试验前钢球在石油醚中超声波清洗10min,通过试验机配套软件设定变速变负荷试验程序,并记录实验过程中摩擦系数的变化情况。由于在试验过程中,摩擦系数都出现突变,钢球都会出现严重摩擦磨损,故试验结束后不需要测量钢球的磨斑直径。变速变负荷试验条件为:设置初始负荷为100N,初始转速为1 000r/min,试验时间为30min,油温(75±2)℃,在30min的试验期间内负荷由100N呈线性均匀上升到600N,转速由1 000r/min呈线性均匀上升到1 600r/min。在此过程中测量摩擦系数的变化,记录油品摩擦系数发生突变时的P和V的数值,每个油品在该变速变负荷试验条件下重复进行3次,计算出该油品摩擦系数出现波峰时P与V的乘积平均值作为试验数据。

2 结果与讨论

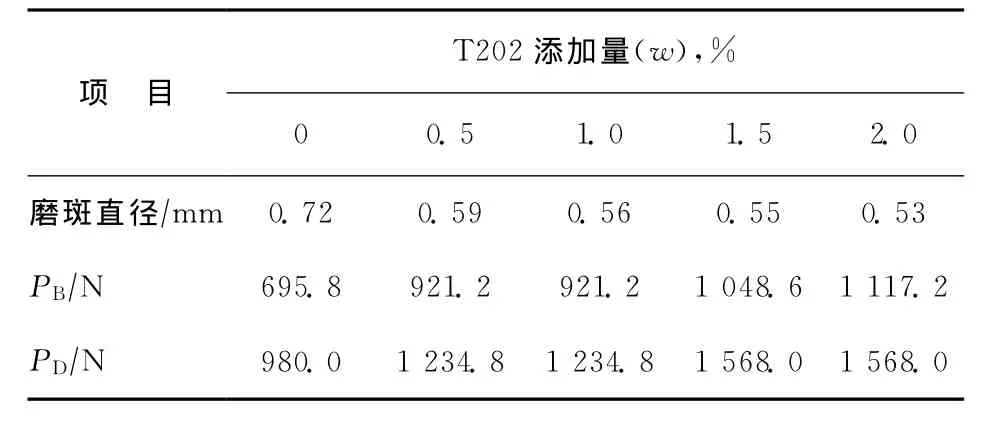

以500SN为基础油,T202添加剂添加量(w)分别为0,0.5%,1.0%,1.5%,2.0%时的PB、PD值及磨斑直径见表1。从表1可以看出:添加剂T202能明显改善基础油的抗磨性能。当T202添加剂添加量(w)分别为 0,0.5%,1.0%,1.5%,2.0%时,磨斑直径分别为0.72,0.59,0.56,055,0.53mm;T202添加量为1.0%与1.5%时的磨斑直径仅相差0.01mm,T202添加量为1.5%与2.0%时的磨斑直径也仅相差0.02mm。从表1还可以看出:当T202添加剂添加量(w)分别为0,0.5%,1.0%,1.5%,2.0% 时,PB值 分 别 为695.8,921.2,921.2,1 048.6,1 117.2N,PD值分 别 为 980.0,1 234.8,1 234.8,1 568.0,1 568.0N,其中,T202添加量为0.5%与1.0%时的PB值同为921.2N,PD值同为1 234.8N,而且T202添加量为1.5%与2.0%时的PD值也同为1 568.0N。可见,通过PB、PD值及磨斑直径很难具体区分出油品抗磨性能的好坏,评价效果不理想。

表1 几种油品的抗磨性能

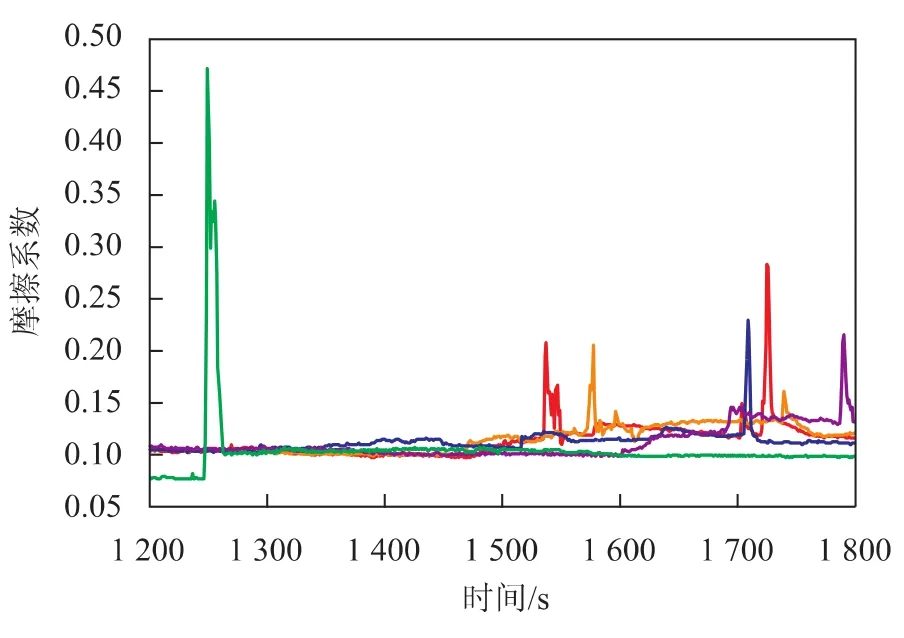

在变速变负荷条件下,以500SN为基础油,T202添加剂添加量(w)分别为0,0.5%,1.0%,1.5%,2.0%时的摩擦系数见图1。由图1可见,上述5种油品摩擦系数出现峰值时的时间分别为1 250,1 538,1 580,1 709,1 790s,测定此时的负荷和转速分别为 445,526,540,573,596N 和1 417,1 514,1 530,1 570,1 597r/min。5种油品在变速变负荷试验条件下,摩擦系数都会出现突变,随着T202添加剂添加量的增加,出现峰值的时间、负荷及转速都依次增加。摩擦系数出现峰值的原因可能是由于添加剂T202中含有的S、P等元素与钢球表面发生化学反应形成反应膜,该反应膜所能承受的负荷和转速有一定的限度,当负荷和转速增大到反应膜所能承受的临界值时,摩擦表面的温度急剧升高使反应膜失效或熔化时,反应膜就发生破裂,摩擦系数迅速增大,出现波峰;而且随着T202添加剂添加量的增加,形成的反应膜厚度增加,其所承受的最大负荷和转速也依次增加,这也是上述5种油品出现波峰依次推后的原因。其中加入0.5%T202油品的摩擦系数出现2次波峰,且第2次波峰强度更大,但选用第1次出现波峰时的P与V乘积,原因是第1次出现波动时,其负荷和速度已经达到了反应膜所能承受的临界限度,致使油膜破裂,摩擦系数出现波动。由于第1次摩擦系数出现波动时,钢球已经发生了严重的摩擦磨损,会有金属磨粒产生,金属磨粒的存在导致第2次波峰强度更大。

图1 几种油品的摩擦系数随时间的变化

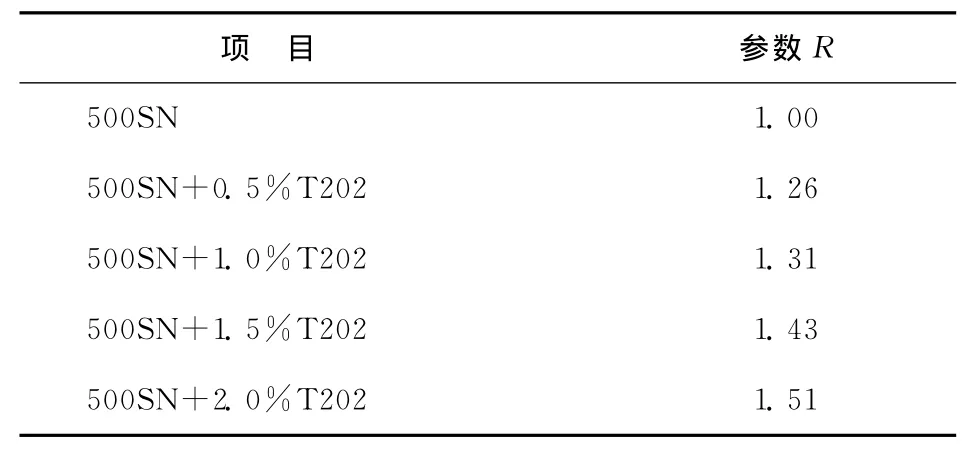

以500SN基础油在变速变负荷条件下出现摩擦系数峰值时的P与V乘积作为参考标准,引进一个参数(R),定义R为所测油品的PV乘积与500SN基础油PV乘积的比值。R的数值大于1,说明该油品的抗磨性能好于500SN基础油的抗磨性能,且R值越大说明油品的抗磨性能相对越好。通过计算得到上述5种油品的参数R见表2。由表2可以看出,通过引进参数R可以直观地判断油品抗磨性能的好坏,以500SN基础油为参考标准,5种油品的参数R依次为1.00,1.26,1.31,1.43,1.51,含有添加剂 T202的调配油与500SN基础油相比,参数R的差值比较明显,说明T202添加剂能明显改善500SN基础油的抗磨性能;且随着T202添加剂添加量的增加,参数R依次增加,与表1中的数据呈现出较好的一致性。

表2 油品的参数R

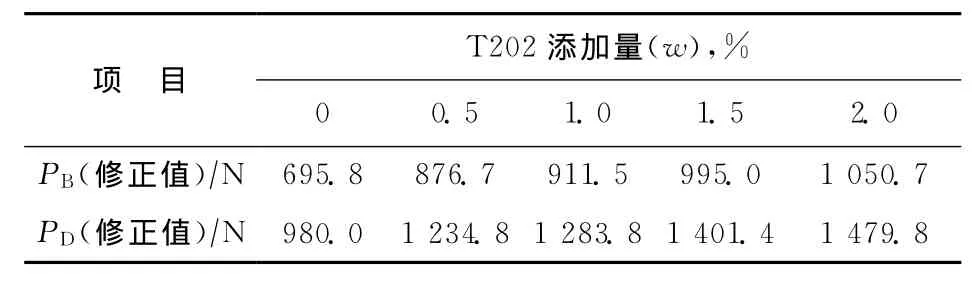

以500SN基础油的PB、PD值为基准,引进参数R对PB、PD值进行修正(油品对应的参数R乘以500SN基础油的PB、PD值),几种油品修正后的PB、PD值见表3。从表3可以看出,以500SN为基础油,T202添加剂添加量(w)分别为0,0.5%,1.0%,1.5%,2.0%,油品参数R修正后的PB值分别为695.8,876.7,911.5,995.0,1 050.7 N,修 正 后 的PD值 分 别 为 980.0,1 234.8,1 283.8,1 401.4,1 479.8N,与测试的PB、PD值相比具有明显的区分性,可以区分同一类型油品的抗磨性能。

表3 几种油品通过参数R修正后的PB、PD值

3 结 论

(1)在变速变负荷试验方法下,通过对引起油品摩擦系数突变时的负荷(P)和转速(V)的研究,提出了特征参数R的概念,参数R定义为油品摩擦系数出现波峰时的P与V的乘积与基准油对应的PV乘积的比值。

(2)研究表明,特征参数R的引入能直观地评定油品的抗磨性能,且参数R修正后的PB、PD值对同一类型油品抗磨性能的评定具有更好的区分性。

[1]宋世远,李子存,冯新沪.油料模拟台架试验[M].北京:中国石化出版社,2001:151-154

[2]SH/T 0189—1992,润滑油抗磨性能测定法[S].1992

[3]GB/T 3142,润滑剂承载能力测定法(四球法)[S].1982

[4]GB/T 12583,润滑剂极压性能测定法(四球法)[S].1998