多种类型延迟焦化消泡剂消泡性能的研究

王 鑫,孙 鹏,刘纾言

(中国石化抚顺石油化工研究院,辽宁 抚顺113001)

延迟焦化是炼油厂加工渣油及提高轻质油收率的重要手段。在延迟焦化过程中,由于原料渣油中含有一些表面活性物质,焦炭塔内高温裂解的油气从部分裂化的焦化原料中逸出,在焦炭塔上部形成泡沫,这对分馏塔的正常运转、焦炭塔的处理能力以及后续装置都会带来不利影响。为了消除这些不利影响,国内外普遍采用了加注消泡剂的技术。美国20世纪30年代就开发出了有机硅消泡剂,目前有40多套装置在使用。消泡剂可以是单一的物质,也可以由多种物质经过特定的工艺加工而成。用作消泡剂的物质主要包括聚硅氧烷、聚醚、脂肪醇、脂肪酸及其衍生物、酰胺、磷酸盐和金属皂等[1-5]。我国大多数延迟焦化装置在满负荷运转情况下加注消泡剂。消泡剂具有显著的消泡效果,可以将泡沫层高度降低,从而减少焦化装置焦粉携带,延长焦化装置的运转周期。

目前国内外使用的消泡剂基本上属于有机硅型,近年来,发现延迟焦化过程使用有机硅型消泡剂后,常对下游的加氢精制工艺产生危害。如硅会沉积在精制催化剂上,导致催化剂永久失活,缩短装置的运转周期,石化企业有过多起类似案例。为此,国内研究者近年来开发出了多种低硅、无硅的延迟焦化消泡剂[6-8]。

为防治消泡剂的硅污染,使炼化企业更好地选择延迟焦化消泡剂,本课题对多种类型的延迟焦化消泡剂进行评价实验,分析和比较不同类型延迟焦化消泡剂的消泡性能。

1 试 验

1.1 试验装置

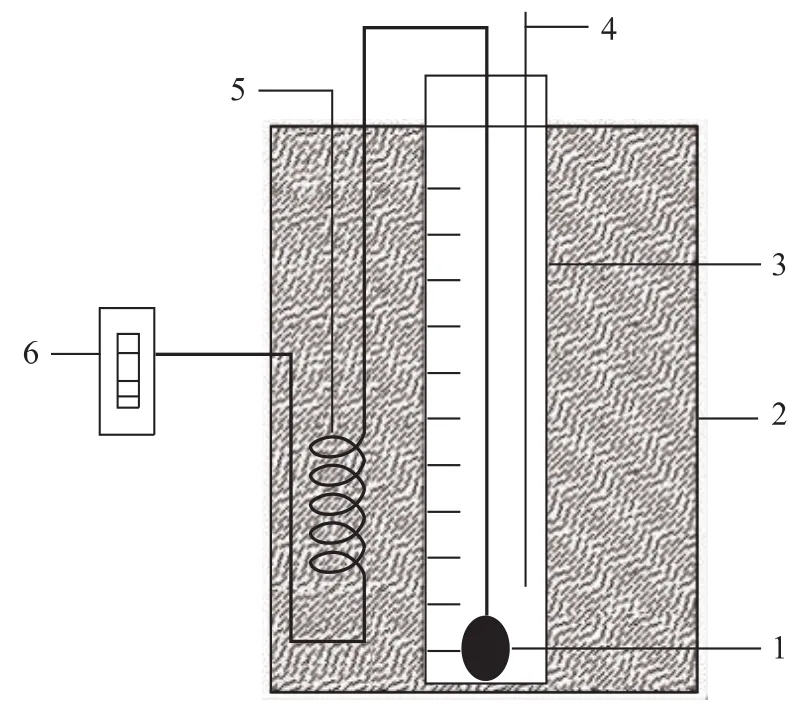

在深入了解消泡剂在焦炭塔中作用机理的基础上,参照鼓气法消泡性能评价原理,设计了一套用于延迟焦化消泡剂实验室评价的装置,如图1所示。

图1 延迟焦化消泡剂实验室评价装置简图

1.2 试验材料

发泡液:由焦化柴油及其焦化产品中重焦化瓦斯油按质量比3∶7配制。

消泡剂溶液:根据工厂中消泡剂使用的经验数据,由消泡剂与焦化柴油按质量比1∶9配制。

发泡气体:发泡气体选择氮气。氮气的安全性好,而且可以使发泡液更加稳定,不易氧化。

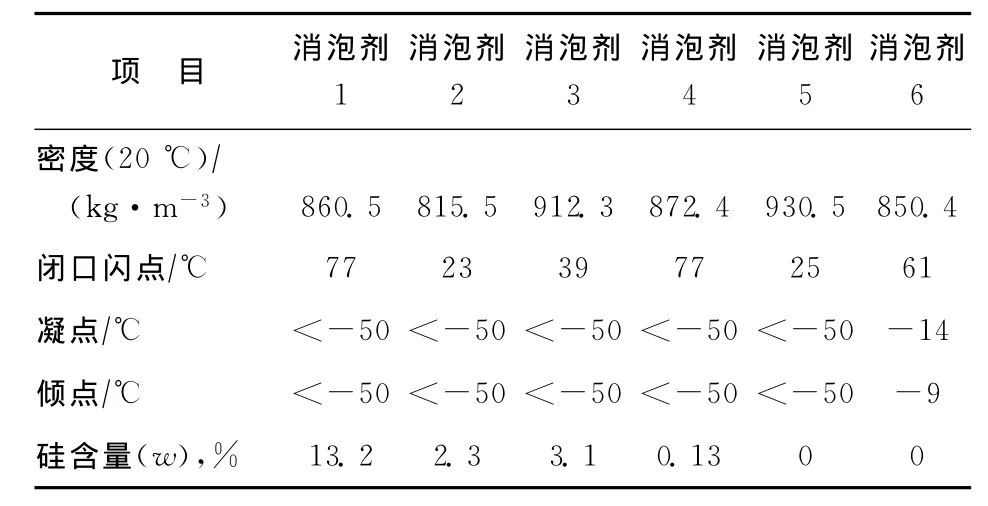

消泡剂:选择6种工业上应用的延迟焦化消泡剂进行试验。消泡剂的理化性质见表1。消泡剂1,2,3属于典型的有机硅消泡剂,主要消泡成分是聚二甲基硅氧烷;消泡剂4的硅含量很低;而消泡剂5、6属无硅消泡剂,主要消泡成分是聚醚、脂肪醇等。

表1 6种不同类型延迟焦化消泡剂的理化性质

1.3 试验方法

按照一定比例配制发泡液,加入到1 000mL的吹气筒中,将吹气筒放入充有氮气的恒温箱中加热至规定温度。通过气体扩散头从发泡液底部吹入氮气使发泡液起泡,氮气流量调节至500mL/min,待起泡稳定后加入已分散均匀的消泡剂溶液。通过测量泡沫层的高度变化,计算出消泡剂的消泡率。

2 结果与讨论

2.1 温度对消泡剂消泡性能的影响

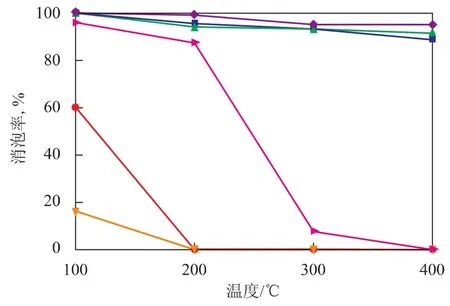

6种消泡剂在100,200,300,400℃时的消泡率如图2所示。由图2可以看出:随着温度的升高,各种消泡剂的消泡率均呈下降的趋势;消泡剂1,2,3的消泡率随着温度的上升略有下降,当温度升到400℃时,消泡率仍能达到90%左右;消泡剂4在温度升到300℃时,消泡率急剧下降;消泡剂5、6在温度升到200℃以上时,消泡率降为0。以上变化可以说明,有机硅消泡剂1,2,3在高温下仍然可以保持很强的消泡作用;而低硅消泡剂4在200℃以上消泡率就逐渐降低;无硅消泡剂5、6在200℃以上无消泡作用。

图2 消泡剂的消泡率随温度的变化

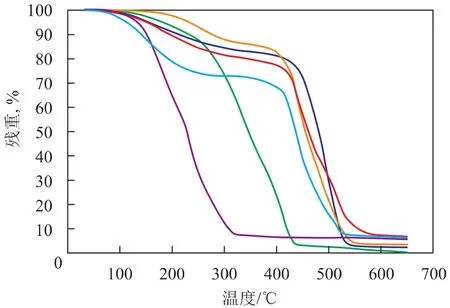

延迟焦化消泡剂的消泡率随着温度的升高而逐渐降低。为了优选出性能更好的延迟焦化消泡剂,对6种消泡剂进行热重分析实验,考察其耐高温性能。实验之前,对每种消泡剂进行初步的脱溶剂处理。图3给出了6种消泡剂的TG曲线。从图3可以看出:有机硅消泡剂1,2,3,4的热解曲线大致可分为两个阶段。100~450℃为第一阶段,TG曲线都呈缓慢下降趋势,此阶段带走的物质主要是残留的溶剂,消泡剂1,2,3的失重率为20%左右,消泡剂4的失重率约为30%。第二阶段在450~550℃之间,TG曲线陡然下降,表明发生强烈分解,总失重率大约为95%,这一阶段主要是消泡剂中的主要消泡成分甲基硅氧烷聚合物发生裂解。消泡剂5的TG曲线只有一个失重台阶,在120~320℃之间发生裂解,在320℃时,总失重率大约在90%。消泡剂6的起始失重温度在130℃,整个失重范围在130~420℃,420℃时总失重率在95%以上。

图3 不同消泡剂的热解曲线

两种无硅消泡剂都在较低的温度(150℃以下)开始失重,在400℃之前,失重率均达到了90%,表明其高温稳定性很差。目前炼油厂中的延迟焦化消泡剂都是在焦炭塔塔顶加入,而塔顶温度一般为420℃左右,因此无硅消泡剂并不适合在延迟焦化等高温过程使用。而有机硅消泡剂的主要消泡成分是聚硅氧烷,Si—O键属于无机结构,单纯的热运动很难使Si—O键断裂,由于Si—O—Si键的高键能和离子特性使其具有优异的热稳定性[9],因此有机硅消泡剂在高温条件下也能发挥很好的消泡作用。

2.2 消泡剂加入量对消泡性能的影响

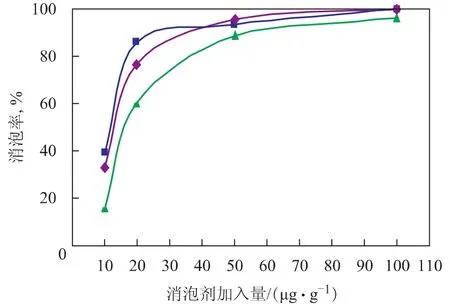

在温度400℃下,考察有机硅消泡剂1,2,3的加入量对消泡性能的影响,结果见图4。由图4可以看出:3种消泡剂的消泡率均随着其加入量的增加逐渐上升。在消泡剂加入量为20μg/g时,消泡剂2的消泡率达到了85.6%,符合中石化企业标准对消泡率大于80%的指标要求,而消泡剂1、3的消泡率均小于80%;在消泡剂加入量增加到50μg/g时,3种消泡剂的消泡率均达到90%左右。

图4 消泡剂的加入量对消泡率的影响

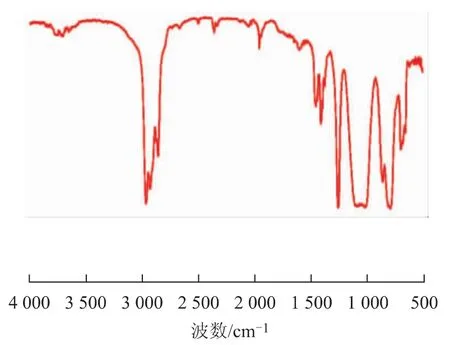

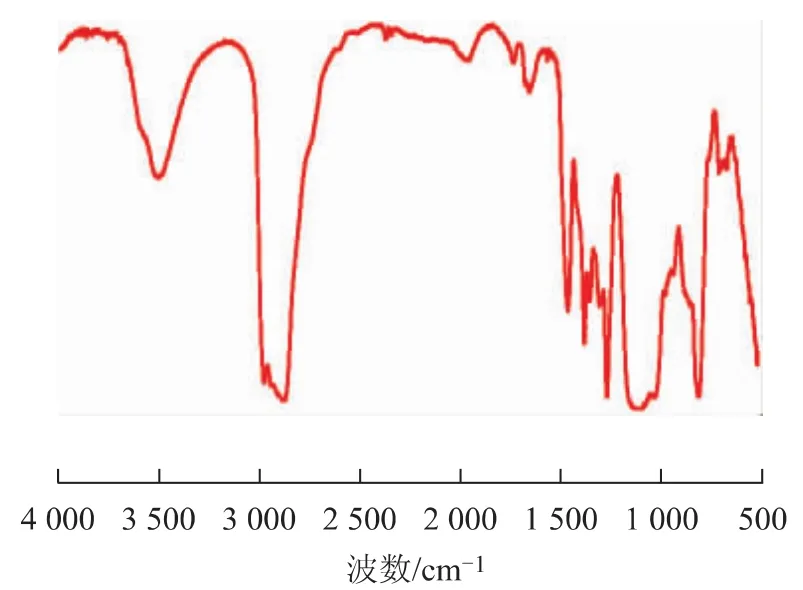

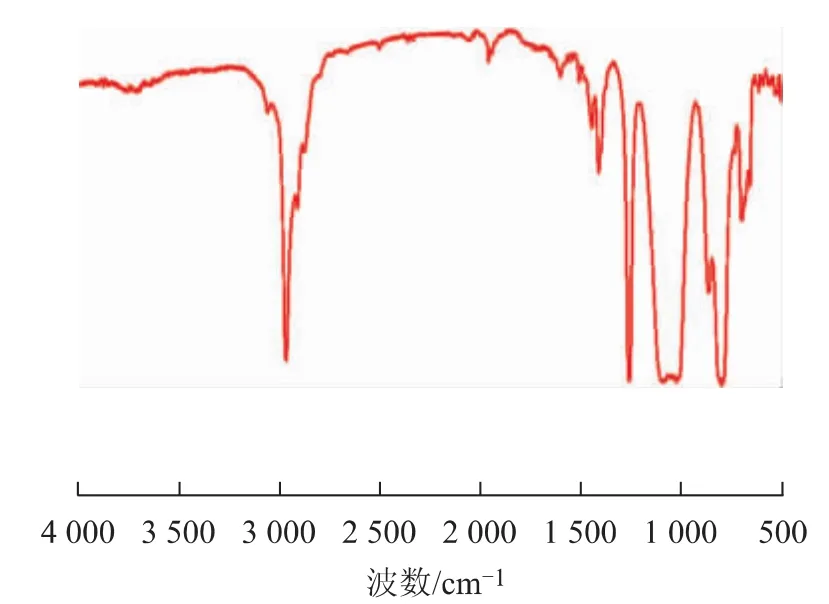

在消泡剂的消泡过程中,消泡剂中的甲基硅氧烷聚合物起主要作用,随着消泡剂加入量的增加,消泡剂中有效硅含量也在增加,因此消泡剂加入量越大消泡效果越好。但为了防止有机硅消泡剂给下游加工带来硅污染,应尽可能选择小的加入量,以控制焦化产物中的硅含量。从上述评价结果可知,消泡剂2在加入量为20μg/g时,消泡率就能达到大于80%的指标要求,既降低了焦化产品中的硅含量,又能达到很好的消泡效果。从表1可看出,消泡剂2的硅含量比消泡剂1低得多,但消泡剂2的消泡率却比消泡剂1高。为分析其原因,对3种有机硅消泡剂进行了脱除溶剂处理,然后将样品进行红外光谱分析,得到的红外图谱见图5~图7。

图5 消泡剂1的红外图谱

图6 消泡剂2的红外图谱

图7 消泡剂3的红外图谱

由图5~图7可知,3种有机硅消泡剂的谱图比较相近,在1 100~1 000cm-1处都出现了两个强度相近的峰,这是典型的Si—O—Si键的吸收峰,不同的是消泡剂2在3 500cm-1附近出现了一个Si—OH吸收峰,这说明消泡剂2中含有交联结构的聚硅氧烷。据国外专利介绍,与线性的聚硅氧烷相比,在达到相同的消泡效果时交联结构的聚硅氧烷用量少[10]。因此,硅含量较低的消泡剂2在加入量很少的情况下就能达到很好的消泡效果,从而降低焦化产物中的硅含量。

3 结 论

(1)通过对6种不同类型的延迟焦化消泡剂消泡性能的评价,发现无硅消泡剂高温稳定性差,在200℃左右就已发生分解,故起不到消泡作用,并不适合在延迟焦化过程中使用。而有机硅消泡剂在400℃时,仍然有着很好的消泡性能。

(2)通过考察3种有机硅消泡剂的加入量对消泡性能的影响,最终确定20~50μg/g为延迟焦化消泡剂的适宜加入量,并且发现含有交联结构聚硅氧烷的消泡剂在加入量很少的情况下就能达到很好的消泡效果。

[1]张广林.我国炼油助剂的发展与应用[J].炼油设计,2000,30(1):54-59

[2]瞿国华.延迟焦化工艺与工程[M].北京:中国石化出版社,2008:453

[3]Luiz R.Defoamer and metllods of use thereof:The United States,US 6448298[P].2002-09-10

[4]Goyal Shri K.Antifoam process for delayed coking:The United States,US 4961840[P].1990-10-09

[5]焦学瞬,张琼,安家驹,等.消泡剂制备与应用[M].北京:中国轻工业出版社,1996:4

[6]刘公召,霍巍.延迟焦化无硅消泡剂的研制与工业应用[J].炼油技术与工程,2006,36(1):56-58

[7]胡尧良.焦炭塔油气协调带泡沫焦的分析及抑制措施[J].炼油技术与工程,2010,40(3):1-5

[8]王玉章,李云龙,李锐,等.CDF-10延迟焦化消泡剂的应用[J].石油炼制与化工,2001,32(4):17-19

[9]冯圣玉,张洁,李美江,等.有机硅高分子及其应用[M].北京:化学工业出版社,2004:379

[10]Kremer L N.Silicone defoamer to better control hydrocarbon foam and reduce silicon content of liquid hydrocarbon products:The United States,US 7427350[P].2008-09-23