BP神经网络模型用于芳烃油加氢工艺条件考察

陈玉龙,杨基和,刘英杰,崔文龙

(常州大学江苏省精细石油化工重点实验室,江苏 常州213164)

稠环芳烃(PAHs)是具有两个及两个以上苯环相连的芳香烃化合物,含直接相连三环的PAHs具有致癌性[1]。对于含有大量PAHs的传统芳烃油,加工成橡胶制品之后,经过磨损、风化依然可能进入到环境中,对人体造成伤害[2]。研究人员对芳烃油中稠环芳烃的脱除技术进行了研究,郑炎松等[3]采用高达20次的萃取操作脱除PAHs,但产品收率低;冯佰荣等[4]采用吸附操作,但原料起始PAHs含量低。

PAHs含量较高的芳烃油,通过选择性加氢,可以确保产品在高液体收率的基础上降低PAHs含量。对于含硫原料,若直接选用活性高的贵金属催化剂,易中毒[5]。为此,可以选择普通催化剂进行一段加氢,脱除部分PAHs及大量的硫,再选择活性高的催化剂进行二段加氢。

PAHs种类繁多,加氢机理复杂,有些学者采用BP神经网络模型考察反应条件[6-8],取得较好的效果。本研究以BP人工神经网络为基础,建立芳烃油加氢脱PAHs过程的预测模型,对一段加氢工艺进行研究。

1 原料及催化剂

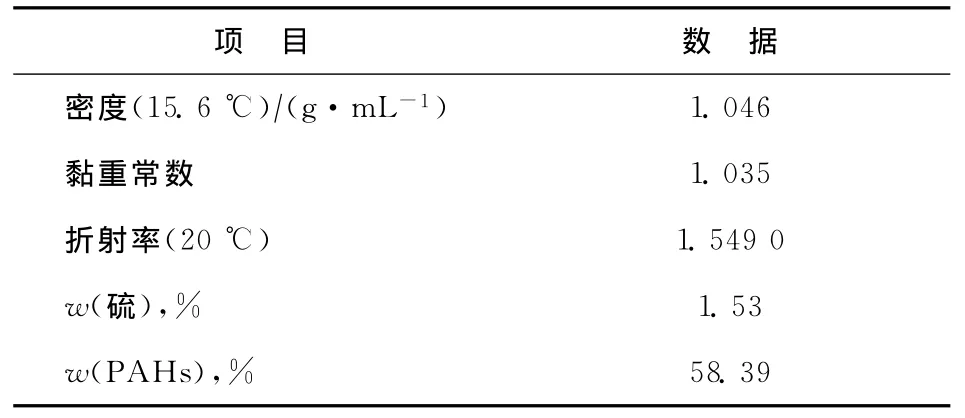

原料为某厂催化裂化油浆经萃取、切割得到的芳烃油馏分,性质见表1。

表1 原料的主要性质

采用工业硫化态 Ni-W/γ-Al2O3催化剂,比表面积为72.7m2/g、孔体积为0.24cm3/g、孔径为12.0nm。

2 实验过程

采用间歇釜反应器,通过单因素实验方法考察反应时间、反应温度和反应压力对芳烃油加氢脱PAHs的影响;根据单因素实验结果用MATLAB软件建立BP神经网络模型,预测芳烃油脱PAHs的最佳工艺条件;并通过实验考察剂油比及溶剂对PAHs脱除率的影响。

3 结果与讨论

3.1 工艺条件的单因素考察实验结果

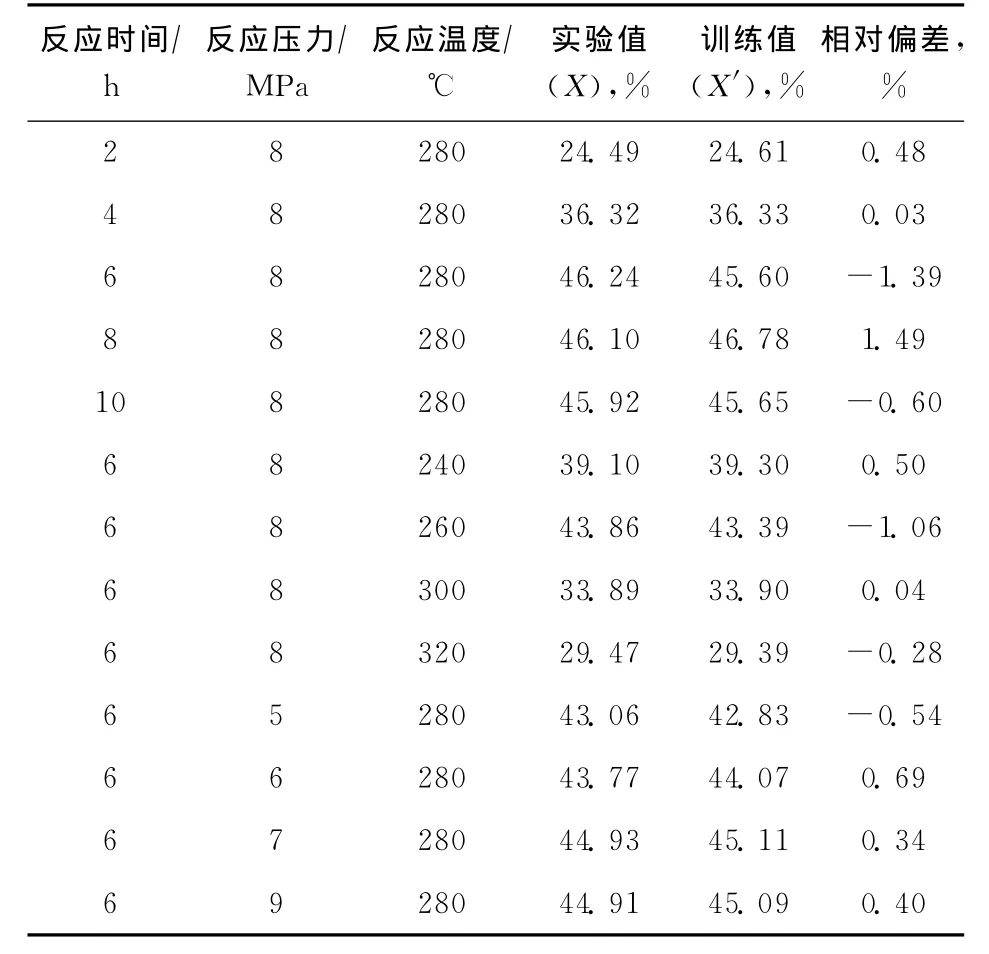

对芳烃油加氢脱PAHs的反应时间(2~10h)、反应温度(240~320 ℃)、反应压力(5~9MPa)进行了单因素实验,剂油比固定为0.15,结果如表2所示。

表2 芳烃油加氢工艺条件的单因素法考察结果

由表2可知,在反应时间6h、反应温度280℃、反应压力8.0MPa的条件下,PAHs的脱除率最高,为46.24%。但单因素法各因素水平之间存在若干漏点,如考察温度时,选取了240,260,280,300,320℃5个实验点,加氢反应是一个放热反应,降温有利于反应正向进行;而升温则有利于分子的热运动,提高物料分子碰撞几率,因此存在最佳反应温度。在已经得出的最佳温度280℃附近(如270~290℃)是否有更理想的点呢?若继续用单因素考察则需要20次实验,若把时间5~7h、压力7.5~8.5MPa计算在内则共需要20×3×10次实验。

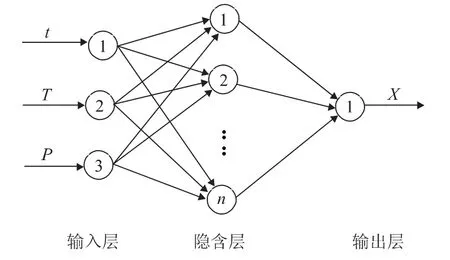

3.2 BP神经网络模型的建立

针对单因素法的漏点问题,根据表2中的数据建立了三层BP神经网络,如图1所示,分别是输入层、隐含层和输出层。输入层共有3个神经元,分别是反应时间(t)、反应温度(T)、反应压力(P);隐含层的神经元数待定;输出层为PAHs脱除率(X)。

图1 3-n-1BP人工神经网络结构

3.2.1 模型算法 首先对输入条件进行归一化处理,选择算法pn=2(p-minp)/(maxp-minp)-1,输入的数据经归一化之后落入[-1,1]。模型输入层传递函数为tansig,隐含层传递函数为tansig,输出层的传递函数为purelin,训练函数为trainlm。输出结果要经过反归一化进行还原。输入信息(反应时间、温度、压力)从输入层经隐含层计算传向输出层(PAHs脱除率),各层之间通过权值相关联,同层神经元之间通过阀值相关联。若输出层未达到预期效果,误差则通过逆向传递,从输出层经隐含层,返还到输入层,通过不断调节与修正权值、阈值,直到误差落在允许的范围之内。

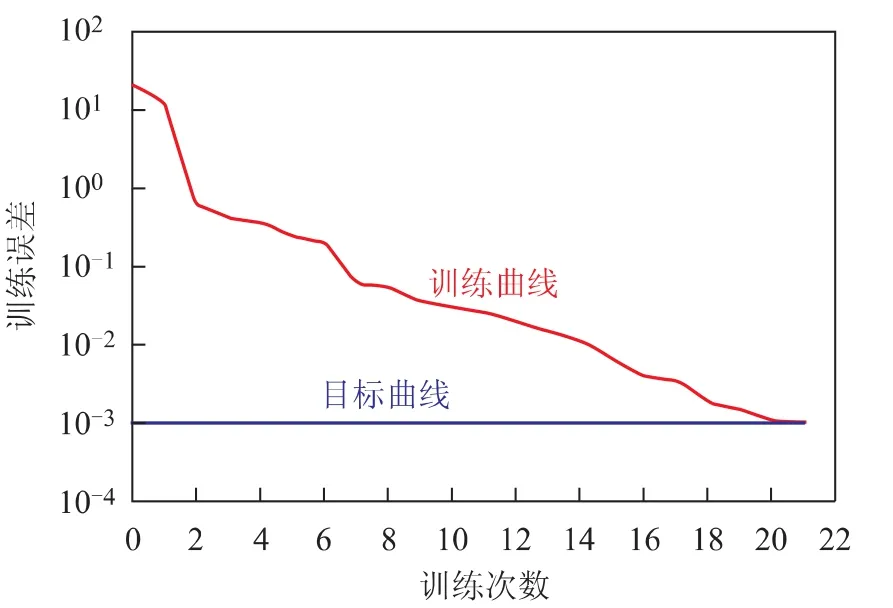

3.2.2 模型训练结果与分析 利用MATLAB软件将表2中的数据建立BP神经网络,所有权值、阈值赋予初始值0.5,利用for循环函数设定隐含层神经元数为1~20,分别进行循环训练。对预测结果与实验结果的误差进行分析,误差最小时隐含层神经元数为16,训练函数随训练次数的收敛曲线如图2所示。由图2可以看出,网络经过训练可以迅速收敛,达到训练目标。训练值见表2,经计算,实验值与训练结果的相对偏差在-1.39%~1.49%范围波动,两者较为接近,表明该网络的训练效果良好,可在一定范围内进行芳烃油加氢脱PAHs工艺的模拟与仿真。

图2 网络的训练曲线

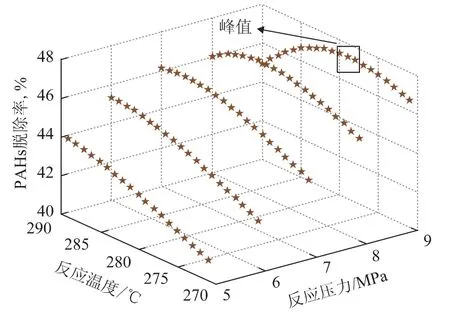

3.2.3 模型预测结果与分析 对于芳烃油加氢脱PAHs,反应温度和反应压力是关键因素。为此将时间固定,分别对不同温度、压力下的PAHs脱除率进行预测。利用MATLAB软件建立一个3-16-1的神经网络,权值、阀值采用上述训练后的数值,输入条件利用矩阵生成[t,P,T]的形式,经归一化、网络训练、反归一化,反应时间6h和7h下的预测结果三维图分别见图3和图4。

图3 反应时间6h下不同温度、压力时的PAHs脱除率预测结果

图4 反应时间7h下不同温度、压力时的PAHs脱除率预测结果

图3中PAHs脱除率出现峰值的反应条件为6h,9MPa,271~273℃,PAHs脱除率为46.27%。通过单因素法得到的最优条件为6h,8MPa,280℃,PAHs脱除率为46.24%。可见提高反应压力、降低反应温度时有利于脱除PAHs,但变化不明显。

图4中反应条件为7h,9MPa,271~273℃时的PAHs脱除率约为46%,与图3中相同条件下的PAHs脱除率相当,说明芳烃油在9MPa、270℃左右加氢6h已达到动态平衡,此时延长反应时间至7h并不能打破平衡,必须改变反应温度或压力。图4中PAHs脱除率峰值在反应条件为7h,9MPa,278~280℃时出现,达到47.35%。与图3中的峰值相比较,将反应时间由6h延长至7h,温度由270℃增加至280℃后,PAHs脱除率由46.27%增加至47.35%,增加了2.3%。

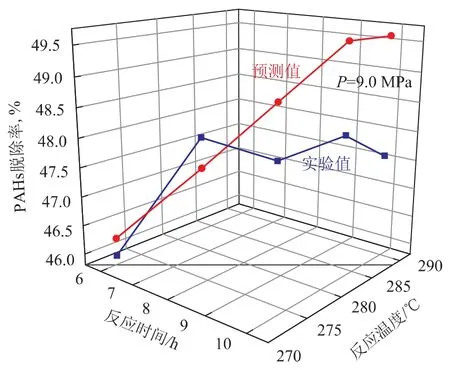

图5 反应时间6~10h下神经网络模型预测峰值与实验值

在图3和图4结果的基础上,采用BP神经网络模型分别预测了反应时间为8,9,10h时PAHs脱除率随温度和压力的变化,预测的温度区间为270~290℃,压力区间为5~9MPa,并将得到的最优操作条件绘于图5。由图5可见,在反应时间为6~10h时达到最优预测值的反应压力都为9MPa,即所采用压力范围的最高值,而最优温度有所不同。由图5中预测值曲线可见,延长反应时间,同时提高反应温度,可以提高PAHs脱除率,但9h后,最佳温度恒定在285℃,PAHs脱除率基本不变,因此,预测得到的最佳条件为8h,9MPa,285℃。由图5中实验值曲线可知,在6h和7h时实验值与预测值较为接近,但7h后,二者的偏差增大。通过BET表征发现,7h后,Ni-W催化剂的比表面积由73.5m2/g降到1.36m2/g,孔体积由0.26cm3/g降到0.007 8cm3/g,即催化剂明显失活,比表面积变小导致反应物物料分子吸附量降低,碰撞几率减小,加氢效率降低。因此,结合网络预测及实验结果,最终选择7h,9MPa,279℃为实际的最佳加氢工艺条件。

在最佳条件下PAHs脱除率的实验值为47.89%,比单因素考察的最高值(46.24%)提高了3.6%;与预测值(47.35%)的偏差为1.13%,说明采用神经网络模型对于单因素实验或正交实验等各因素水平之间的漏点具有较好的预测效果。

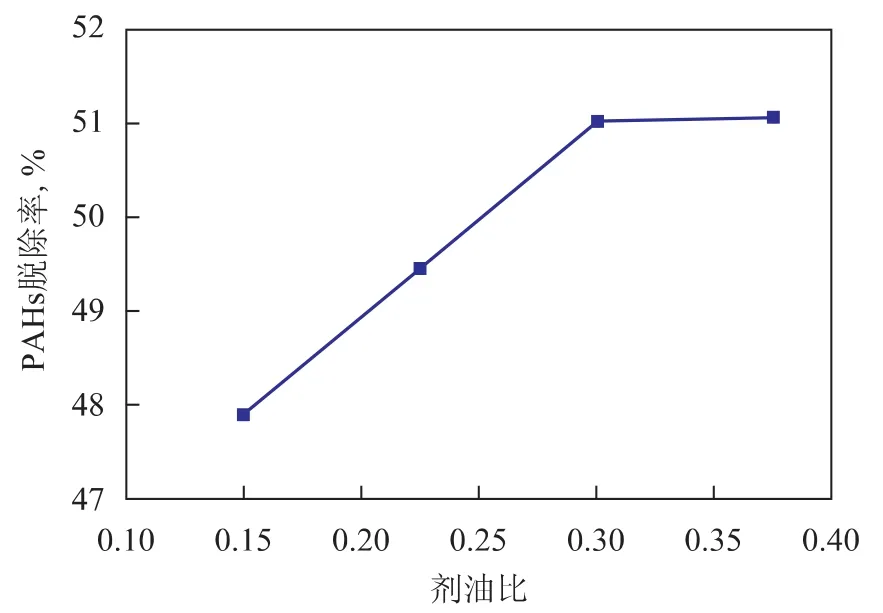

3.3 剂油比对PAHs脱除率的影响

在确定的最佳条件(7h,9MPa,279℃)下,考察剂油比对PAHs脱除率的影响,结果见图6。由图6可知,随着剂油比的增大,PAHs脱除率不断增大;剂油比增加到0.3时,PAHs脱除率为51.02%。因剂油比增大,增加了气固相接触面积,加氢效率提高;选择性加氢为可逆反应,剂油比增大到一定程度,催化剂表面上物料分子的吸附、反应、脱附达到动态平衡,PAHs脱除率趋于稳定。故最佳剂油比为0.3。

图6 剂油比对PAHs脱除率的影响

3.4 溶剂对PAHs脱除率的影响

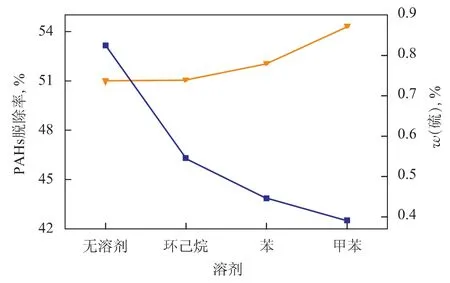

本研究采用间歇釜反应器,原料硫含量较高,产生的H2S气体可能抑制PAHs的脱除。添加溶剂可以稀释原料中的硫及重金属,防止过量的硫及杂金属原子加速催化剂中毒,且溶剂的加入便于加氢产品的吸附及过滤。从溶剂与原料的相容性考虑,要求溶剂具有苯环或环状结构;从溶剂的易回收性考虑,要求溶剂的沸点低;从最佳温度为279℃考虑,要求溶剂的超临界温度在此温度点附近。因此选择具有环状结构的环己烷、苯及甲苯作为溶剂。溶剂与油按体积比1∶1混合,在压力为9.0MPa、剂油比为0.3、温度为各溶剂临界温度之上5℃的条件下分别加氢7h,结果如图7所示。

由图7可知:苯及环己烷对加氢过程几乎无影响;甲苯对脱PAHs及脱硫有一定的效果,将PAHs的脱除率从51.02%提高到54.29%,产品硫质量分数降至0.5%以下。主要是由于甲苯极性最强,与原料的相容性最好所致。以甲苯作溶剂可以拓宽原料的黏度范围,重芳烃组分可以得到充分利用。若要进一步提高PAHs的脱除率,需更换活性更强的催化剂进行多段加氢,或采取萃取、吸附等其它操作。

图7 溶剂对PAHs脱除率及产品硫含量的影响

4 结 论

采用MATLAB软件对芳烃油加氢脱PAHs过程的单因素实验结果进行神经网络训练,建立BP神经网络模型,预测PAHs脱除率随反应时间、温度和压力的变化趋势,得到脱PAHs的最佳工艺条件为279℃,9.0MPa,7h,预测的PAHs脱除率为47.35%,此条件下的实验值为47.89%,二者偏差为1.13%,说明所建立的模型预测效果较好。最佳剂油比为0.3,PAHs脱除率达到51.02%;添加甲苯溶剂时PAHs脱除率达到54.29%。

[1]谢忠麟.多环芳烃与橡胶制品[J].橡胶工业,2011,58(6):359-376

[2]石威,杨基和,林富荣.萃取法研制环境友好型橡胶操作油[J].石油炼制与化工,2011,42(4):70-73

[3]郑炎松,宋松.用催化裂化油浆制取环保芳烃油的方法:中国,CN 101906317[P].2010-12-08

[4]冯佰荣,马剑锋.一种环保芳烃油的生产方法:中国,CN 102146297[P].2011-08-10

[5]Barrio V L,Arias P L,Cambra J F,et al.Aromatics hydrogenation on silica-alumina supported palladium-nickel catalysts[J].Appl Catal A:General,2003,242(1):17-30

[6]刘迎新,未作君,陈吉祥,等.采用BP神经网络优化间二硝基苯催化加氢的反应条件[J].催化学报,2005,26(1):20-24

[7]汪洋,余定华,孙鹏,等.基于BP神经网络的乳酸脱水制丙烯酸仿真模拟[J].化工学报,2009,60(1):83-88

[8]王国清,杜志国,张利军,等.应用BP神经网络预测石脑油裂解产物收率[J].石油化工,2007,36(7):699-704