原油中氯化物对蒸馏塔的危害及控制措施研究

产 圣

( 中国石油化工股份有限公司安庆分公司,246002)

中国石油化工股份有限公司安庆分公司(以下简称安庆石化)加工的原油为鲁宁管输混合原油。近年来,由于原油中含有氯化物,曾多次发生常减压蒸馏装置结盐、冷换设备腐蚀严重而造成的装置非正常停工事故,不仅影响了装置的正常运行,也给企业带来了很大的经济损失。目前,安庆石化的电脱盐装置能使脱后原油的盐的质量浓度一般都在3 mg/L 以下,但原油加工过程中仍然发生结盐、腐蚀等现象,这说明目前的原油电脱盐工艺条件并不能完全脱除原油中的氯化物。因此,了解原油中氯化物的来源、类型和分布情况,以及其结盐、腐蚀机理,可为进一步研究原油中氯化物的脱除方法和保证生产装置的安全长周期运行提供必要的依据。

1 原油中氯化物的分布

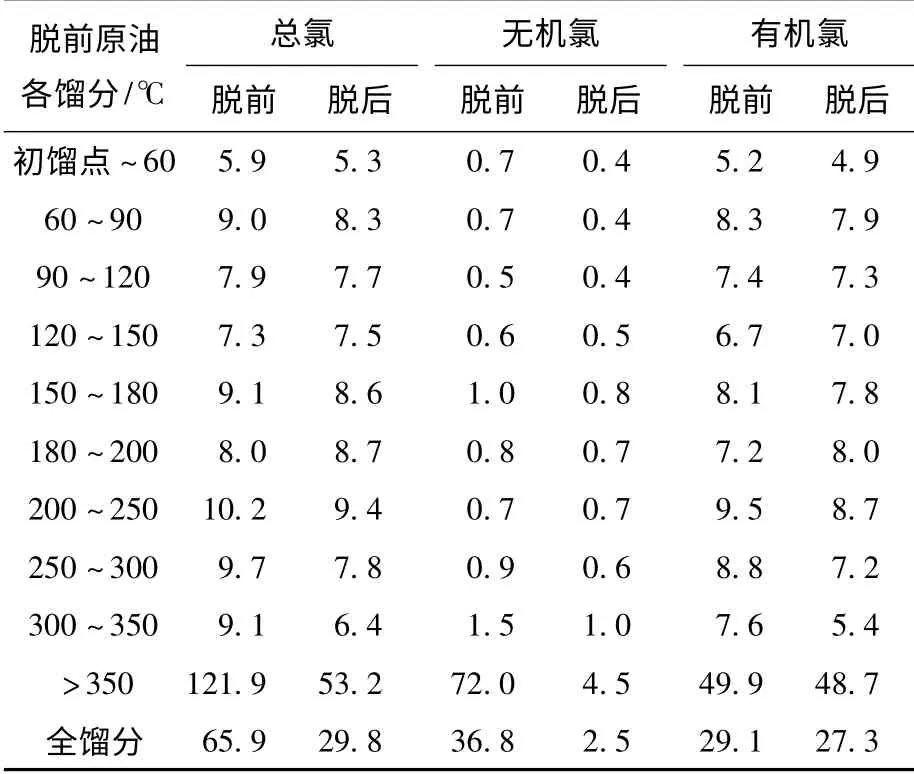

原油中的氯主要分为有机氯和无机氯两大类,且分布在原油的全馏分中,一般情况下重馏分中的氯质量浓度较高。原油中的无机氯主要以无机盐的形式存在,利用电脱盐装置可以有效地脱除大部分以无机盐形式存在的无机氯化物,但在重馏分中仍存在一定量的无机盐。为了研究原油中氯元素的分布,对安庆石化加工的脱前原油、脱后原油进行了实沸点馏分切割,对所得馏分进行了总氯、无机氯及有机氯的质量浓度测定分析。分析结果如表1 所示。

由表1 可知:原油中350 ℃以下的各窄馏分中无机氯质量浓度较低,主要是有机氯;在沸点高于350 ℃的重馏分中,脱前原油的无机氯的质量浓度高达72 mg/L,而脱后原油的无机氯质量浓度则明显减少,为4.5 mg/L,说明电脱盐装置能够有效地脱除原油中的无机氯。原油各馏分中均存在不同质量浓度的有机氯,在轻馏分中有机氯占总氯的比重较大,在重馏分中有机氯的质量浓度绝对值较高,且脱后原油相比脱前原油有机氯质量浓度无明显变化,这说明电脱盐工艺对有机氯的脱除效果远没有对无机氯明显。

表1 电脱盐前后各馏分油氯化物分布 mg/L

2 原油中氯化物的来源

2.1 有机氯的来源

原油中的有机氯化物有不同的来源。部分有机氯化物以某种复杂的络合物形式天然存在于原油中,主要浓缩在沥青质和胶质中,但有机氯化物大部分来源于采油过程中加入的含氯油田化学助剂[1]。近年来,随着中国大批油田进入开采中后期,为了提高采收率,许多油田采用了含有氯代烃的清蜡剂、降凝剂、减黏剂、水处理剂等采油助剂,从而使原油中的有机氯化物大幅度增加。各种采油助剂可按溶解特性分为3 类:能溶于水的称为水基,能溶于油的称为油基,既溶于水又溶于油的称为乳液。其中仅水基类含氯采油助剂通过原油的脱盐脱水可以脱除,因此油基和乳液类的含氯采油助剂是原油中有机氯的主要来源。

2.2 无机氯的来源

在蒸馏过程中无机氯的增加主要源于两类氯化物的水解过程:一种是有机氯化物的水解;另一种是无机氯盐的水解。原油中的有机氯主要成分为C1~C6的氯代烷烃的混合物,据文献[2]报道,根据氯代烷烃的化学性质,这部分有机氯在微碱性条件下会发生水解或热分解从而产生腐蚀性介质HCl。

原油中自然存在的大部分无机盐在电脱盐工艺中可以被有效脱除,但脱后原油中仍剩余一部分未脱净的无机盐,这部分盐主要以NaCl、MgCl2、CaCl2等金属盐的形式存在,在有微量水分存在时,就会发生水解反应。

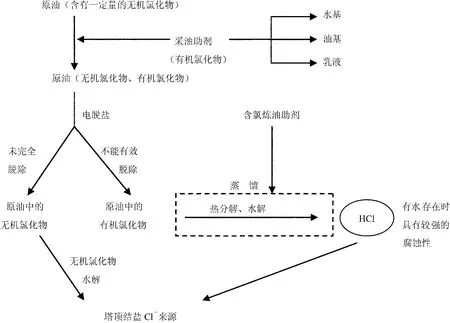

综上所述,在蒸馏过程中无机氯的增加主要来自有机氯和无机氯盐的水解,水解生成的HCI对炼化设备可造成严重的不利影响。原油中氯的来源及无机氯增加机理概括起来如图1 所示。

图1 原油中氯的来源及无机氯增加机理示意

3 氯化物的危害

3.1 氯化物腐蚀机理

常压塔塔顶系统的腐蚀主要是HCl、H2S、H2O 型低温露点腐蚀,这种腐蚀主要由两方面因素引起。

第一是原油中的无机盐,主要包括NaCl、CaCl2和MgCl2,当原油加工过程中的反应体系的温度达到120 ℃以上时,其中的MgCl2和CaCl2极易发生水解,产生HCl 气体;NaCl 在通常情况下是不水解的,但当原油中含有环烷酸和某些金属元素(如铁、镍、钒等)时,NaCl 在300 ℃以前就开始水解,生成HCl 气体,水解生成的HCl 气体随着油气流一起上升而汇聚在塔顶。当HCl 气体处于干态时,对反应设备和管线都不会产生腐蚀作用。而在塔顶冷凝冷却系统中,水蒸气因达到露点而冷凝成凝结水,此时HCl 气体会溶于其中而形成盐酸,由于冷凝系统中的水量很少,同时氨气因为饱和蒸气压较高而无法较快起到中和作用,从而使盐酸的质量浓度可达到1% ~2%,成为一个腐蚀性十分强烈的“稀盐酸腐蚀环境”,对金属产生强烈腐蚀。

第二,由于原油中含有部分H2S 及原油中其他硫化物在260 ℃以上会分解生成的H2S,在酸性条件下,H2S 发生电离作用,对金属产生的腐蚀表现为去氢极化作用,使得塔壁上形成一层FeS薄膜,这层薄膜能对金属起到保护作用。但是当FeS 遇到HCl 时,将会发生反应生成FeCl2,其中的FeCl2极易溶于水,也容易被水汽冲掉,因而会局部剥蚀掉FeS 保护膜,即造成塔顶的腐蚀形态以点蚀最为突出。在这个过程中,对不锈钢腐蚀起主导作用的是HCl,而H2S 加速腐蚀。在整个生产周期中,塔顶的H2S 腐蚀生成FeS 保护膜,FeS 保护膜与HCl 反应生成FeCl2,FeCl2又被水汽冲走,使此处的金属失去保护膜再次与H2S 反应,如此反复循环,大大加速了塔顶的腐蚀。

3.2 氯化物结盐机理

在蒸馏过程中,原油中含氯、含氮化合物在高温和微量水存在的条件下生成HCl 和NH3,HCl和NH3又进一步反应生成NH4Cl。在蒸馏塔下部NH4Cl 高温分解为NH3和HCl,随气相上升至塔顶,当NH4和HCl 的分压之积大于NH4Cl 的平衡常数时,重新生成NH4Cl 颗粒,细小的NH4Cl颗粒溶解在局部低温水相中。在随内回流下降的过程中,温度逐步升高,NH4Cl 逐步失水而浓缩成为一种黏度很高的半流体盐,从气相中“沉积”出来,“沉积”的铵盐吸湿性很强并对设备造成垢下腐蚀,生成FeCl2、NH4Cl 和FeCl2,构成了常压塔顶盐垢的主要成分,同时也与铁锈、杂质等混合在一起附着在塔盘下部,像滚雪球一样互相包裹、粘结,越积越多形成塔顶结盐。随着铵盐盐垢的形成,并在管壁、塔板粗糙面上或死角处停留积聚,在塔内环境条件下还容易发生铵盐垢下腐蚀。

4 预防氯化物危害的措施

4.1 控制氯化物的来源

原油中大部分的无机盐可被电脱盐装置脱除,脱后原油的盐的质量浓度一般控制在3 mg/L以下,因此防治氯化物腐蚀的关键在于对有机氯含量的控制。从原油中氯的来源及无机氯增加机理可知,除原油本身含有的少量有机氯外,有机氯主要来自采油助剂。要彻底消除有机氯的影响,最根本的措施是油田企业杜绝使用各类含氯的采油助剂。早在1991 年原中国石油天然气总公司就发布了在原油生产中停止使用可生成腐蚀性物质的化学药剂的通知,限期停止使用一切油溶性经热裂解可生成腐蚀性物质的化学药剂。

炼油企业有必要加强与原油供应商以及油田开采企业的沟通,同时对新进罐原油增加有机氯含量的分析项目,做到心中有数。如有可能,还可根据本企业炼油装置的承受能力,控制进罐原油有机氯的上限指标。

4.2 使用原油氯转移剂脱除有机氯

充分脱除原油中氯化物盐类,减少水解后产生的HCl,是解决常减压装置结盐及腐蚀问题的有效方法。原油中的有机氯是以氯代烷烃、氯代芳烃、高分子氯化物等形态存在,在电脱盐脱水时,因其不溶于水不能被脱除。原油有机氯转移剂由相转移催化剂、表面活性剂和溶剂等组成,其作用原理是通过相转移催化剂在油相与水相之间不断循环,将原油中的有机氯化合物转化为无机氯化合物(NaCl),并从电脱盐罐的排水中去掉。

安庆石化在实验室动态评价试验结果基础上,开展氯转移剂工业应用试验,取得了良好的效果。

4.2.1 操作条件

电脱盐装置加工负荷为8 ~9.7 kt/d,原油密度为0.91 g/cm3左右,破乳剂为DRC-168,注入点为原油泵116/1 入口,注入量为8 ~12 mg/kg,装置采用3 级电脱盐。

1 级:原油进电脱盐温度为120 ~130 ℃,加水量为4% ~6%,电脱盐罐操作压力为0.75 ~0.9 MPa,电流强度为150 ~250 A,电场强度为520 V/cm,混合强度为50 ~150 kPa。

2 级:加水量为4% ~6%,电脱盐罐操作压力为0.6 ~0.7 MPa,电流强度为5 ~10 A,电场强度为640 V/cm,混合强度为50 ~250 kPa。

3 级:加水量为4% ~6%,电脱盐罐操作压力为0.55 ~0.65 MPa,电流强度为5 ~10 A,电场强度为760 V/cm,混合强度为50 ~250 kPa。

4.2.2 工业试验结果

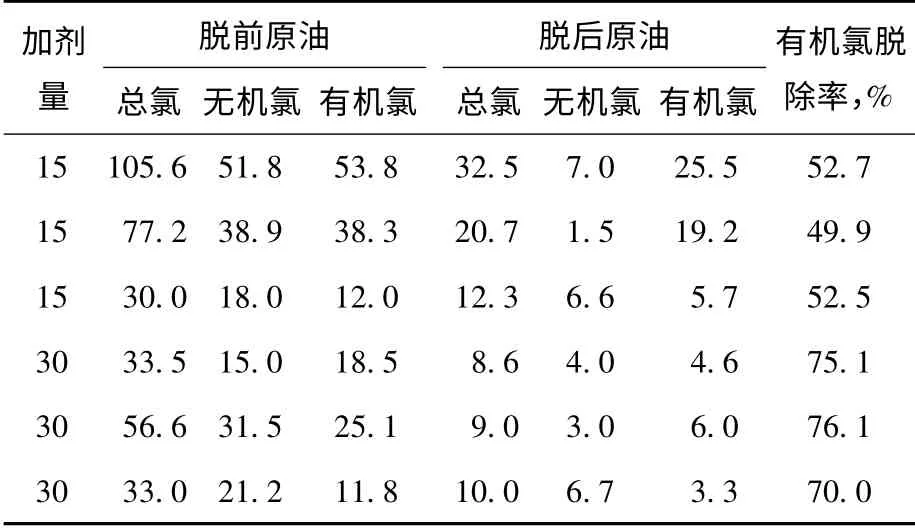

工业试验分为两个阶段,第一阶段将300 kg氯转移剂抽至容108 配剂槽内,即添加量为15 mg/kg,第二阶段的添加量改为30 mg/kg,然后加水稀释。注剂分成4 路,分别注入容107/1、容107/2、容107/3、容107/4,每路注入量相同。原油氯转移剂工业应用试验结果列于表2。

表2 原油氯转移剂工业试验结果 mg/kg

由表2 可以看出:当配剂槽中氯转移剂添加量为15 mg/kg 时,有机氯的脱除率为50%左右;当氯转移剂添加量为30 mg/kg 时,有机氯的脱除率为70%以上。

4.3 使用有机胺中和剂

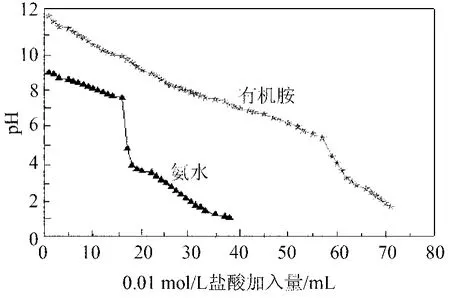

目前在工业生产中普遍采用塔顶注氨操作,氨的质量分数为1.5% ~2.0%,虽然其中和作用对减轻塔顶冷凝冷却系统的腐蚀有较大实际意义,但仍存在两大问题:一是pH 波动大,难以调控;二是由于氨的蒸气压高,在初凝区不易进入液相中和酸性腐蚀介质,对露点部位腐蚀保护不佳,而且注氨过多容易引起氨水受热分解从而造成结盐结垢和垢下腐蚀等问题。有机胺则在这两个方面有很好的表现,既能溶解在初馏水中,与盐酸生成的盐具有低的熔点,且具有较强的中和能力,同时不存在较陡的pH 突跃,中和性能曲线平缓。塔顶pH 对于塔顶的腐蚀有着较大的影响,一般认为,塔顶pH 在6.5 ~7.5 的范围内时,腐蚀最轻微。当pH <6 时,HCl 腐蚀加强;当pH >8 时,H2S 的腐蚀作用增强。因此,“三顶”系统的pH控制在6.5 ~7.5 的范围内较为理想,中和剂的注入可以有效控制塔顶pH。图2 为氨及有机胺的中和曲线,该曲线为用0.01 mol/L 盐酸分别滴加到相同体积的氨水(体积分数为1.5% ~2.0%)和有机胺(体积分数为10%)中pH 的变化情况。从图2 可看出:氨的中和曲线在pH 为4 ~8 区域内有一个突跃区,而有机胺的中和曲线则较为平缓。因此单纯注入氨,pH 很难稳定在一个合理的范围内,如果pH 过高,容易生成NH4Cl,导致垢下腐蚀;如果pH 过低,则容易形成盐酸腐蚀。在塔顶注入氨水,此处温度使NH3·H2O 分解,破坏HCl-H2O -H2S 的酸性环境,可是由于pH 突跃的存在,不能有效地控制此处浓度,而有机胺却无pH 突跃变化。

图2 氨及有机胺的中和曲线

使用有机胺部分或全部代替塔顶注氨,通过发挥有机胺更好的中和性能与缓蚀性能以及强碱与弱碱强酸盐的反应机理来抑制NH4Cl 结晶的生成及低温露点腐蚀和垢下腐蚀的发生。

美国于20 世纪60 年代开始研究并使用有机胺部分或全部替代注氨,作为中和剂或缓蚀剂来使用。美国西海岸某炼油厂,由于常减压装置结盐问题于20 世纪90 年代开始尝试使用塔顶注有机胺解决结盐问题,采用单乙醇胺(MEA)、二甲基异丙醇胺(DMIPA)的复配水溶液作为中和剂,具体配比为w(MEA)∶w(DMIPA)∶w(H2O)=23.5∶14∶62.5,运行效果良好。

4.4 优化操作条件

(1)适当提高蒸馏塔顶温度。提高蒸馏塔顶温度,相当于间接降低了水蒸气的露点温度。应选择适宜的塔顶操作温度,尽量提高蒸馏塔顶油汽分压,从而有效降低蒸馏塔顶水的分压和沸点,将蒸馏塔顶温度控制在比对应塔顶水分压下的水蒸气饱和温度高5 K 以上,保证蒸馏塔内不形成液态水。

(2)调整蒸馏塔顶循取热流程,提高顶循返塔温度,使之不会降到水蒸气露点以下,减少水蒸气冷凝的机会。

(3)在蒸馏塔顶空冷入口增加水洗管线。当发现蒸馏塔顶到汽油罐压力增加时,引入适量软化水到蒸馏塔顶,NH4Cl 盐分溶解在水中,进入塔顶分液罐,由泵送出装置。

5 结论

(1)原油中的有机氯主要来自油田开采过程中加入的油溶性含氯助剂,且这些有机氯无法通过电脱盐装置脱除,并在原油蒸馏过程中分解形成HCl,严重威胁了装置的安全生产。

(2)在蒸馏过程中,原油中含氯化合物和含氮化合物在高温和微量水存在的条件下生成HCl和NH3,NH3和HCl 又进一步反应生成NH4Cl。在蒸馏塔下部NH4Cl 高温分解为NH3和HCl,随气相上升至塔顶,当氨和氯化氢的分压之积大于氯化铵的平衡常数时,重新生成NH4Cl 颗粒,细小的NH4Cl 颗粒溶解在局部低温水相中。在随内回流下降的过程中,温度逐步升高,NH4Cl 逐步失水而浓缩成为一种黏度很大的半流体盐,从气相中“沉积”出来,“沉积”的铵盐吸湿性很强并对设备造成垢下腐蚀生成FeCl2,NH4Cl 和FeCl2构成了常压塔顶盐垢的主要成分,同时也与铁锈、杂质等混合在一起附着在塔盘下部,像滚雪球一样互相包裹、粘结,越积越多形成塔顶结盐。

(3)由于原油中的有机氯主要来源于油田开采过程中加入的含氯油田化学助剂,所以减少原油中有机氯化物最根本的措施就是杜绝生产和使用各类含氯油田化学助剂,尤其是油溶性的含氯油田化学助剂。

(4)使用原油氯转移剂也是减少原油中有机氯化物的有效措施之一。安庆石化原油氯转移剂工业应用试验结果表明,当氯转移剂添加量为15 mg/kg 时,有机氯的脱除率为50%左右;当氯转移剂添加量为30 mg/kg 时,有机氯的脱除率为70%以上,可有效脱除原油中有机氯,减少原油中氯化物所造成的危害。

(5)使用有机胺部分或全部代替塔顶注氨,通过发挥有机胺更好的中和性能与缓蚀性能可有效抑制NH4Cl 结晶的生成及低温露点腐蚀和垢下腐蚀的发生。

[1] 张晓静.原油中氯化物的来源和分布及控制措施[J]. 炼油技术与工程,2004,34(2):14 -16.

[2] 樊秀菊,朱建华.原油中氯化物的来源分布及脱除技术研究进展[J].炼油与化工,2009,20(1):8 -11.