基于PLC的高炉上料控制系统硬件设计与配置

毕艳国 徐荣兴

芜湖新兴铸管有限责任公司炼铁部,安徽 芜湖 241002

1 概述

高炉上料系统是保证高炉正常生产的关键。高炉冶炼原料必须通过上料系统的主卷扬料车输送到高炉炉缸内,它的稳定直接关系到高炉的正常运行。通过对国内外高炉三电系统的分析,高炉上料系统是一个复杂而繁琐的控制系统,具有设备分散,控制点多等特点。为了提高高炉上料的效率,必须采用高效可靠的控制系统和控制设备。

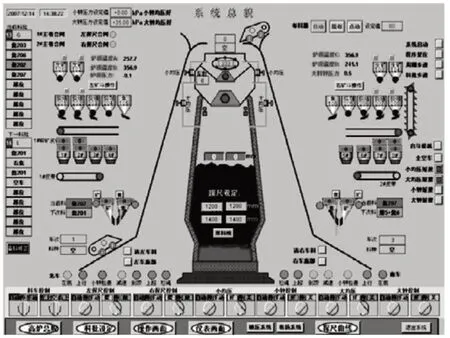

2 高炉上料系统

高炉上料系统的构成如图1所示,本图是某厂3#高炉监控系统主画面。

图1 某厂3#高炉监控系统主画面

高炉上料系统主要由槽下备料系统、料车卷扬系统和上料液压系统组成。槽下备料系统由多个料仓组成,这些料仓分别储备焦碳、烧结矿、球团矿等原料,上料时通过主皮带送给中间斗;料车卷扬系统是把中间斗送来的原料送到高炉料钟里面,再由料钟放到高炉内进行熔炼;上料液压系统就是通过程序控制,在合适的时间打开槽下料仓和高炉大小均压阀及料钟,分别把仓斗里的原料送入中间斗和把料钟里的原料送入炉内进行冶炼。

3 PLC硬件系统设计与配置

本控制系统采用集散控制系统,用上位机集中配料并监控,下位机采用PLC及其分站控制现场设备的运行,从而达到可靠控制上料和集中管理的目的。

为综合PLC和PC机工作站各自的优点,又降低成本,本设计采用了在高炉上料生产线上使用PLC+PC工作站的集散型操作管理站的硬件组态[1]。这种配置的特点是控制可靠、设置灵活,具有很好的人机界面及强大的图形、信息(数据)处理功能、网络系统简单,各操作站之间互换性好,是高炉上料控制系统的一种理想选择。

本系统由于现场设备分散,不宜将所有PLC模块都集中到一起来控制,这样将浪费太多的电缆,运行过程中故障率也大大增加,为此充分利用S7系列PLC的扩展功能,将PLC模块分成4个分站来控制,它们之间用IM接口模块,通过Profibus协议进行通信,4个分站的网络结构如图1~2所示。

图2 分站网络结构图

1)中央基板和PS电源 CPU CP模块的设计

中央基板是用来安装CPU和CP模块的,中央基板有UR1 UR2 UR2-HCR2等集中型号,UR1 UR2型基板作为中央基板时,可安装除接收IM外的所有S7-400模块。UR2-H基板用于在一个基板上安装两个中央基板或两个扩展基板,CR2基板用于安装分段的中央基板。本系统中央基板主要用来安装PS电源模块、CPU模块和CP模块,其余的模块都安排在分站上安装,因此本系统选择UR2基板作为中央基板最为合适。UR1和UR2基板的技术特性如表1所示。

表1 UR1和UR2基板的技术特性

本系统控制的点数多,程序复杂,分站点也较多,因此本系统选用CPU414-2DP型CPU,CPU414-2DP内置256K字节RAM,可扩展64MB快闪存储卡FEPROM,可扩展最大64MB存储卡RAM;带后备电池,使数据在断电时不丢失;S7计数器256个,计数范围从1到999;S7定时器256个,计时范围10ms~9990s;OB块最大容量64K字节;FB和FC程序块最多256个;有一个MPI/Profibus通信接口和一个专为Profibus通信接口,可组态两个DP网;额定电压24VDC,典型电流总线消耗1.5A,最大1.6A。

CP通信模块选用CP443-1,它支持工业以太网和TCP/IP协议,电源模块选用PS407 -10A,它足以满足本系统的要求。

2)槽下备料分站PLC模块的设计

槽下备料分站主要控制各个料仓的振动筛和给料机的运行共有14个给料机,8个振动筛,因此需要,还有主皮带的运行,全都是数字量信号。它的输入点有各个振动筛和给料机的运行、故障信号,共有14台给料机,8台振动筛,因此需要44个输入点;皮带跑偏信号,有2条主皮带1条碎矿皮带,需3个输入点;各个仓闸门的开位、关位信号,共有12个仓,需24个输入点;根据程序的设计,每个料仓还设计有料空、料满、允上料、允放料信号,这些信号由称量PLC发出,共有12个料仓,需48个输入点。因此槽下备料分站共需44+3+24+48=119个输入点,本系统选用DI32×DC24V数字量输入模块,一个模块有32个数字量输入通道,为了留有一定的扩展余量,本站用了6个DI32×DC24V数字量输入模块。它的输出点主要有各个振动筛和给料机的启动,还有2条主皮带和1条碎矿皮带的启动,共需要12+12+3=27个输出点,本系统选用DO32×DC24V/0.5的数字量输出模块,它有32个数字量输出通道,为了给今后的扩展留有余量,选用2个DO32×DC24V/0.5A数字量输出模块。

3)槽下操作台分站PLC模块的设计

槽下操作台主要的功能是在PLC与上位机通信中断的情况下,能手动上料,它还负责各个仓门的开关。

输入点有各个振动筛和给料机的自动和手动选择,需48点;皮带的自动和手动选择,需6点;仓门的自动选择,手动开,手动关,12个仓门需36点;探尺、料车、均压、料钟等的自动选择,手动开和关,共需要35点,因此共需要48+6+36+35=125个输入点,本站设计了4个DI32×DC24V的数字量输入模块。

输出点主要是控制各个仓门的开和关,共需12×2=24个输出点,还有卷扬和探尺的8到9个指示灯。因此本站设计了2个DO32×DC24V的数字量输出模块。

4)液压分站PLC模块的设计

液压分站主要负责12个仓的开关、大小均压阀的开关、大小钟的开关和3台液压泵的启停工作。

输入模块的配置:12个仓的开和关信号需24个输入点,大小均压及大小钟的开和关信号需8个输入点,3台泵的运行和故障信号需6个输入点,因此共需要24+8+6=38个输入点,为此配置了2个DI32×DC24V的数字量输入模块。

输出模块的配置:12个仓的开和关需24个输出点,大小均压及大小钟的开和关需8个输出点,3台泵的启动需3个输出点,因此共需要24+8+3=35个输出点,为此配置了2个DO32×DC24V的数字量输出模块。

5)卷扬上料分站PLC模块的设计

卷扬上料分站主要负责料车、探尺、布料器的运行;直流调速控制柜的运行状态的监视;料钟系统的运行状态。

数字量输入点有料车的状态点,有减速、低速检查、上限、超极限、松绳、小钟检查、料车底部等信号,由于是双料车,因此需要7×2=14点;直流调速控制柜运行状态有系统进线合闸、系统输出合闸、系统故障、系统工作等信号,本系统有一用一备两个控制柜,因此需要4×2=8个输入点;料钟的开关信号有8个;探尺的运行状态有合闸、集中、故障、零位、上限、下限、超上限。本系统采用双探尺探测料面,因此需要7×2=14个输入点;还有布料器的位置检测需要7个输入点,为此本站设计了3个DI32×DC24V数字量输入模块。

输出模块主要用来控制料车、探尺、布料器的运行,所需输出点不多,本站设计了1个DO32×DC24V数字量输出模块。

本站还设计了1个AI8×12BIT的模拟量模块,用来检测电机电流等信号。本站还需要检测料车和探尺的实时位置,为此设计了3个FM365 COUNTER高速计数模块,用来接收光电编码器发出的脉冲信号,实时记录料车和探尺的位置。

4 结语

分析了某厂高炉上料系统硬件的设计,包括系统硬件的组成、网络结构特点,明确了系统所采用的PC+PLC的集散式控制的硬件组态配置;对项目的创建步骤、模块地址选择、模拟量信号的类型定义进行了说明。该硬件系统在使用过程发挥了DCS集散控制的优越性,现场Profibus-DP网络数据传输稳定、运行可靠,降低因线路故障带来的故障维修率的同时也减少了设备线路敷设的成本投资;PLC主站和上位操作站之间的通信也是利用技术成熟的工业以太网保证了大数据量传输的快速响应。

[1]唐建军,李长荣,洪新.PLC控制技术在钢铁工业中的应用[J].钢铁研究,2003.8.

[2]张大尉,王华强.PLC在高炉监控系统中的应用[J].仪器仪表用户,2005.6.

[3]王华强,高云,郑莹莹.基于PLC的高炉槽下控制系统[J].仪器仪表用户,2005.6.

[4]庄剑杰. 新技术在3钢3号高炉检测与控制中的应用[J]. 基础自动化,2002.4

[5]ShenQg iangX, . Z. Gaol,X ianyZi huang.PLC-basCeodn troSl ystems for IndustriPalr oductioonf FuelA lcohol[J].IEEInEt ernatio nCaolnference on Industrial Technology, 2002.