重钢斜板沉淀池刮泥排泥方式分析与改造

肖成成

(重钢股份有限公司能控中心,重庆 401254)

1 前言

重钢所有生产、生活用水均由中央水处理站工业水处理系统处理后供出,处理工艺中设计有6 格絮凝斜板沉淀池,起到对长江原水净化处理的主要作用,处理能力150000 t/d。斜板沉淀池设计刮泥排泥方式是采用刮泥小车将池底污泥刮至积泥坑内,再利用水池静压力通过管道将积泥坑内的污泥排出。但该刮泥方式在实际运行中,经常出现刮泥小车翻车、牵引钢丝绳被剪断等故障,严重影响了系统的产水能力,实为影响系统安全运行的一大隐患。由于刮泥小车故障,絮凝沉淀池须停止产水,导致整个工业水处理系统的产水能力不足即无法满足公司生产的正常用水。因此,急需对斜板沉淀池的刮泥排泥方式进行分析、评估和改造。

2 斜板沉淀池刮泥排泥方式存在的问题

2.1 斜板沉淀池构造

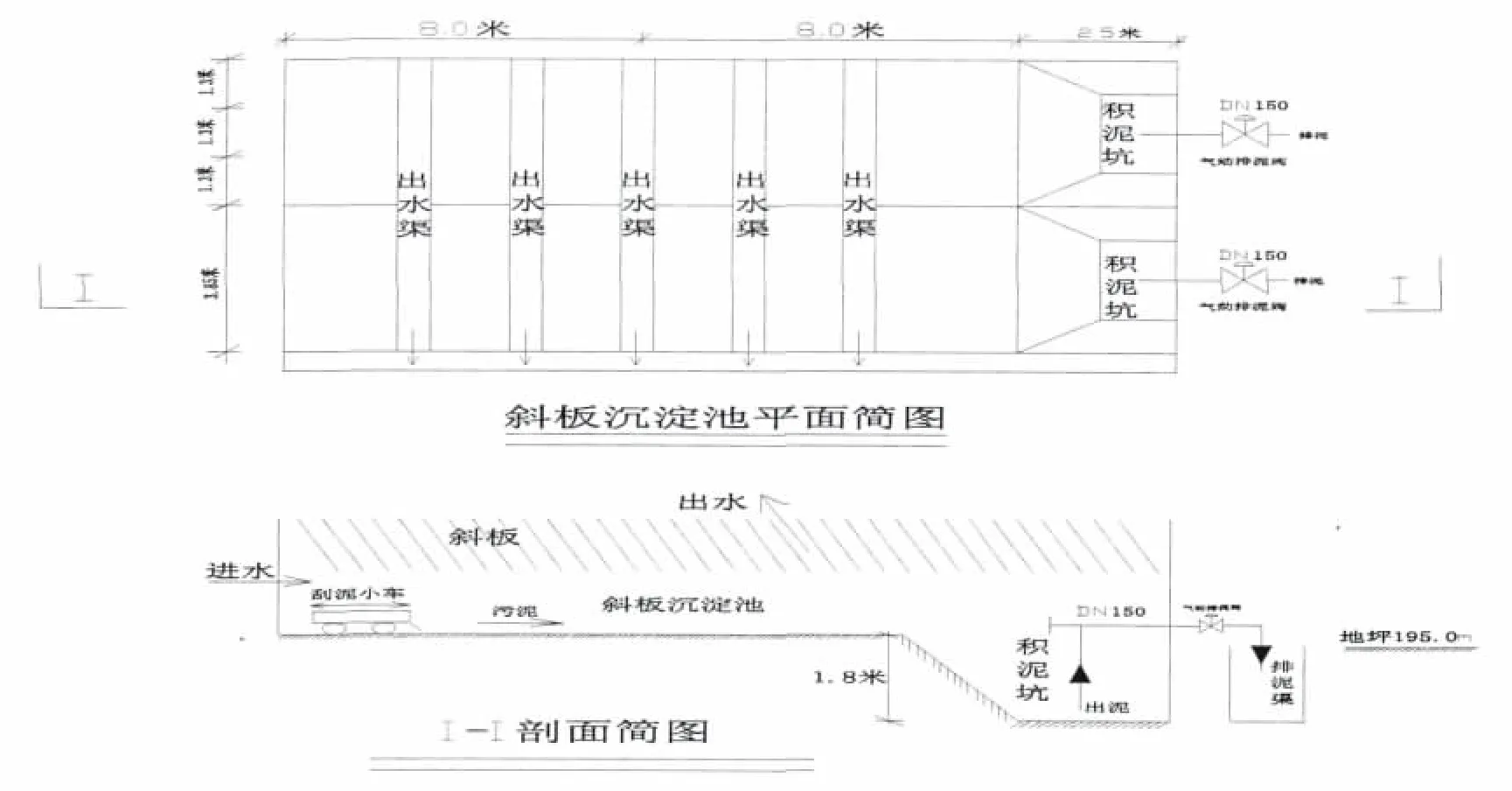

重钢絮凝沉淀池由星型絮凝池? 斜板沉淀池组成,絮凝池采用斗式底部排泥,斜板沉淀池采用刮泥小车刮泥,重力排泥方式。结构简图见图1。

2.2 运行工况

6 格斜板沉淀池日处理能力150000 t,24 h 连续运行。每格沉淀池有一台减速机驱动装置,通过钢丝绳驱动两台刮泥小车来回行走,水池底部小车沿池底轨道运行。当一个小车受力前行开始刮泥时,另外一个小车不刮泥开始返程。水池出水浊度设计小于10 NTU。

2.3 存在的问题

图1 斜板沉淀池结构示意简图

在日常运行中,经常出现小车翻车、脱轨、钢丝绳被剪断、刮板被拉脱落等问题,针对这些问题我们经过仔细分析后,实施了一系列的改进措施,如:(1)更换了所有已断或者出现裂纹的钢丝绳;(2) 制作了统一的混凝土块安装在小车上,增加小车负重,防止脱轨、拉翻;(3)校正了所有钢丝绳导向滑轮,防止钢丝绳与滚轴边缘摩擦破损;(4) 重新加工制作了刮板轴销,防止刮板脱落。通过以上措施,解决了小车刮板脱落的问题,但未能解决小车翻车、钢丝绳被剪断的问题。各刮泥小车在运行一个月左右仍然出现了翻车、脱轨、钢丝绳被剪断问题。为此,综合评估分析认为,该小车刮泥方式存在设计上的缺陷,已无法满足系统的运行要求。当其中一个小车受牵引力开始带负荷刮泥时,另外一个小车不带负荷返程,此时不带负荷小车一端的钢丝绳处于松弛状态,就容易造成不带负荷小车受力不平衡,出现翻车、脱轨问题。松弛状态的钢丝绳也很容易脱离导向滑轮,造成与滑轮边缘的摩擦继而出现钢丝绳被剪断的问题。

3 斜板沉淀池刮泥排泥方式改造

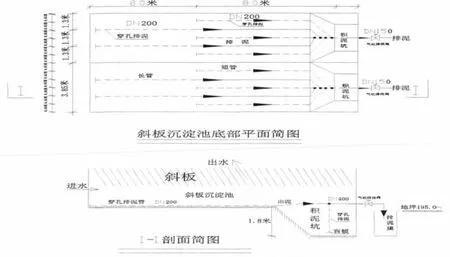

停止使用已无法满足系统正常生产的刮泥小车,将斜板沉淀池的小车刮泥方式改为穿孔排泥方式,由动态刮泥改为静态排泥。改造后见图2 所示。

图2 斜板沉淀池刮泥排泥改造示意简图

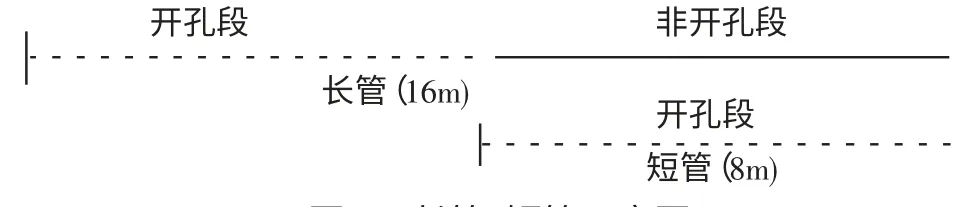

因水池结构原因,利用原DN150 排泥管道和自动排泥程序。因斜板沉淀池池体较长,故需使用长管和短管两种规格的排泥管道,管径均为DN200。另外,为了较好地保证排泥效果,长管排泥管道前半段不开孔,后半段开大小为DN40 孔径,短管排泥管道全开大小为DN30 孔径。见图3、图4。

图3 长管、短管示意图

图4 开孔示意图

如图4,为了保证池底污泥不积聚在管道内堵塞管道,管道两侧孔洞应与管道重力线成45°。管道单侧孔洞间距为300 mm,两侧孔洞相对中心线间距为150 mm 即交错布置。在安装穿孔管道时,一定注意将孔洞向着池底方向布置即孔洞与地面垂直线成45°角。

4 改造效果

于2010 年7 月对1#斜板沉淀池进行了实验性改造,改造后根据长江原水浊度设定沉淀池的排泥周期为每2 h 一次,每次排泥1.5 min。运行一个月左右打开水池人孔对水池和排泥管道进行了检查,结果显示池底并无明显积泥,管道内也无堵塞情况。另外,1#水池一个月的出水浊度均保持在3.4 NTU左右,达到系统设计产水水质要求,但运行发现每次排泥时,斜板沉淀池位于排泥出口端产水出现浑浊情况,时间约1 min,经分析认为系排泥周期短造成池底污泥上浮后再次沉降的时间不够所致。遂将排泥周期变更为4 h,运行一个月后打开水池检查未发现排泥管道堵塞,池底积泥问题,也未再出现污泥上浮问题。于2011 年1 月开始对其他5 格斜板沉淀池的排泥方式进行改造,2011 年5 月结束。运行至今,6 格斜板沉淀池均排泥正常,产水浊度5 NTU 左右。从6 格斜板沉淀池穿孔排泥的运行情况看,改造效果较好,说明如下:

(1)系统排泥正常,排泥管道未堵塞,池底未积泥。

(2)斜板沉淀池出水浊度一般为3~5 NTU,小于10 NTU,达到设计要求。

(3)采用穿孔排泥方式,相比原小车刮泥方式,既避免了对刮泥小车检修还节约了运行小车消耗的电费。

(4)系统生产运行安全可靠。

5 经济效益

使用穿孔排泥方式代替原刮泥小车刮泥方式,避免了因刮泥小车故障而产生的检修工作量,停止使用刮泥小车驱动电机后还节约了因此而产生的电费。产生的经济效益计算如下:

(1)节约电费:共12 个刮泥小车,刮泥机电机功率是3 kW、380 V,电费单价按照0.5 元/kW·h 计算,则年节约电费=单台电机功率×运行天数×电费电价×刮泥台数=3×365×24×0.5×6=78840 元。

(2)节约取水费:若刮泥小车故障,须排尽水池内约1400 m3水量,造成了水耗的增高,改造后节约了此部分水量,共有6 格水池,取水综合单价按照0.4元/m3计算,每格水池每月排水一次,则年节约取水费用=每格水池排水量×6 格×取水综合单价×12 月=1400×6×0.4×12=40320 元。

则,年直接经济效益=年节约电费+年节约取水费用=78840+40320=119160 元。

6 结束语

通过此项改造,彻底消除了重钢工业水处理系统中隐患,保证了系统的产水能力和公司正常生产用水。将斜板沉淀池的动态机械刮泥方式改造为静态的穿孔排泥方式,既避免了因动态设备故障而产生的检修工作量,还节约了转动设备所耗的电费,同时还节约了因检修所排水量,是最安全最佳的保安改造措施。另外,在斜板沉淀池底部的平池里使用穿孔排泥较少见,此项改造可为同类型水池的排泥改造提供参考。