Ø4mm高压聚四氟乙烯软管组件脉冲断丝现象的分析与处理

马朋升 曹 羽

上海市塑料研究所 (上海 200090)

0 前言

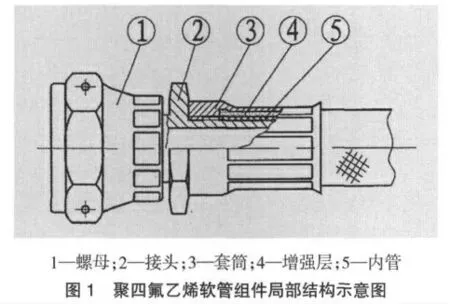

高压聚四氟乙烯软管组件(以下简称软管组件)属航空航天B类产品,通常由导电的聚四氟乙烯内管、不锈钢丝增强层和两端组装的金属连接件(接头、螺母和套筒)组成,如图1所示。广泛应用于设备的液压、冷气系统中[1],通过传输气、液介质达到压力和能量的传输。

作为传递操控舵面、控制飞行器的液压力和能量“韧带”的软管组件,在脉冲试验和实际使用过程中,由于设计、制造原因或未按规程试验、安装等原因,加上受到高、低温环境,工作介质的压力脉冲等作用,增强软管存在着钢丝增强层断丝、内管爆破、软管在接头处泄漏(如图2所示)等问题,对设备安全造成严重隐患,由于软管泄漏致使系统压力丧失从而引发事故的事例屡见不鲜[1]。

影响软管组件质量的因素主要有聚四氟乙烯内管的性能、增强钢丝的增强角度、软管与增强钢丝层之间的张力配合、软管装配时的扣压量及接头的结构形式等[2]。为保证软管组件的质量稳定性和可靠性,需开展一系列的鉴定试验和质量一致性检验对软管组件进行试验验证。其中,脉冲试验是检验聚四氟乙烯软管组件最重要的试验之一,从某种程度上反映了软管组件的寿命。

根据GJB2837—1997的要求[3],高压软管组件在脉冲试验前需进行腐蚀预处理,其盐溶液的浓度直接影响脉冲试验的成败。因此,需在试验过程中严格控制盐溶液的浓度,并对试验过程进行实时监控,以有效保证软管组件试验的可靠性。

本文主要通过对Ø4mm高压软管组件在脉冲试验过程中发生的断丝、爆破现象进行理论分析和试验对比,解决目前钢丝增强层断丝和爆破的问题,以期建立故障模型,为后续软管组件的研制提供可靠有效的帮助。

1 故障现象

2011年8月,某批Ø4mm高压(21MPa)聚四氟乙烯软管组件在脉冲鉴定试验(6根)时,其中两个型号软管组件分别进行至74647次和111751次时出现管体爆破现象,故障现象如图3所示。

2 故障定位

对比2011年6月同批次软管组件脉冲试验情况,6根试验软管组件全部通过35万次(指标值25万次)无泄漏,而两组试件所有技术状态均相同,完全可以排除生产环节出现问题的可能性。

经查原始记录,6月份试样经腐蚀和老化预处理后直接进行脉冲试验,而8月份试样腐蚀预处理20d后才进行脉冲试验。两轮脉冲试验唯一区别在于腐蚀预处理后的放置时间问题。根据上述问题初步分析推测,8月份试验件由于放置时间过长,导致腐蚀预处理后沉积于标牌附近的盐溶液浓度急剧增大,对钢丝增强层造成额外损伤(甚至断丝)。在脉冲试验过程中不足以承受如此高的脉冲峰值压力(150%的工作压力),导致软管组件泄漏。

以下分别从理论和试验两个方面进行分析,以论证上述初步分析的正确性。

3 故障分析

3.1 机理分析

3.1.1 不锈钢丝耐腐蚀机理[4]

不锈钢丝具有良好的机械性能和耐腐蚀性能,其中Cr和Ni是其获得耐腐蚀性能最主要的合金元素。Cr和Ni使不锈钢丝在氧化性介质中生成一层十分致密的氧化膜,使不锈钢丝钝化,降低了不锈钢丝在氧化性介质中的腐蚀速度,使不锈钢丝的耐腐蚀性能提高。

3.1.2 氯离子-钝态金属腐蚀机理[4-5]

处于钝态的金属仍有一定的反应能力,即钝态膜的溶解和修复(再钝化)处于动态平衡状态,当介质中含有活性阴离子(如Cl-)时,平衡便受到破坏,溶解占优势。氯离子使钝化金属转变为活化状态的机理主要有以下两种观点:

(1)成相膜理论

由于氯离子半径小,穿透能力强,很容易穿透钝化膜内极小的孔隙,达到金属表面,并与金属作用形成可溶性化合物,使钝化膜的结构发生变化,金属产生腐蚀。

(2)吸附性理论

氯离子是一种活性非常强的阴离子,有很强的可被金属吸附的能力,会优先被金属吸附,并从金属表面把氧原子置换掉。因为氧决定着金属的钝化状态,氯离子和氧争夺金属表面上的吸附点,甚至可以取代吸附中的钝化离子,与金属形成氯化物。氯化物和金属表面的吸附并不稳定,形成了可溶性物质。结果氯离子的存在对金属的钝态起到了直接的破坏作用,从而导致了腐蚀的加速。

3.1.3 钢丝增强层腐蚀断丝机理分析

脉冲试验件钢丝增强层(牌号:OCr18Ni9,奥氏体不锈钢)外别有铝标牌,根据铝材特性,腐蚀预处理时,NaCl溶液中的氯离子极易腐蚀铝标牌,并且向标牌处大量富集,造成铝标牌附近不锈钢丝层氯离子溶度远高于其他部位。清洗时,由于铝标牌的存在,会导致氯离子清洗不完全,大量滞留在软管组件钢丝层中。根据上述理论分析,由于软管组件铝标牌附近富集氯离子(高浓度氯离子溶液),保护不锈钢丝增强层的钝化膜极易破坏,出现点蚀,降低钢丝的强度。腐蚀试验完成后,迅速完成脉冲试验,氯离子尚不足以对不锈钢丝增强层造成严重影响,但是放置一段时间后,其对钢丝增强层的腐蚀破坏将是致命的。

同时,根据应力腐蚀失效[5]原理,脉冲试验时,软管组件在180℃高温条件下承受循环应力作用,在此过程中钢丝增强层需承受拉应力和循环交变应力。由于富集于铝标牌附近氯离子未被完全冲洗掉,且环境湿度相对较高,形成了应力腐蚀和腐蚀疲劳的条件,导致钢丝出现缺陷,强度降低,在不断承受脉冲压力过程中,出现钢丝断裂,一旦钢丝增强层不足以承受脉冲压力,就会导致软管组件爆破、失效。

3.2 对比试验

为验证机理分析的正确性及铝标牌的存在对钢丝强度的影响,设计人员开展了一系列的对比试验。

3.2.1 腐蚀试验

为验证腐蚀预处理对铝标牌附近钢丝强度的影响,选取2根1m长的Ø4mm高压管,并在多处别以标牌,根据GJB2837—1997的要求进行腐蚀处理。腐蚀后外观图见图2-a、图2-b,铝标牌存在严重腐蚀,同时管体表面残留较多白色粉末状物质(味咸,其主要成分为NaCl,腐蚀后未清洗留存)。在腐蚀处理过程中,该部位钢丝始终处于高浓度(远远高于腐蚀NaCl溶液的浓度)环境,腐蚀处理后放置在空气中时,NaCl易吸收水分,从而导致不锈钢丝强度降低,甚至断丝。

由此可以说明,在铝标牌被腐蚀后,不锈钢丝与铝标牌形成原电池,加速了不锈钢丝的腐蚀。

3.2.2 对比试验

试验采用4根Ø4mm高压软管(不含接头),分别对其采取如表1所示的处理方案。4种方案腐蚀处理后钢丝增强层外观分别如图3~图6所示。

表1 腐蚀处理方案

对比图3和图4,带标牌腐蚀并清洗后的钢丝增强层内侧仍残余少量黄白色粉状物质,说明即使经过清洗也无法彻底去除富集的NaCl粉末。而未别标牌处清洗效果良好,几乎未发现残余NaCl粉末。

对比图4和图5、图6,图4中钢丝层上的粉状物较少,说明清洗后对腐蚀程度有一定的降低作用。而图5、图6中确实存在明显的生锈现象,并有少量钢丝断丝。

上述两组对比试验可以说明,对软管组件进行清洗可以降低NaCl盐溶液对钢丝增强层的腐蚀,在一定程度上保护了钢丝增强层。但当在管体上别有标牌时,无法完全清洗掉标牌处的NaCl,在脉冲试验时就会继续腐蚀钢丝增强层。同时,在该部位腐蚀的铝标牌和钢丝增强层形成原电池,加速了不锈钢丝的腐蚀,钢丝增强层强度降低,甚至断丝,增强作用失效。

为有效验证腐蚀后软管组件不锈钢丝层强度是否降低,分别对上述4种方案腐蚀后的钢丝进行拉伸试验。每半段管体随机选取20根长度大于300 mm的钢丝进行拉伸强度试验,试验结果见表2。

表2 钢丝拉伸强度试验数据统计

3.2.3 数据分析

根据表2相关数据进行分析。

(1)清洗因素

对序号2和序号3的试验结果进行比较,序号2处理形式中清洗过的软管组件钢丝拉伸强度平均值为2103.82MPa(多标牌)/2109.47MPa(一个标牌),序号3未清洗过的软管组件钢丝拉伸强度平均值为1981.03MPa(多标牌)/1979.58MPa(一个标牌)。

由此两组数据可以看出,清洗过的软管组件钢丝拉伸强度平均值高于未清洗的软管组件约6%,说明清洗对经过腐蚀处理后的软管组件钢丝拉伸强度有较大的影响,再考虑到试验状态只放置了一周,如放置时间延长,则影响更大,这就造成了此次脉冲试验中试验件钢丝性能下降,从而导致最终的试验失败。

(2)标牌因素

对序号3和序号4的试验结果进行比较,不同点在于有无标牌,序号3别有标牌的软管组件钢丝拉伸强度平均值为1981.03MPa(多标牌)/1979.58 MPa(一个标牌),序号4无标牌的软管组件钢丝拉伸强度平均值为2125.72MPa(无标牌)/1982.88 MPa(一个标牌)。从两组数据可以看出,无标牌的软管组件钢丝拉伸强度平均值高于有标牌的软管组件约4%。说明标牌对经过腐蚀处理后的软管组件钢丝拉伸强度有一定的影响。

(3)随机因素

在拆钢丝的过程中难免对钢丝有轻度的拉、折现象,对钢丝强度也会造成影响。如序号1的处理形式是首次拆钢丝,在切割钢丝和拆钢丝的过程中手法生疏,较多钢丝有折痕。目前尚不清楚这种状态会对钢丝强度有多大影响,最终选取10根较好的钢丝进行试验,其试验数据离散性较大且数值较低,与理论分析(该状态钢丝受腐蚀影响最小,钢丝强度应最高)相比相差较大。

3.3 化学物质分析

对软管管体上的白色粉末物质进行化学组成分析。经分析确定,白色粉末主要包括Fe3+、Al3+、Na+、Cl-等元素。

由此可以看出,高浓度的Cl-及长时间存放,是导致软管组件钢丝增强层强度下降,造成脉冲试验发生泄漏最主要的原因。

4 措施

4.1 预防措施

为有效避免类似故障重复出现,设计人员拟采用以下措施解决:

(1)采用不锈钢标牌,取代铝标牌,同时别于套筒处,以有效防止Cl-在标牌处富集和清洗不完全;

(2)腐蚀预处理后24h之内,须直接进行脉冲试验,不允许滞后停留,以有效防止腐蚀处理后放置时间过长而导致钢丝额外损耗。

4.2 措施的有效性

自2011年11月采取以上措施至今,未再出现腐蚀预处理后钢丝断丝现象。由此可见防止钢丝增强层某些部位Cl-的富集和减少腐蚀预处理后脉冲试验前的放置时间可有效防止钢丝性能的降低。

5 结论

通过机理分析、解剖分析和对比试验,主要形成以下几方面的结论:

(1)故障定位准确,发生原因与腐蚀机理完全吻合;

(2)采取的措施合理有效,避免了上述故障问题的再次发生;

(3)该故障现象的出现,帮助设计人员补充完善了故障模式分析模型,对于研制过程中软管组件故障定位及解决措施提供了有力的保障和支持。

[1]李明武,商士吉.我国含氟塑料成型加工行业的发展与应用[J].中国科技成果,2004(16):16-19.

[2]张园春.高压聚四氟乙烯软管组件金属接头的设计.上海化工,2010,35(6):11-14.

[3]GJB2837—1997.聚四氟乙烯软管组件规范[S].

[4]http://wenku.baidu.com/view/319ce41fff00bed5b9f31d49.html.

[5]http://wenku.baidu.com/view/cf835e61caaedd3383c4d30c.html15.