1025t/h燃煤锅炉排渣系统干排渣改造经济技术分析

任建文

(大唐湘潭发电有限责任公司,湖南 湘潭411102)

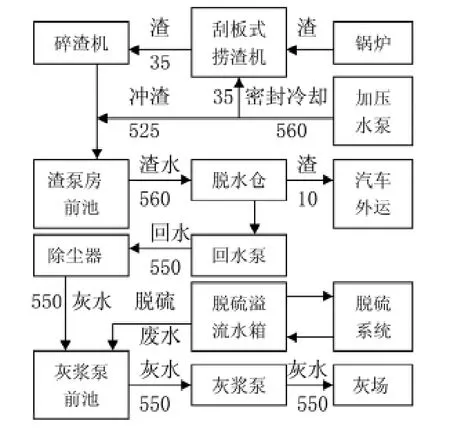

大唐湘潭发电有限责任公司#1,#2 机组分别于1997年12月、1998年09月并网发电。锅炉为1025 t/h 四角喷燃亚临界自然循环汽包锅炉,排渣方式采用连续湿排,每台锅炉配备2 台捞渣机,排渣工艺见图1。炉底排渣由捞渣机捞出后,经碎渣机破碎,由高压冲洗水排入冲渣泵房前池,冲渣水由冲渣泵泵入脱水仓脱水。冲渣水由回水泵泵入电除尘器搅拌桶用于冲灰,炉渣通过汽车外运。冲灰水进入灰浆泵房前池后由灰浆泵通过灰管输送至灰场。

在电除尘器粉煤灰分选系统投运后,粉煤灰综合利用率接近100%,电除尘器湿排灰系统已成为粉煤灰分选系统故障时的应急排灰设备。排渣系统运行中产生的冲渣水,已远大于电除尘器冲灰的实际需要,水资源利用存在不合理现象。另外,受近几年煤炭市场变化的影响,#1,#2 机组的碎渣机出力已难以适应锅炉及时排渣需求。由于锅炉湿排渣系统已运行10 多年,存在渣泵、冲洗泵故障频发和渣管磨穿、泄漏等问题,对其进行技术改造是十分必要的。

图1 锅炉湿排渣工艺流程图(单位:万t/a)

2 干排渣改造技术方案

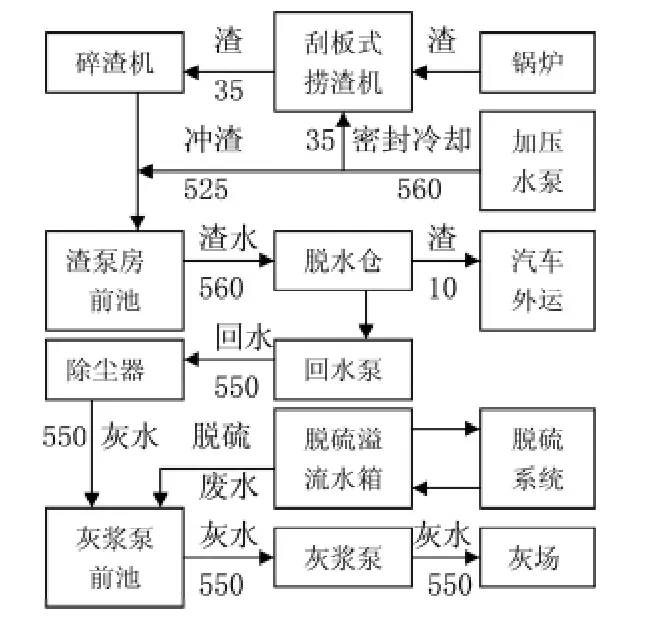

干式排渣具有锅炉结焦适应性好、系统简单、电耗低、水耗低、系统可靠性高等特点,为提高炉渣处理能力和系统的可靠性,节约水资源,减少污水排放,根据#1,#2 机组实际情况,采用干排渣工艺进行技术改造,工艺流程见图2。

图2 锅炉干排渣工艺流程图(单位:万t/a)

改造内容为:

1)拆除捞渣机的机头裤衩出渣口和机头下部的碎渣机,捞渣机机头正前方用钢梁斜撑加固,捞渣机机头下方的铲渣区地面敷设20 mm 钢板,铲渣区周围用10 mm 钢板作围堰,以保障厂区卫生;

2)取消排渣系统的4 台碎渣机、2 台回水泵、2 个脱水仓、4 台渣泵、2 台冲洗水泵和2 台密封水泵,捞渣机密封水改由加压水泵提供;

3)用1 台小功率灰浆泵、1 台小功率加压水泵代替原来的1 台大功率灰浆泵和1 台大功率加压水泵,同时对原来的加压水泵进行变频改造,排渣系统改造废弃的脱水仓被改造成电除尘器干灰分选系统的一级灰库,依此来提升适应粉煤灰市场需求变化的能力;

4)为提高冲渣水的综合利用率,减少冲渣水排放,将冲渣水回水管改接至脱硫溢流水箱的进水管上;

5)新装2 台扬程不小于0.2 MPa、流量50 m3/h 离心泵,将捞渣机密封水、炉渣冷却水接入灰浆前池进行综合利用,用作脱硫系统的补充水;

6)为确保炉渣及时外运,每台锅炉新增1 台20 t 翻斗运渣车。

3 干排渣改造经济效益分析

2 台1025 t/h 锅炉排渣系统改造前后的干排渣系统运维费用对比结果见表1。

表1 改造前后运维费用一览表 万元

从表1 可看出,锅炉湿排渣系统的干排渣方式比湿排渣方式每年可节约维修费用1019.1 万元。从图1 和表1 可知,干排渣系统比湿排渣系统每年用水量少525 万t,减少废水排放525 万t。

4 干排渣改造工程应用

2010年3月25日对2 台1025 t/h 锅炉湿排渣系统进行干排渣技术改造,2010年5月10日完工,工期45 天。排渣系统改造投运后至2011年12月1日,检修费用仅4.5 万元,电耗、水耗同比下降分别为77%和93%,经济效益、环境效益显著。

5 结论

燃煤锅炉排渣采用干排渣工艺,具有系统简单、可靠性高、检修工作量小等特点。

燃煤锅炉湿排渣系统进行干排渣技术改造,可大幅度减低水耗、电耗,节约水资源,降低火力发电企业的废水排放,具有很好的经济效益和环境效益。

〔1〕湘潭电厂一期工程(2×300 MW)初步设计除灰部分设计说明书〔R〕.

〔2〕大唐湘潭发电有限责任公司(2×300 MW). 锅炉检修规程〔S〕.

〔3〕大唐湘潭发电有限责任公司(2×300 MW). 锅炉辅机运行规程〔S〕.

〔4〕大唐湘潭发电有限责任公司(2×300 MW). 300 MW 机组热机系统图〔S〕.