国内首座大型储煤球仓防爆、防自燃的探讨

王志宏

摘要:清苑电厂大型储煤球仓,目前在国内尚属首例,目前国内没有运行业绩,国外也没有在储煤球仓中采用这种上部落煤、下部由叶轮给料机取料的方式,防爆、防自燃成为安全运行的一大难题,本文从球仓设计、运行监控和措施以及出现的事故分析方面对球仓的防爆、防自燃进行了一点研究。

关键词:程控安全监测;防爆运行措施;存在的问题

1 清苑热电项目储煤球仓总体情况简介

薄壳式球形仓结构以其结构受力特性好、占地面积小、外形美观环保、施工工期短(6-8个月)施工过程在壳体内部进行,一旦薄膜充气完成,内部施工不受外部气候的影响等特点,在煤炭、水泥、飞灰、石灰石、肥料、矿石、粮食等各种散状物料的储料设施和一些民用设施(场馆、办公楼、别墅等)中得到了广泛应用。在欧美已有近30年的历史,技术成熟,球形仓技术欧洲主要以Pirs SA为主,美国主要以Dome Technology为主。球形贮煤仓,在国外燃煤发电厂的贮煤设施中得到了应用,清苑电厂大型球仓在国内尚属首例。

清苑热电项目本期共建设两座直径为65m、高度为40.5m的储煤球仓,总贮煤量约为12万吨,可供本期2×300MW级机组燃用约19.4天,满足规划容量(4×300MW)机组9.7天的耗煤量。储煤球仓的上煤路径为:翻车机—翻车机煤斗—皮带给煤机—1号B皮带机—2、3号皮带机—1、2号球仓。储煤球仓环基下设置5条狭缝式煤沟及5条皮带机,每条煤沟使用一台叶轮拨煤机作为给煤设备。设备在旋转的同时沿煤槽的取煤平台纵向行走,将煤拨入带式输送机。采用变频调速对拨煤机的取料能力进行调节,系统灵活,可靠性高。启动相应的皮带机后,可开启2台叶轮拨煤机分别在1号、2号球仓范围内的地下廊道内行走给煤,实现2个仓储煤的均匀掺配。

由于国内尚无没有运行业绩,尽管从结构设计中仓底均设计有角度,无存煤死角,但由于密闭环境,储煤天数较长,还是有可能发生自燃,所以防爆防自燃成为困扰球仓安全运行的一大难题。

2 球形煤仓由于具有自燃及爆炸的风险,因此配备了安全监测报警及防爆设施

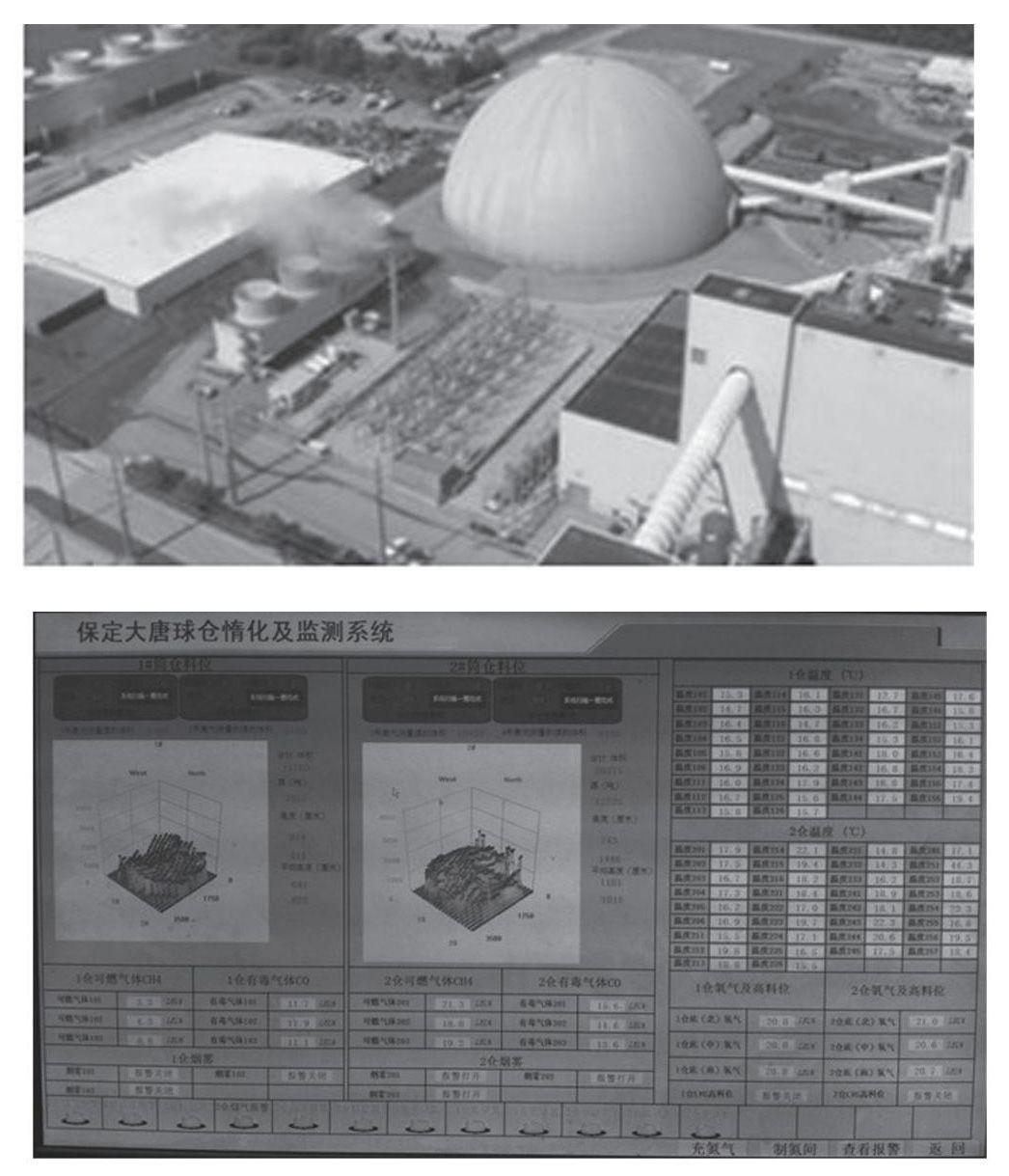

2.1 设置了完善的计算机监测及连锁控制系统

在输煤集控室配置一套计算机测控系统,计算机测控系统配备了最新工控组态软件,具有逼真画面显示,人机对话、报警记录、报警记录、事故追忆查询、打印报表以及数据曲线等功能。

(1)球仓安全监测系统设置

烟气监测系统:球仓配置一定数量的可燃气体CO/CH4传感器,烟雾监测传感器。安装在储仓顶部和接近煤堆的球仓壁上,其中可燃气体和CO显示范围为0-100,表示该气体在空气中所占百分比。显示超过25有一个高报警、超过40有一个高高报警,高高报警发出后,惰化充气自动开启,向球仓内充气。

画面下侧为烟雾报警报警。当烟雾报警显示“打开”时说明筒仓中有烟雾,惰化充气自动开启,筒仓上煤时粉尘易诱发报警,应做出相应处理。

(2)连续料位检测系统:料位监测装置。

安装超声波料位计、超高料位限位开关,一定数量的射频导纳高料位探头,并与进料带式输送机系统连锁,当球仓内物料到达超高料位时,进料系统停止继续进料。

球仓激光料位装置采用国外(加拿大)先进的测量仪器,能够实时配备测量整个球仓各点的料位并通过计算机程序计算出仓内燃煤的存量,具有盘点煤量的功能。球仓内储煤的形状可以通过球仓顶部的激光三维测距扫描系统得到。 激光扫描系统每隔2小时扫描一次,软件通过三维立体画面,立体呈现煤的储存状况。同时系统给出煤的平均高度,并估算出煤的体积和吨数。

(3)球仓内配置测温监测系统:

分别在煤仓底部、煤堆中部和表面设置远红外温度传感器,监测球仓中存煤的温度变化;正确反映球仓内的煤体表面温度和可能的自燃、易燃点。 报警参数的范围可调整。当温度表显示两筒仓中温度超过60度时,惰化充气自动开启,向球仓内充气。

2.2 防爆门的配置

泄爆方式:重力翻板式。防爆门的总有效泄压面积应达到25 m2 ,泄压率95%,连接处具有≤90℃的限位,当压力达到一定的值时, 泄压门自动开启,并在泄爆后能自动闭合。

2.3 储仓的消防设施和通风除尘装置

设置消防水炮。通过安全监测系统检测到局部温度过高或发生自燃的火警区域,调整角度进行喷水灭火。

设置泡沫灭火装置。对局部自燃区域喷射泡沫灭火剂。

另外,在仓顶转运站设置通风换气装置和除尘器;

2.4 设置置换惰化设施

设置制氮系统,氮气惰化保护系统对球形仓进行锁气和充氮气,以尽最大可能预防爆燃事故的发生和扩大。当储煤超过72小时或温度超过60度或CH4和CO超过40或有烟雾报警时10分钟后打开球仓底层氮气电磁阀,10分钟后打开球仓上层电磁阀,当所有报警都消除后关电动阀40秒及关闭所有电磁阀。

3 制定完善的防自燃、防爆运行措施

3.1 来煤煤质的控制

煤的自燃难易程度同煤的挥发分高低有很大的关联性,挥发分越高煤越容易自燃。从运行经验来看,短期储存(时间少于1个月)的无烟煤、贫瘦煤很难发生自燃;但随着挥发分的升高,自燃的可能性会呈指数增长。

综合以上原因,必须控制好入厂煤质,使来煤尽量接近设计煤种,尽量不来或少来20%≤Vdaf≤30%的煤。清苑热电项目设计煤种 为干燥无灰基挥发分Vdaf=17.99%,

校核煤种均为干燥无灰基挥发分Vdaf=14.21%,是无烟煤与贫瘦煤的混煤,储煤球仓的混配方案为一个仓储存无烟煤,一个仓储存贫瘦煤,上煤时两个仓同时供煤,按比例进行掺配。杜绝Vdaf≥30%的来煤。

3.2 运行安全措施

煤在自然堆积的状态下,煤堆内部会有很多缝隙,发电厂用煤一般是粉末状或小颗粒居多,表面积很大。煤的表面同煤堆内部的氧气发生氧化反应,释放出热量,在煤堆内部热量无法释放,当到达一定的温度煤会发生自燃。 煤的挥发分主要成分是低分子烃类,如甲烷,乙烯,丙烯等以及—氧化碳,二氧化碳,硫化氢等。一般来说,挥发分多的煤种,挥发分逸出的温度更低,所以高挥发分煤更易自燃。

对于开放式煤场而言,煤场防止自燃的主要办法为:一是分层碾压,减少煤堆内部的氧气;定期翻烧,减少煤的存放时间。

对于储煤球仓来说,对于抑制储煤自燃的有利条件有:一是储煤球仓为全封闭煤场不会受到太阳的直射;二是不会受到雨水的影响,雨水冲刷、雨水渗入煤堆内部后蒸发会在煤堆内部形成空隙,加快煤的氧化反应;三是球形煤场的储煤可以做到“先进先出”、无存煤死角,煤在球仓中的理论存放时间最多不会超过20天;四是储煤球仓从下部给煤,上煤过程中对上部的存煤有一定的“扰动”,煤的氧化反应产生的热量不会长时间聚集。

储煤球仓对抑制自燃不利的是储煤无法进行分层碾压。

结合储煤球仓的特点,制订以下抑制自燃的运行措施:

(一)5条煤沟轮流使用,防止产生局部存煤时间过长产生自燃。

(二)由于每个球仓只有一个落煤点,存煤过程中会产生一定的离析效应,大量煤块会沿煤堆的边缘储存到球仓的边缘,块煤间间隙大,存在许多空隙,这些空隙会加快煤的自燃,所以适当加大南北两侧两条煤沟的使用频率。生产运行中取煤控制要先进先出,两侧轮流取煤,避免单侧存煤量过大,避免靠近仓壁处存煤时间过长。

(三)球仓煤槽倾角设计为 ,当煤湿、煤粘度较大时,尽量缩短静止时间,每条皮带轮流运煤,平衡卸煤,使用叶轮给煤机的水力破拱装置防止蓬煤,避免长时间棚煤造成自燃。

(四)在给球仓上煤过程连锁启动2号、3号转运站布袋除尘器,降低球仓内的可燃气体浓度。

(五)运行人员通过上位机加强球仓内温度、甲烷、一氧化碳、烟气各个测点的监控,对于球仓监控系统的报警不查明原因绝不放过,如测点发生问题及时更换。

(六) 球仓在储存设计煤种或挥发分同设计煤种接近的来煤过程中,球仓安全惰化系统应处于热待机状态,当出现下列情况时启动安全惰化保护:

1.球仓静止储煤超过3天时、球仓发现自燃倾向和异常、监控系统发现气体浓度报警时,启动惰化系统,向球仓充氮气,抑制和延缓自燃的发生。

球仓发现自燃倾向和异常,而且球仓安全惰化保护系统开始向煤层间断充氮气后未能抑制和延缓自燃的发生有继续发展趋势时,使用惰性气体置换球仓上部空间可能爆炸的气体,全方位控制和抑制自燃和爆炸直到球仓原煤用尽。

(七)如果球仓内存入高挥发分等易自燃煤种,开启惰化系统向煤层充入惰性气体直至易自燃煤种用尽。

4 目前运行中出现的一些问题

8月初,#1球仓顶部有浓烈的煤气味道,打开检查口,有烟气大量涌出,判断发生自燃,但是监测系统未报警,温度、CO、CH4等测点数值与正常情况下未出现异常,手动每班强制冲氮两次,开启防爆门通风,次日自燃现象消失。对此次事故的发生进行了分析。

4.1 储煤有蓬煤、搭桥现象,长时间存煤容易引发自燃。

雨季以来,来煤粘度大、水分高,造成煤在球仓内流动性较差,发现球仓内有棚煤、搭桥等现象,5条输煤廊道,叶轮拨煤机时有拨不到煤的情况发生,造成棚煤的原因除了煤质本身的特性外,还有料仓设计和运行方面的问题:

——料仓的仓壁不够光滑,摩擦系数大:

#1球仓在煤槽的斜壁和底面铺设了摩擦系数低的耐磨材料铸石板,铸石板粘贴工艺要求较高,需要14天左右养护,施工中难免有养护不到位的情况,运行一段时间后,铸石板有一定程度的脱落。

落煤点在球仓顶部,仓顶高41.5米,加上除大块器至今未能投入运行,搀和了较大石块的煤从仓顶落入到球仓内,对仓内脆性较大的铸石造成一定程度的损伤。

——球仓内煤槽与球仓内壁交界处留有死角,造成存煤。

——煤槽两侧的斜壁倾斜角度不同,使物料的下滑速度不同,形成结拱现象;

针对这些问题,建议在设计上和运行管理上采取以下改进措施:

——将球仓内的煤腾空,球仓推出运行,对煤槽的斜壁和底面脱落和破碎的铸石板进行修补;

——在球仓内煤槽与球仓内壁交界处,浇筑混凝土缓坡,避免死角存煤。

——改进并统一煤槽两侧斜壁倾斜角度。

——除大块器尽早投入运行,避免大块石头和煤块直接进入球仓内。

4.2 热控测点设置不够完善,致使球仓内发生自燃时,监控不到未

报警

——每个球仓设置34个温度测点,测点设置少不能对球仓进行全面检测,局部发生自燃时,温度测点难以到,应设置更多的温度测点。

——可燃可爆气体、烟雾检测测点设置少,局部发生自燃时不能有效监控、报警,应加装一些可燃可爆气体、烟雾检测测点,增大检测区域,便于运行人员分析仓内工况。