橡胶模具高效制造工艺

山东华力电机集团股份有限公司 (荣成 264300) 孙晓霞

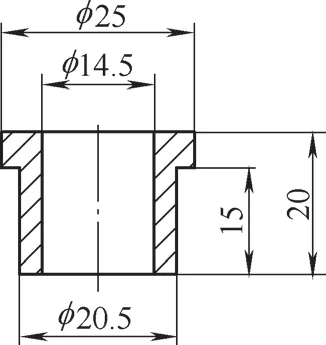

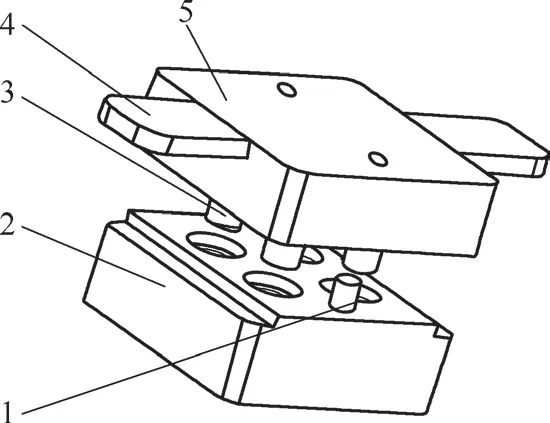

随着工业的迅速发展,使得橡胶制品的种类日益增多,产量日益扩大,从而促使橡胶模具设计和制造技术由经验设计阶段逐渐向理论计算设计阶段发展,尤其是向高效率方向发展。在电机制造中,经常遇见这类的橡胶零件,如图1所示。

在图1中,可以看出这种橡胶零件比较小,按以往的设计模具就是压铸一次,仅仅成形一个零件,生产效率极其低下。为了解决生产效率极其低下的问题,许多设计者也想制做一种高效橡胶模具,用此模具压铸一次,能生成多个零件,但此模具结构要同心,否则就会出现废品现象。

图 1

1. 工艺路线

为了保证模具同心,工艺路线如下:

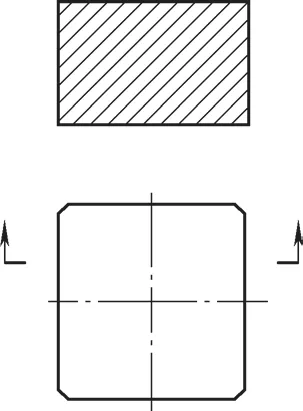

(1)对锻打后的45钢进行加工,直至加工后的零件符合上模板与下模板的总尺寸,如图2所示。

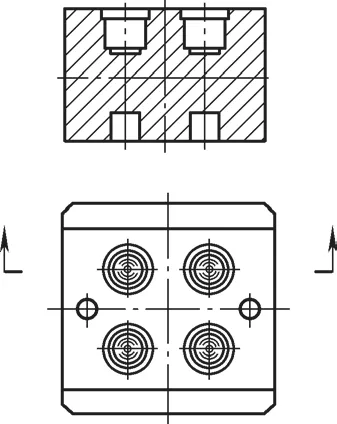

(2)把图2的工件划线→钻稳钉孔→加工,如图3所示。

(3)做工装,工装的外圆需在磨床上加工,以两端中心孔作为加工基准,如图4所示。这样应保证了工装外圆与中心孔的同轴度。此工装的外圆与图3的零件配做如图4所示。

图 2

图 3

(4)把图4所示的工装放在图3所示的零件型腔内,此时,车床的顶尖顶住工装的中心孔,用单动卡盘夹住,加工型腔(见图5)。

(5)把加工好的零件,在线切割机上在虚线处分开,如图6所示。

图 4

图 5

图 6

(6)在线切割机上分开后的零件如图7所示。

图 7

(7)根据稳钉孔的尺寸配做导柱。导柱与下模板过盈配合,过盈量为0.03~0.05mm,与上模板间隙配合,间隙为0.08~0.12mm。

(8)根据上模板型腔尺寸制作心轴。心轴与上模型腔要过盈配合,过盈量为0.03~0.05mm。

(9)做模具把手。

(10)模具组装好后,将把手焊接在上模板上(见图8)。

图 8

2. 结语

用这种工艺路线制做的橡胶模具保证了零件的同心度,极大地提高了生产效率,得到了车间的认可。