基于有限元法微小高精度叶片加工过程控制研究

中航工业北京长空机械有限责任公司 (102200) 肖建国 方秋生

叶轮是航空发动机燃油控制机构中的关键构件,其对发动机燃调工作效率、可靠性和使用寿命都起着关键性的作用,并且会直接影响到发动的推力、推重比等重要参数。叶轮的核心工作部分就是叶片,提高叶片的加工质量,是提高发动机整体性能的关键。

在航空发动机燃调中,为了提高发动机整体性能,广泛采用耐热、高强度合金材料的整体叶轮结构,并且叶片几何造型设计越发复杂,叶片型面弯扭度越来越大,已经成为第三代、第四代航空发动机燃调中的重大改进部件。制造过程中,不仅需要保证每个叶片的加工精度,而且更加需要保证叶片全加工过程的稳定性和可靠性。唯有如此,才能保证叶片在发动机燃调腔体内实现在高转速、大载荷的运行过程中提供稳定的燃油输出。减少机械磨损,进而提高其使用寿命。

本文选用两种典型复杂的微小高精度叶轮零件为例,采用有限单元分析法,基于ABAQUS/CAE通用有限元软件,利用弹塑性有限元数值方法,通过载荷折减方式控制加工参数进给,使叶片加工受力情况得到可控。

1. 加工叶轮零件结构特点

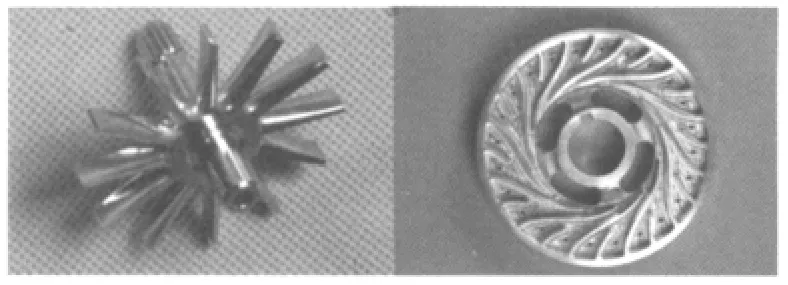

(1)某005型 硬铝合金(7A04-T6)材质的整体半闭式叶轮(见图1),叶片多,双面对称两种叶片数共48,且有对称要求轮廓度要求不大于±0.05mm;叶片薄不到1mm,叶片间的间距小于3mm;叶片端面平面度0.02mm,叶片两端面平行度0.02mm,叶片表面粗糙度值要求Ra=1.6μm。

(2)某270型 高强度钢质(Z5CNU1704类似0Cr17Ni4Cu4Nb)整体闭环叶轮(见图2),零件结构复杂,其余加工要素多;叶片两端面平行度要求0.005mm,垂直度要求0.005mm,叶片厚度1.2mm;叶片型面为三维曲面,表面粗糙度值要求Ra=2.2μm,动平衡量小于0.7cm·g。

图1 整体闭环叶轮

图2 双面对称叶轮

2. 加工思路

(1)加工前分析 利用有限元法进行叶片与刀具在加工过程的相互作用力的分析,基于SIMULIA的ABAQUE/CAE把叶轮、刀具、夹盘当成一个装配整体,把切削力、装夹力当成动力载荷、静力载荷,通过在不同切削参数情况下切削力产生的应力云图判断加工过程对叶片的影响。在分析过程中,对于二阶导数求值时,自变量采用微小变量,用差商近似表示导数,微小变量的表达就直接使其趋近于无穷小,并且在实际的加工过程中,会有诸如机床振动、刀具加工过程损耗、装夹力的大小变化等的影响,在这个过程中则采用理想模型进行分析,进而判定参数选用是否合理。以下计算以某270整体闭环叶轮为例(见图3)。

图3 叶片加工载荷(加工切削力)

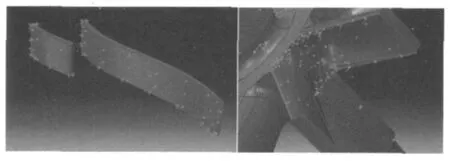

(2)关于加工切削力的计算 根据机械工程手册金属切削原理,假设机床、刀具和工件材料确定的情况下,切削力Fz和铣削参数之间的关系如下

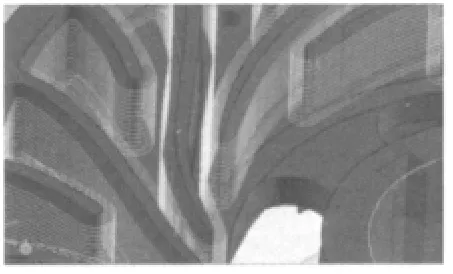

其中设定精加工R1.5mm球刀时,铣削深度aF=0.05mm,进给速度fZ=140mm/min,铣削宽度ae=0.005mm,转速n=6 000r/min,由切削力粗略的计算Fz≈1.4N,在Abaqus/CAE中用线性静力学模块使用载荷0.1N、0.15N、0.2N,弹性模量:2.13×1011N/m2,泊松比:0.27。分别生成其应力云图(见图4、图5),在其变形过程中会有一个变形(缩放)系数,由此,在其变形趋于过大会引起实体变化前,此时的系数与加载载荷的值相乘后,其值即可为合理参数。经过此方式分析后,所产生的加工参数用于实际加工。

图4 某270型叶片网格及加工变形趋势应力云图

图5 某005型叶片网格及加工变形趋势应力云图

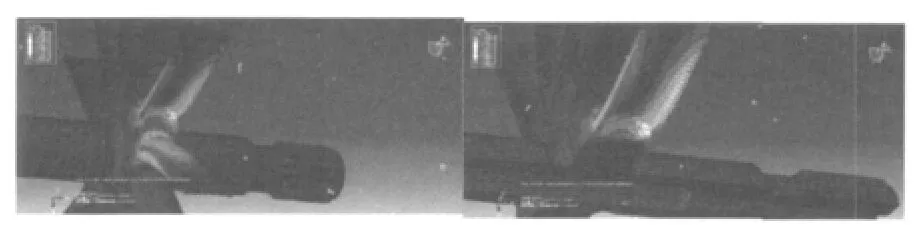

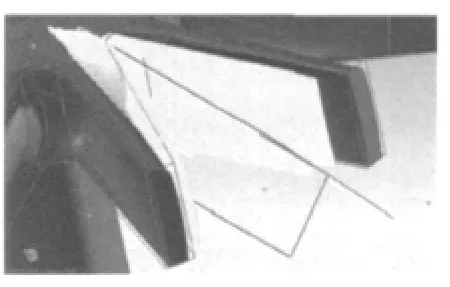

3. 加工验证及刀轨优化

根据以上的思路分析,由于不同的区域其受力强弱不同,因此在加工过程在叶片不同的区域采用不同的加工参数,充分考虑并多次试验加工过程中刀具与叶片所成角度大小、加工切削参数等的影响,原则就是避免切削力大于叶片的变形应力,避免叶片在加工过程产生的应力集中过大(见图6、图7)。

图6 加工刀轨(三轴立式加工中心)

图7 加工刀轨(四轴立卧加工中心)

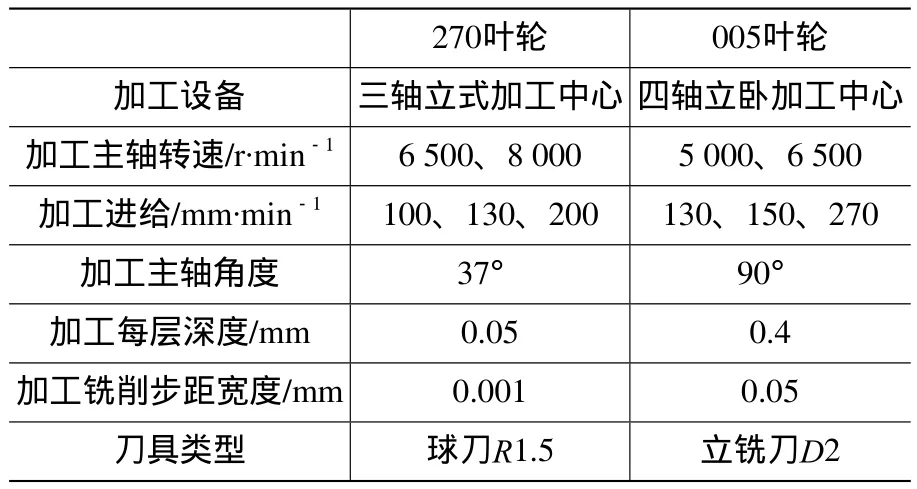

最终叶片加工参数表如下(精加工):

加工后零件如图8所示。

加工参数表

图 8

4. 结语

有限元法是一种在变分原理的基础上发展起来的高效、常用的计算方法。其广泛应用于以拉普拉斯方程和泊松方程所描述的各类场物理中。用在剖分、单元分析后,求解近似变分方程。本文采用的ABAQUS是一套功能强大的工程模拟有限元软件,其应用范围从简单的线性分析到许多复杂的非线性分析问题都能得到很好的解决。

叶片加工完毕后会存在残余应力,在其表层为拉应力,表层下则是压应力。残余应力会使加工好的零件逐渐变形,残留的拉应力会降低零件的疲劳强度,降低其耐腐蚀性。同时,加工过程会有热效应,其结果是在加工工件的表层有几十至几百微米的显微硬度提高,也就是加工硬化,这会使得零件的高温耐久性与疲劳强度也随加工硬化的严重而下降,另外一个结果是表层金相组织的变化。如果加工效果不理想,则会在零件的表层产生微裂纹。这对于航空发动机的使用稳定性及使用寿命都是致命的,并且会付出巨大的经济成本。

因此,在将来的发动机研制中,对于加工过程的控制要求肯定会越来越严格,也就是说在加工后不仅仅是要求得到一个尺寸的合格,利用先进的残余应力检测仪,就可以对其表层应力进行检测。关于有限元法在具体零件的加工工艺中的应用还没有先例,但是在CAE的基础上去研究零件的加工过程,尤其是对于发动机中的关键部件的加工过程控制,对于零件的质量保证有着非常积极的意义。