凹基准面平行度检测方法分析与改进

中国工程物理研究院7所 (四川绵阳 621900) 陈冰峰

中国工程物理研究院6所 (四川绵阳 621900) 杨金波

如图1所示是典型的凹基面零件。该零件平行度要求高,基准面内凹,检测困难。而且零件数量多,要全检,所以在保证检测准确性的同时必须兼顾检测效率。根据现有测量仪器设备和加工工艺,选取经济、

便捷、稳定的检测方法成为该零件顺利验收的关键。

1. 零件综合分析

(1)A 基准面内凹,测量基准建立困难。

(2)被测两环形面对A基准平行度误差分别为0.02mm和0.03mm,形位精度要求高。

(3)基准实际要素表面φ400mm,其平面度未注公差值B级为0.15mm。因此检测时测量基准评定很重要。

(4)基准面为装配后功能使用面。

2. 最初检测方法

(1)移动臂坐标检测 方法简述:利用便携式移动臂坐标检测仪对基准面进行数据采点,按照最小二乘法原理建立、计算评定基准面,然后在被测面同样进行数据采点并建立评定平面,最后计算两面的平行度误差值。

方法分析:该设备优点是测量灵活、灵敏度高,适合现场检验。其缺点是灵敏度抗干扰能力弱,检测数据受人为操作影响大。在对本产品进行测量时,因其测量基准面依据该平面上个别数据点进行建立,所采集点是随机选择的个别点,形状误差带入位置误差,难以准确评定实际基准平面,因此检测结果的稳定性不够。

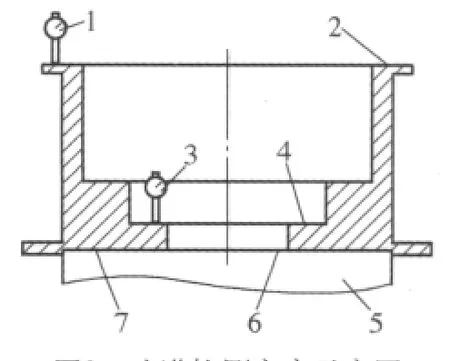

(2)固定式坐标检测 方法简述:采用固定式坐标检测设备,将工件直接置于坐标检测平台上进行检测。如图2所示。

方法分析:该设备优点是自动化高、数据准确,其缺点是检测时间较长,成本较高。运用该方法测量时,经转换工艺基准,作为测量基准,增加了中间环节误差,测量数据不能正确反映零件的实际情况。

图2 固定式坐标检测方案

3. 改进方案

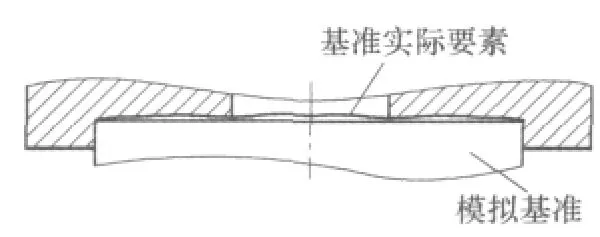

(1)方法概述 选取测量方法应根据测量目的、生产批量、被测件结构、精度要求以及充分利用现有计量仪器等条件选择,在保证结果准确性、精度满足要求的前提下,选择尽可能低成本的测量方法。实际测量中采用“模拟法”,在加工中心上现场加工模拟基准圆台,保证上表面平面度小于0.003mm,将零件放在圆台上,使内凹基准面与圆台上表面贴合。选取被测平面上6~8个点作为被测点,用千分表进行打点测量。如图3所示。

图3 改进检测方案示意图

(2)方案原理分析 ①加工中心重复定位精度为0.003mm,千分表分辨率为0.001mm。被测要素平行度公差为0.02mm,符合1/4测量精度原则,满足检测精度要求好经济要求。②根据GB/T 1184-1996规定,由实际表面建立基准平面时,基准平面为该实际表面的理想平面,理想要素的位置应符合最小条件,如图4所示。因零件加工后凹心0.05mm,即基准为实际加工面,本身存在形状误差,故体现基准时,受其基准面型状误差影响,分析基准面建立和正确体现尤为重要。由基准实际要素建立基准时,应以该基准实际要素的理想要素为基准,而理想要素位置应符合最小条件。而当采用不同的评定方法所获得的测量结果有争议时,应以最小区域法作为基准评定法的仲裁依据。基准实际平面建立时,基准平面符合上述分析,与处于实体之外与基准实际平面相接触,因此采用“模拟法”。③现场加工后圆台上表面平面度小于0.003mm,采用“模拟法”用形状精度足够高的精密表面来体现基准,使被测基准面与圆台模拟基准平面为面接触,即基准实际要素与模拟基准形成稳定接触,二者自然形成符合最小条件的相对位置关系,如图5所示。而且零件使用时是以该基准面作为装配基准,平行度要求与实际使用情况吻合。

图4 基准面建立

图5 模拟法

4. 实施效果

通过对检测方法进行改进,取得了以下效果:①测量数据准确。②平均单人单件次测量时间约2min,大大缩短检测时间。③检测自动化,便捷,劳动强度低。④检测成本降低。