夹持油管机械手机液联合仿真分析

常玉连,朱宝鳞,高胜,王妍,刘丽雪

(东北石油大学,黑龙江大庆 163318)

目前,我国大多数修井机的工作方式都是使用吊卡起下管柱,自动化程度不高,工作过程繁琐。独立式不压井修井机通过机械臂旋转移运管柱,再由扶正升降系统完成油管的对中和辅助上卸扣过程。设计从提高自动化程度的角度出发,将机械臂和扶正升降系统上的机械手设计成通过液压缸提供动力,可在一定范围内抓取管柱,然后实现由机械臂移运管柱、起升系统夹紧管柱,保证待下放管柱中心与井口中管柱中心对中的操作,并且能在液压钳上卸扣时扶正管柱,防止管柱发生倾斜[1-2]。

本文分析计算了夹持油管机械手,根据机械手的工作参数要求,计算其基本液压参数。通过ADAMS软件建立机液耦合仿真模型,进行机械手夹紧油管过程的机液联合仿真研究[3]。

1 功能和结构

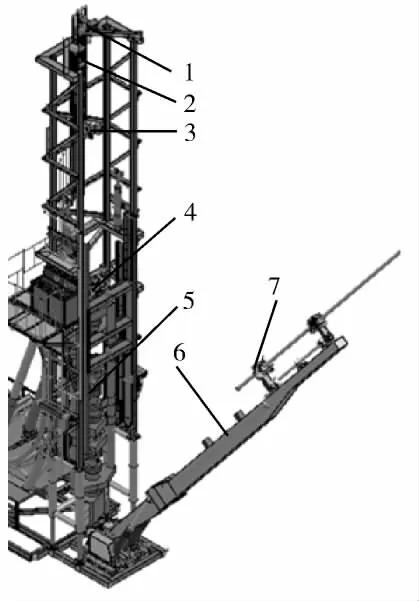

如图1所示,修井机在起下油管过程中主要工作系统有机械臂、扶正升降系统、不压井举升系统和液压钳。修井机在工作中需要把水平放置的油管立起,该项工作由机械臂完成,机械臂上装有2个可以旋转的夹持油管机械手。扶正升降系统主要用来实现管柱起下作业的自动化,扶正升降系统上端安装的是扶正机械手,下端安装的是夹持油管机械手。修井机下管时,机械臂上机械手通过液压缸向左旋转90°,抓取油管夹紧后,机械臂起升到竖直状态,将竖直的油管放到扶正升降系统上机械手可以抓取的位置,扶正升降系统上机械手同时闭合抱住管柱,并由下端的夹持油管机械手夹紧管柱,机械臂上机械手张开移走,最后在扶正升降系统、不压井起升系统和液压钳的共同配合下完成油管的对接。

机械臂上安装的2个夹持油管机械手通过法兰连接在旋转轴的两端,实现夹紧管柱防止管柱在重力作用下下滑的功能。扶正升降系统上2个机械手用来从大臂机械手中接送管柱,能够完成管柱的扶正、夹持功能,可以顺利地将待下放管柱与井口悬持的管柱中心对中。

如图2所示,夹持油管机械手主要由手爪、衬套、卡牙板、连杆、T 形连杆、连接架和液压缸组成。当对机械手液压缸无杆腔供油,液压缸缸筒、活塞缸同时向外移动,推动T 形连杆,带动机械手连杆运动,T 形连杆、机械手连杆相对于机械手呈对称分布,因为机械手连杆连接到机械手手爪上,从而带动机械手手爪绕着旋转轴转动并且闭合,从而实现管柱夹紧功能。

图1 修井机主要结构

图2 夹持油管机械手

机械手主体结构包括后座、左卡爪、右卡爪。两卡爪分别与后座铰接,并相对于后座对称。后座由后座壳体、衬套、卡牙组成。衬套通过螺栓连接在后座壳体上,根据抓取的不同管柱的直径,可以更换不同的衬套,实现较大的抓取管柱直径范围。

卡爪由卡爪体、衬套和卡牙组成。卡爪衬套与后座衬套内径相同。卡牙与衬套同样通过燕尾槽连接,上下端通过挡块固定。左右卡爪相互交错闭合夹紧管柱。

扶正升降系统中扶正机械手使用的是油管套代替卡牙板实现扶正功能,卡牙板和油管套的区别不会影响仿真结果,扶正机械手和夹紧机械手的中心对中,液压缸的压力相同,功能相似,工序不同,因此只需对夹紧机械手即夹持油管机械手进行机液联合仿真。

扶正升降系统上的夹持油管机械手和机械臂上2个夹持油管机械手参数相同,只是扶正升降系统上机械手后座是固定的,机械臂上2个机械手通过法兰连接在旋转轴的两端。因此,仿真过程中只分析扶正升降系统上的夹持油管机械手,也可以说明机械臂上机械手的开合情况和夹持油管时工作状态。

2 液压系统和控制函数

在机械臂起升系统中,机械臂起升到竖直位置时,为避免管柱下滑需要机械手提供的夹持力最大,管柱的重力由机械臂上2个夹持油管机械手共同承担。在扶正升降系统中,两机械手在工作过程中一个起扶正作用,另一个起夹紧作用,则管柱的重力主要由夹紧机械手来平衡。这样,扶正升降系统中夹紧机械手的载荷最大,按最大载荷分析机械手工作过程。

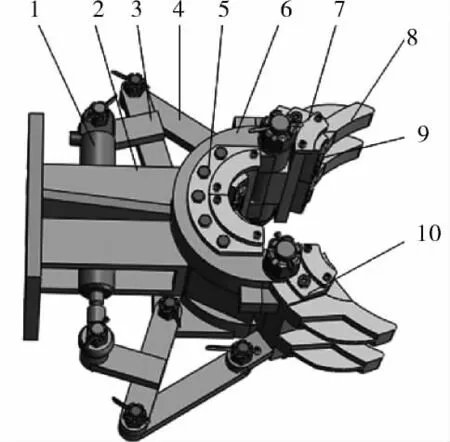

如图3所示,在卡牙与油管模型中,P为垂直于油管表面的载荷;Q为轴向载荷,平行于油管轴线;θ1为齿前角;θ2为齿后角。将阻止油管沿轴向下滑的阻力与正压力的比值称为当量摩擦因数,记作fd=Q/P。当量摩擦因数只与齿前角有关,机械手上牙板齿前角θ1=30°,则fd=1.2[4],Q 等于油管重力1860N,因此P=1550N,需要夹紧机械手提供至少1550 N的正压力。在机械手夹紧油管的位置,根据力矩平衡原理,计算得出需要液压缸推力大小为1600N。按照安全系数2.5分析,液压缸推力F=4000N。机械手液压缸缸径是40mm,则压力p=3.2MPa[5]。

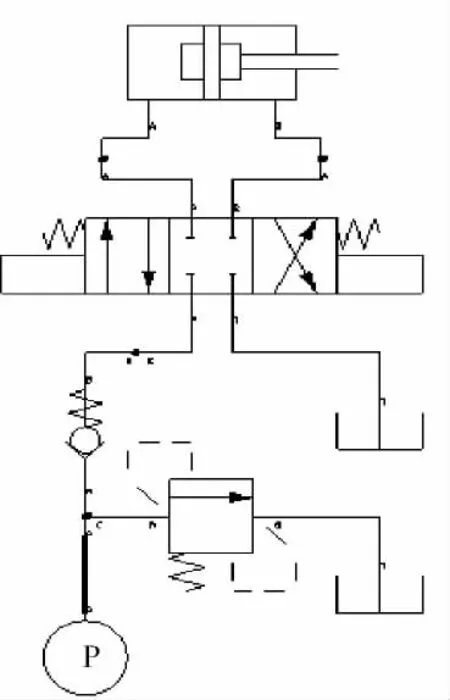

如图4所示,在ADAMS/Hydraulics中建立液压系统回路,通过液压缸的I、J Marker点(液压缸产生的力的作用点)将液压系统与机械系统联合,实现机液联合仿真。夹紧机械手的液压系统包括:液压源、溢流阀、单向阀、油箱、三位四通换向阀、液压缸和3个二通连接器。液压缸的机械控制通过换向阀的控制函数实现相应功能,三位四通换向阀的控制函数为:step(time,0,0,0.1,1)+step(time,3,0,3.1,-2)[6]。

图3 卡牙卡油管

图4 夹持油管机械手液压回路

3 仿真分析

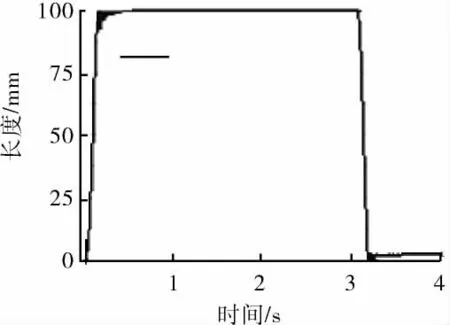

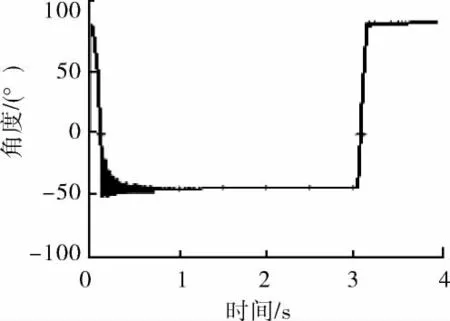

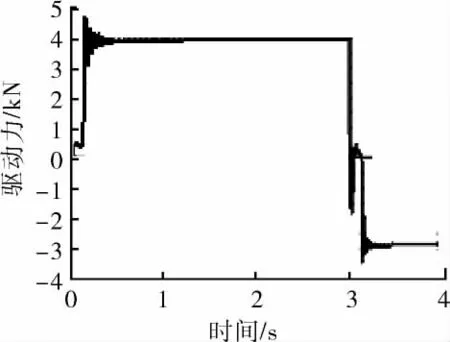

在ADAMS/View 中完成虚拟样机的建立后,就可以开始仿真分析,仿真分析前模型处于初始位置,两机械手爪张开到最大角度,活塞杆位移为零。本文主要分析了机械手的开合角度、液压缸的驱动力及液压缸A、B 口的流量等,如图5~8所示。仿真时间为4s,步数400步。

图5 液压缸行程

图6 扶正机械手开合角度

图7 液压缸的驱动力

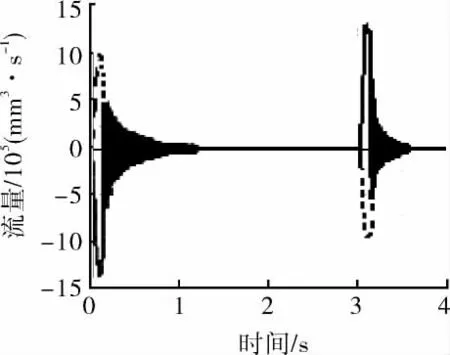

图8 液压缸A、B口的流量

1)图6为机械手左右手爪指尖与管柱中心构成夹角的变化曲线,最大角度为88.05°,包住管柱夹角大小为52.68°,在液压缸行程100mm 内能够抱住管柱。

2)图7为液压缸的驱动力曲线,机械手夹紧油管时液压缸驱动力为4000N,在3.2 MPa的压力下3s后机械手张开,张开后液压缸拉力为2921 N,满足设计要求,可以夹紧管柱。

3)图8为液压缸A、B口的流量,仿真中0~3 s液压泵压力为3.2MPa,液压缸A 腔进油,B腔排油,由于活塞杆第1次到达最大行程位置后产生震动,液压缸A、B口的流量发生波动,稳定后A、B 口的流量为0,此时机械手闭合夹紧。仿真3~4s换向阀换向,液压泵压力为3.2 MPa,液压缸A 腔排油,B腔进油,由于换向压力变化较大,因而A、B 口的流量变化也较大,机械手完全张开稳定后,A、B口的流量变为0。通过曲线分析,流量正常[7]。

4 结语

通过虚拟样机技术对独立式不压井修井机上扶正升降系统和机械臂上夹持油管机械手的机液联合进行仿真分析,得出在该压力状态下机械手的工作状态。通过分析看出:机械手在该压力条件下能够实现夹紧管柱的功能,机械手开合角度满足夹持油管的条件。本文是对机械手在理想工作状态下分析的,实际中两机械手工作过程不一定同步,但不影响机械手扶正和夹持管柱的效果,分析结果为夹持油管机械手的生产设计提供了依据。

[1]常玉连,魏静,高胜,等.独立式不压井作业装备技术发展[J].石油矿场机械,2011,40(4):12-16.

[2]常玉连,田美,高胜,等.车载式修井机井口对中装置设计与分析[J].石油矿场机械,2012,41(3):28-30.

[3]肖易萍,常玉连.扶正机械手推送油管的机液联合仿真分析[J].石油矿场机械,2011,40(2):51-54.

[4]张有志,王亚力,王德彬.钻杆卡瓦牙板齿形设计的试验研究[J].钻井设备,1981(3):12-16.

[5]刘庆,齐明侠,李夯.钻机起升系统动态特性仿真模型初步研究[J].石油矿场机械,2008,37(2):62-65.

[6]李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2006.

[7]任福深,王威,刘晔,等.基于AMESim的齿轮齿条钻机动力头起升装置液压系统仿真分析[J].石油矿场机械,2012,41(5):14-17.