螺杆钻具万向轴花瓣运动干涉仿真分析

史怀忠,于建保,陈洪光,师涛,王翠滨,高学仕

(1.中国石油大学(北京)石油工程学院,北京 102249;2.东营博深石油机械有限责任公司,山东东营 257091;3.山东科瑞机械制造有限公司,山东东营 257067;4.中国石油大学(华东)机电工程学院,山东青岛 266580)

瓣形万向轴(Lobe Type Couplings,简称LTC)是螺杆钻具中连接马达和传动轴的中间构件,主要完成传递轴向力、转速和转矩的功能,其承受的载荷比较复杂。在现场使用过程中,花瓣由于磨损严重经常出现断裂或滑脱事故,影响了螺杆钻具的使用寿命,降低了钻井效率。因此,LTC 花瓣的失效情况受到了高度重视,学者们对其进行了一定的研究:文献[1]对万向轴的瓣齿拉伸强度进行了分析;文献[2]分析了万向轴承受轴向压力和扭矩组合载荷时瓣齿的受力特征;文献[3]研究了瓣齿滑脱时临界状态的变形和应力;文献[4]对万向轴的寿命进行了预测分析。以上文献虽都对瓣齿进行了分析,但都局限于假设条件下的轴向载荷和转矩分析,并且没有建立完整的LTC瓣齿模型,与实际工况差距较大[1-6]。

为了研究生产装配过程中花瓣的装配间隙对瓣齿磨损的影响,并提出合理的装配公差,对花瓣的运动干涉分析非常必要。为此对万向轴瓣齿进行了完整建模,并利用Pro/E 软件对花瓣的运动过程进行了仿真分析。

1 万向轴运动分析

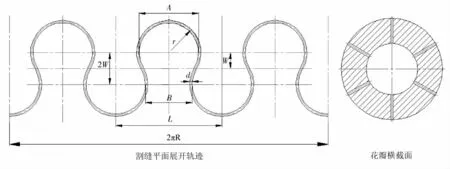

LTC主要由上接头、球座(4个)、钢球(2个)、花瓣(2对)、连杆和下接头组成。花瓣是用仿型火焰切割而成,其轨迹线和横截面如图1所示,上接头、花瓣、连杆和下接头通过焊接连接。万向轴花瓣切割成形后,内部装有球座和钢球,钢球的中心就是花瓣的旋转中心。安装球座和钢球时由于装配误差,会使2个花瓣的间隙小于或者大于割缝距离。

图1 万向轴花瓣割缝轨迹和横截面

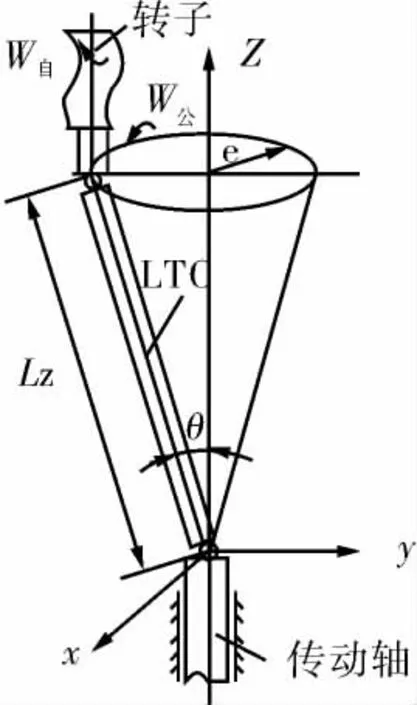

LTC连接着马达和传动轴,上端与马达转子相连,转子在水力作用下作平面行星运动,即自转和绕着定子轴线的公转(半径为马达偏心距e),而与LTC下端连接的传动轴则作定轴转动,因此万向轴的运动轨迹是以下端球心为顶点的倒锥面[7],如图2所示。

图2 万向轴运动过程示意

2 三维模型的建立

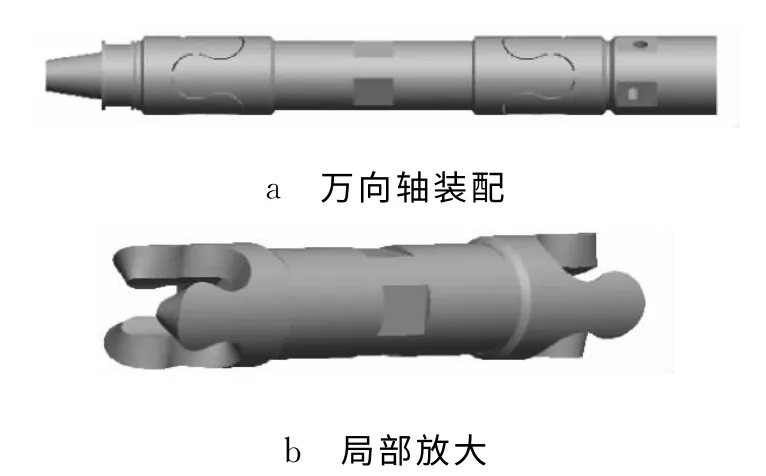

为了得到精确的结果,必须对万向轴花瓣进行完整建模。笔者根据割缝轨迹建立了完整的瓣齿三维模型,如图3所示。建模方法:①先根据花瓣展开图建立割缝轨迹,然后将轨迹转换到花瓣圆柱曲面;②根据轨迹用可变剖面扫描切除,由于割缝尺寸相对较小,必须控制好建模精度。

图3 万向轴三维模型

3 花瓣干涉分析

利用Pro/E的干涉检测对模型进行分析。火焰切割时,喷嘴的宽度不易控制,导致割缝的宽度或大或小,因此对1.8 mm的割缝选取了1.6、1.8、2.0mm 3个缝隙进行分析。

3.1 花瓣轴向移动仿真

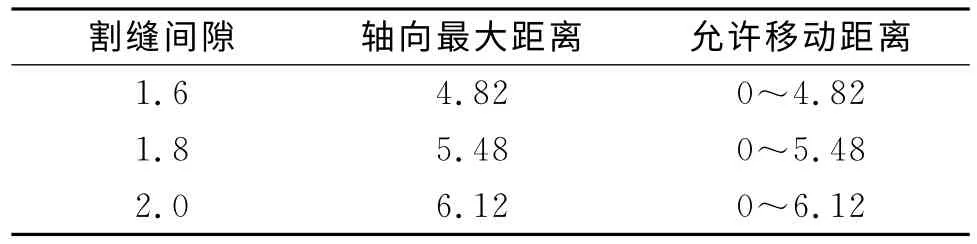

缝隙宽度为1.8mm,2个瓣齿在轴向(不考虑偏转)能够移动的最大距离为5.48 mm,如图4所示。当距离大于这个值时,瓣齿之间就会发生干涉,干涉情况如图5所示,不同割缝的轴向移动数据如表1所示。

图4 不同轴向间隙的投影

图5 轴向移动的干涉情况

表1 不同割缝的轴向移动数据 mm

3.2 花瓣转角仿真分析

为了便于对花瓣三维模型的转角分析,作如下3个假设:

1)轴向间隙一定,花瓣绕着钢球的中心进行旋转,转动时钢球不可移动。

2)瓣齿为刚体,即忽略弹性变形的影响。

3)当改变花瓣的轴向间隙时,钢球的位置也随之改变,旋转中心轴向移动。

万向轴上下2对花瓣在工作过程中转角情况相同,故只对其中1组花瓣进行分析。万向轴的公转轨迹为倒锥面,在旋转1周的过程中,任意位置花瓣的摆角都会受到自身结构的限制,而且每个位置的限制角度不同,为此穿过钢球中心作一纵切面,如图6所示:A 瓣固定,B 瓣在纵切面内绕着钢球中心,即垂直于纸面的旋转轴左右摆动,不断增大偏角直到模型发生干涉,此时的角度即为该纵切面内的最大偏角。如图6中,改变旋转轴的角度继续作纵切面并进行偏角分析。由于万向轴的3个花瓣完全对称,且单个花瓣左右对称,故只在0~60°内改变旋转轴,即可模拟该平面内的整个偏角情况,旋转时每隔10°设置1个旋转轴。根据假设3),花瓣间轴向间隙增大时,万向轴的挠心距增大。在轴向间隙的允许范围内选择5个间隙进行偏角分析。偏转时发生干涉的主要部位如图7所示。

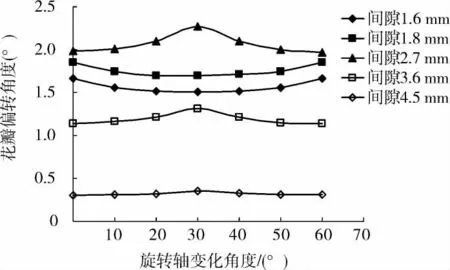

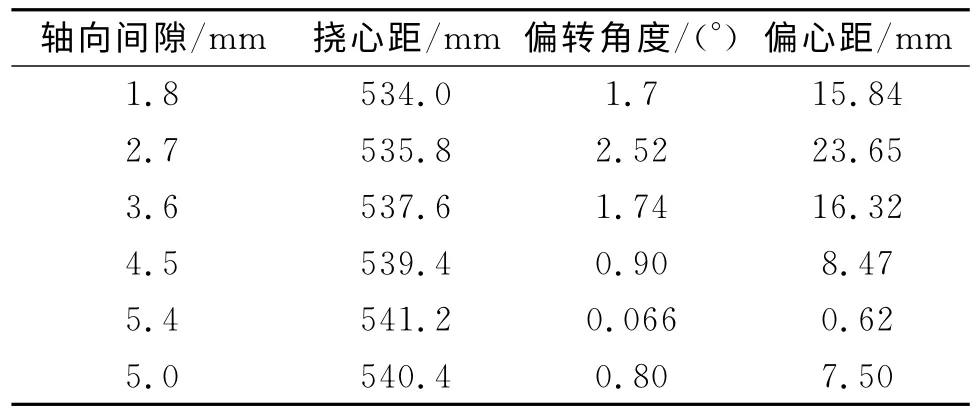

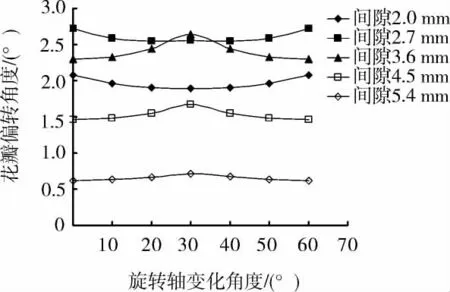

通过改变割缝宽度、旋转轴和轴向间隙,在模型不发生干涉的情况下,得到的旋转偏角变化情况如图8~10所示。根据轴向间隙确定挠心距,轴向间隙一定时,花瓣的运动受最小偏角的限制,故选取最小偏角计算偏心距(e=Lzsinθ),由于马达的偏心距是定值,因此万向轴装配后形成的偏心距值不能小于该定值,以此作为判断公差范围的标准。偏心距计算结果如表2~4所示。

图6 花瓣旋转原理

图7 左右旋转花瓣主要干涉区域

图8 割缝为1.6mm 时不同轴向间隙花瓣偏转角变化曲线

表2 割缝1.6mm 不同轴向间隙偏心距计算结果

图9 割缝为1.8mm 时不同轴向间隙花瓣偏转角变化曲线

表3 割缝为1.8mm 时不同轴向间隙偏心距计算结果

图10 割缝为2.0mm 时不同轴向间隙花瓣偏转角变化曲线

表4 割缝为2.0mm 时不同轴向间隙偏心距计算结果

该型号的螺杆钻具挠心距要求大于534 mm,偏心距为定值,在满足偏心距要求的情况下,得到不同割缝允许的可调公差范围,数据如表5所示。仿真模拟得到的是单对花瓣的公差数据,万向轴整体的公差范围是单对花瓣的2倍。

表5 万向轴偏角数据统计 mm

瓣齿之间必须通过接触才能传递转速和转矩,但是接触运动就会产生摩擦,摩擦导致磨损。由于万向轴传递的转矩和转速是相对固定的,当花瓣的间隙满足不了偏心距的要求时,瓣齿之间就会产生过盈来满足公转偏心距的要求,在相同的工作时间内加重了瓣齿的磨损。因此,组装焊接时必须严格控制花瓣的间隙,按照公差范围合理装配。

4 结论

1)利用Pro/E 建立了花瓣三维模型,模拟真实的运动过程,通过干涉检测功能,对花瓣运动转角进行分析,得到瓣齿运动过程中的偏角数据。

2)通过运动干涉仿真分析,得到了万向轴不同割缝的瓣齿装配时允许调整的公差范围。为制造时合理控制花瓣的装配间隙提供了可靠的数据。

3)花瓣在运动过程中要传递力和转矩,磨损不可避免。必须在合理装配的基础上,定量地研究花瓣运动过程中的磨损量。

[1]李增亮,苗长山,孙浩玉,等.瓣形万向轴瓣齿的拉伸强度分析[J].石油机械,2006,34(12):18-21.

[2]屈文涛,高晓刚,孟栋轩,等.螺杆钻具瓣形万向轴瓣齿压扭组合强度分析[J].石油钻探技术,2009,37(1):65-67.

[3]屈文涛,焦清朝,高晓刚,等.螺杆钻具瓣形万向轴瓣齿起下钻轴向接触分析[J].石油机械,2009,37(7):21-24.

[4]高晓刚.螺杆钻具万向轴力学特性分析及寿命预测[D].西安:西安石油大学,2009.

[5]周易文,刘重康.螺杆钻具中的齿瓣式万向轴[J].石油矿场机械,2001,30(5):41-43.

[6]章发明,刘社明,李天明,等.螺杆钻具失效情况统计分析[J].石油矿场机械,1998,27(2):32-34.

[7]苏义脑.螺杆钻具研究及应用[M].北京:石油工业出版社,2001.