新疆油田防蜡剂的研制与性能评价

商红岩,应学海,黄苍锋,段宝虹,范 刚,刘培臣,田 斐,刘晨光

(1.中国石油大学重质油国家重点实验室,山东青岛 266580;2.中国石油独山子石化分公司,新疆克拉玛依 833600; 3.青岛凯米科能源技术有限公司,山东青岛 266580)

新疆油田防蜡剂的研制与性能评价

商红岩1,应学海1,黄苍锋1,段宝虹1,范 刚2,刘培臣3,田 斐1,刘晨光1

(1.中国石油大学重质油国家重点实验室,山东青岛 266580;2.中国石油独山子石化分公司,新疆克拉玛依 833600; 3.青岛凯米科能源技术有限公司,山东青岛 266580)

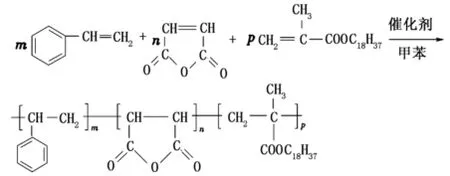

根据原油防蜡剂的作用机制,通过分子设计,以甲基丙烯酸十八酯(O),马来酸酐(M),苯乙烯(S)作为为共聚反应的单体,过氧化苯甲酰(BPO)作为引发剂,甲苯为溶剂,采用溶液聚合的方式合成三元共聚物OMS,考察其最佳合成条件。结果表明:在n(O)∶n(M)∶n(S)=9∶1∶1、反应温度为90℃,w(BPO)=1.2%、反应时间为8 h的条件下,合成的防蜡剂对新疆油田的油井防蜡率可以达到50%;OMS与OP型表面活性剂复配后,防蜡效果更好,且防蜡剂具有一定的降黏降凝作用。

防蜡剂;三元共聚物;表面活性剂;动态结蜡法;新疆油田

中国原油大多富含蜡[1],在开采过程中,随着温度和压力下降,原油中的蜡会逐渐析出并沉积在井壁周围和生产套管内,对储层造成伤害[2]。常见的防蜡剂有稠环芳烃、表面活性剂与高分子聚合物3大类。其中高分子型防蜡剂在油田有较多的应用[3-5]。高分子型防蜡剂大多数为油溶性的,是含有石蜡链节的支链型高分子聚合物。使用时将其注入井内与原油混合,在含量很低的情况下就能形成遍布整个原油组织中的网状结构[6]。若原油温度降低,石蜡在网上析出,其结构为空旷、疏松、呈树枝状或聚结树枝状的结晶堆砌体,阻止蜡的沉积,从而起到防蜡的作用。笔者结合新疆原油的物性及析蜡规律,研制和筛选出适合新疆原油的防蜡剂,考察防蜡剂最佳加剂条件和在不同条件下的防蜡效果。

1 实 验

1.1 实验仪器及试剂

实验仪器:半导体石油多功能产品测定仪(天津中环电子制冷技术应用所)、Brookfield DV-Ⅲ+Pro型黏度仪(美国Brookfield公司)、Nexus FT-IR(美国尼高力公司)、JJ-1型定时电动搅拌器(江苏中大仪器厂)、真空干燥箱、HH-S数显恒温油浴锅、循环式多用真空泵、电子分析天平等。

实验试剂:十八醇、甲基丙烯酸、苯乙烯、十八胺、二甲苯,均为化学纯;对甲基苯磺酸、甲苯、顺丁烯二酸酐、过氧化苯甲酰、对苯二酚、氢氧化钠,均为分析纯。其中甲苯由利安隆博华医药化学有限公司提供,十八胺由临淄双洋福利油脂有限公司提供,其余药品由国药集团化学试剂有限公司生产。

1.2 原油的基本物理性质

原油的四组分含量分析参照SH/T0266-92(98)石油沥青质含量测定法和SH/T0509-92(98)渣油四组分测定法。原油中蜡含量测定参照SY/T0537-2008原油中蜡含量的测定。

原油的基本物性如下:饱和分、芳香分、胶质、沥青质的质量分数分别为53.54%、6.71%、37.76%、1.99%;水含量为11.02%;蜡含量为21.48%;析蜡点和凝点不是很高,分别为35和15℃;表观黏度为179.90 mPa·s。

图1 原油的黏温曲线Fig.1 Viscosity-temperature curve of crude oil

1.3 防蜡剂的合成

1.3.1 甲基丙烯酸十八酯的合成

往三口瓶中依次加入一定质量的十八醇,催化剂对甲基苯磺酸(质量分数为1.5%),阻聚剂对苯二酚(质量分数为0.7%),升温至十八醇溶解后,加入一定量的甲基丙烯酸,升温至回流温度,反应至分水器的出水量达到理论出水量。然后用5%NaOH洗涤,以除去阻聚剂对苯二酚和未反应完全的对甲基苯磺酸,用含NaCl去离子水洗至中性,干燥保存。

反应方程式如下:

1.3.2 OMS的合成

在装有温度计、回流冷凝管、搅拌器的250 mL的四口烧瓶中预先通入一段时间氮气,按一定比例加入自制甲基丙烯酸十八酯(O)、顺丁烯二酸酐(M)、苯乙烯(S),加入适量的溶剂甲苯,升温至60℃,待反应物充分溶解后升温至预定的反应温度,每隔一段时间加入一定量的引发剂过氧化苯甲酰(BPO),引发剂分多次加完。反应8 h后停止加热,把四口瓶中的液体混合物转移至烧杯中。

当温度降至接近室温后,往烧杯中加入适量的乙醇,充分搅拌,沉淀出聚合物后,过滤并用乙醇洗涤3~5次,真空干燥,可得到淡黄色蜡状固体。反应方程式如下:

1.4 防蜡剂防蜡性能的评价

防蜡效果的测定步骤参考中华人民共和国石油天然气行业标准SY/T 6300-2009采油用清、防蜡剂技术条件及相关文献[2,7]。结合实验室现有条件,自制两个不锈钢转子(大转子Φ3.0 cm×8.4 cm,测稠油用;小转子Φ1.8 cm×6.5 cm,测稀油用),按图2所示的装置评价防蜡效果。

依照SH/T 0522-2008及SY/T 0541-2009分别测定原油的析蜡点和凝点。称取100 g空白油样,置于测试杯中,放在析蜡点以上25℃的恒温水浴中并不断搅拌,恒温60 min。将样品置于冷却井中,将已打磨、干燥过的转子(质量记为m1)落入测试杯中,使其下端距测试杯底20 mm,同时开启电动搅拌器以200 r/min的转速进行搅拌,测试过程降温速率为1.0℃/min。当油品温度降到凝固点以上3℃时停止搅拌,升起转子,增大搅拌器的转速至1000 r/min并保持1 min,将转子上的油甩下。转子表面剩余的少量原油用冷却的丁酮清洗[8]。准确称量转子的质量m2。按上述的方法测定加防蜡剂时的转子质量m3。计算防蜡率η:

图2 实验装置Fig.2 Experiment device

2 结果分析

2.1 三元共聚物OMS的结构表征

用FT-IR红外光谱仪分析三元共聚物OMS的有机结构,结果见图3。

图3中波数2 920、2 850 cm-1为—CH2—与—CH3不对称伸缩振动和伸缩振动的特征峰,在波数1720 cm-1处出现了强的CO键伸缩振动特征峰,在1 780 cm-1处出现酸酐的特征吸收峰,在1 170 cm-1处出现了酯基的特征吸收峰,在1470 cm-1处为苯环骨架的特征吸收峰,且在700 cm-1有很强的Ar—H弯曲振动的特征吸收峰,证实了苯环的存在,从谱图上还可以看出,在1650 cm-1没有出现双键的吸收峰,且在大于3000 cm-1处也没有出现特征的C—H弯曲振动吸收峰,说明单体已反应完全。从以上谱图的分析可以看出三种单体已经发生了有效的聚合反应。

图3 共聚物OMS的IR光谱图Fig.3 IR spectra of copolymer OMS

2.2 OMS合成条件的优化

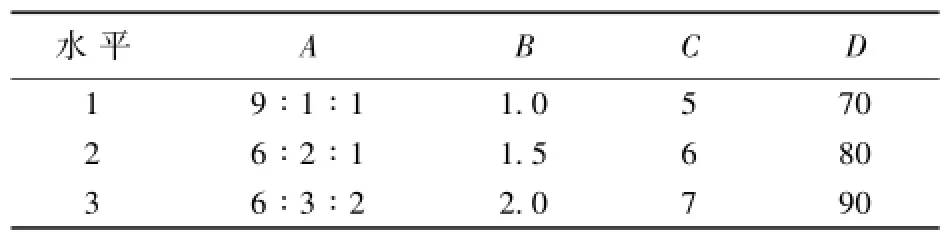

采用三水平四因素的正交实验[9],以防蜡率为评价指标,变量因素为:单体配比、反应温度、反应时间、引发剂用量。在结合大量文献和前期的实验探索的基础下,正交实验的变量设计见表1,结果见表2。

表1中,A表示n(O)∶n(M)∶n(S);B为催化剂用量(质量分数),%;C为反应时间,h;D为反应温度,℃。

表1 L934正交实验因素设计Table 1 Design of factors in orthogonal experiment

表2 L934正交实验结果与分析Table 2 Analysis of orthogonal test result

由表2正交实验结果可知,各因素对共聚物的防蜡效果影响由大到小为:单体配比、反应温度、引发剂用量、反应时间。合成反应的最优条件是n (O)∶n(M)∶n(S)=9∶1∶1,引发剂用量为2.0%,反应温度为90℃,反应时间为5 h,共聚物的防蜡效果理想。

2.2.1 单体配比的影响

由表2看出单体配比对共聚物OMS的防蜡性能影响最大。固定其他因素,考察单体的最佳配比。实验条件为:催化剂用量为2.0%,反应温度为90℃,反应时间为5 h,n(O)∶n(M)∶n(S)不同时共聚物的防蜡效果见图4。

单体配比不同,生成共聚物的分子结构不同,直接影响共聚物与石蜡的共晶以及对胶质、沥青质的分散作用。从图4可以看出,随着甲基丙烯酸十八酯在共聚物的比重的增加,原油的防蜡率和降黏率逐渐提高,当n(O)∶n(M)∶n(S)=9∶1∶1时,防蜡率为48.2%,达到最佳水平。这是因为随着甲基丙烯酸十八酯的增加,长碳链在共聚物中的相对含量增加,由于长碳链特有的梳状结构,使原油中的蜡晶更多的吸附在分子链上或与之共晶,从而抑制了蜡晶的析出,破坏了空间的三维网状结构的形成。而当甲基丙烯酸十八酯含量继续增加时,防蜡率下降,这可能是因为随着长碳链的进一步增加,长碳链分子或长碳链分子之间会发生卷曲,使它在原油中的舒展性变差,影响了它对蜡晶的抑制作用。因此,依据原油的防蜡效果,选择n(O)∶n(M)∶n(S)= 9∶1∶1。

图4 单体配比对防蜡效果的影响Fig.4 Effect of monomer ratio on paraffin inhibiting efficiency

2.2.2 引发剂用量的影响

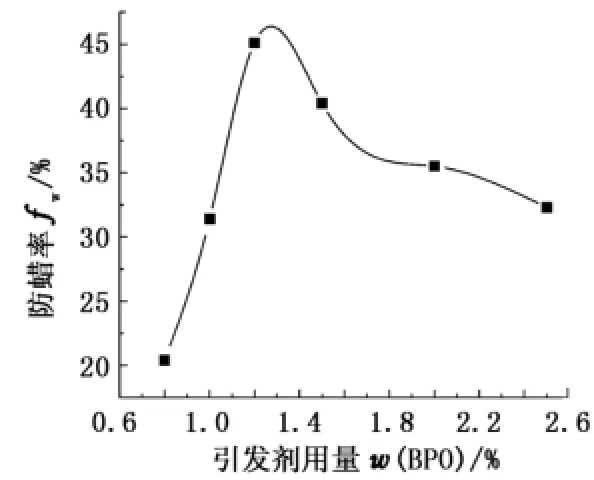

在自由基聚合反应过程中,引发剂的用量可以影响共聚反应的反应速率、共聚物的相对分子质量及其分布。采用BPO作为引发剂。确定n(O)∶n (M)∶n(S)=9∶1∶1后,在反应温度为90℃,反应时间为5 h的实验条件下,考察引发剂的用量对共聚物防蜡效果的影响,结果见图5。

图5 引发剂用量对防蜡效果的影响Fig.5 Effect of initiator amount on paraffin inhibiting efficiency

从图5可以看出,随着w(BPO)的增加,共聚物的防蜡率逐渐增大,当w(BPO)为1.2%时,共聚物的防蜡效果最佳,而当w(BPO)进一步增加时,共聚物的防蜡效果反而变差。出现以上情况的原因可能是:当引发剂的加入量较低时,生成的初始自由基的浓度较低,在相同的条件下,共聚反应的速率太慢,反应程度低,但根据自由基反应动力学,这时共聚物的相对分子质量较大,而原油中蜡的碳数必须和共聚物分子的碳数接近,才能发挥防蜡作用,因此,在引发剂用量低于1.2%时防蜡不理想。当引发剂用量达到1.2%时,生成的初始自由基浓度增大,单体的共聚反应程度增加,生成的聚合物的相对分子质量及其分布适中,共聚物的碳链可以与原油中的石蜡发生共晶和多点吸附,从而防止了蜡晶空间网状结构的生成。同时,在分散胶质、沥青质方面,由于相对分子质量和极性合适,胶质沥青质的氢键被打开,破坏了胶质沥青质的有序堆积结构,所以,防蜡效果较好。当引发剂用量大于1.5%时,共聚物的防蜡效果反而下降,这是因为引发的自由基浓度过大,单体之间共聚速率过快,生成大量相对分子质量较小的共聚物,虽然单体的反应程度很高,但无法形成长碳链的共聚物,也就达不到防蜡所需的相对分子质量和结构。综合以上因素,引发剂的用量定为1.2%。

2.2.3 反应温度的影响

在n(O)∶n(M)∶n(S)=9∶1∶1、反应时间为5 h、w(BPO)为1.2%的实验条件下,考察反应温度对共聚物防蜡效果的影响,结果见图6。

图6 反应温度对防蜡效果的影响Fig.6 Effect of reaction temperatures on paraffin inhibiting efficiency

从图6可知,当反应温度为90℃时,共聚物的防蜡效果最好,温度过高或过低对共聚物的降凝和降黏都是不利的。当温度较低时,引发剂的分解速率较慢,生成的初始自由基浓度较低,单体反应效率较高,反应程度较低,主要是生成相对分子质量较大的聚合物。当温度过高时,引发剂的分解速率加快,生成的自由基浓度较大,此时生成大量的相对分子质量较小的聚合物,且由于链转移反应增强,生成聚合物支化度相应增大,这对石蜡的共晶和吸附,以及对胶质、沥青质的分散是不利的。BPO的最佳引发温度为60~80℃,考虑合成聚合物的相对分子质量及其分布,通过控制反应温度来调节聚合物的相对分子质量,选择90℃作为合成的反应温度。

2.2.4 反应时间的影响

随着反应时间的增加,链转移反应发生的概率增大,分子链的支化度相应增大。在n(O)∶n(M)∶n(S)=9∶1∶1、反应温度为90℃、w(BPO)为1.2%的实验条件下,考察反应时间对共聚物防蜡效果的影响,结果见图7。

图7 反应时间对防蜡效果的影响Fig.7 Effect of reaction time on paraffin inhibiting efficiency

从图7可知,反应随着时间的进行,共聚物的防蜡效果逐渐增加,当反应时间到8 h时防蜡率达到最高,反应时间太短或过长,对共聚物的防蜡作用都不利。当反应时间少于8 h,单体的聚合反应程度较低,相对分子质量无法达到与蜡相互作用的要求,因此防蜡效果不高。随着反应时间的增加,单体的共聚反应程度增加,相对分子质量逐渐增大,防蜡效果增大,当反应到8 h时,防蜡率达到55.06%。当反应时间超过8 h,防蜡效果有所下降,这可能是因为随着反应时间加长,链转移反应发生的概率增加,导致分子的支化度增加,改变了分子链的梳状结构特征,这对共聚物分子与蜡的共晶或吸附以及分子进入胶质、沥青质的层状堆积结构都是不利的,影响了共聚物的防蜡效果。

2.3 防蜡剂用量对防蜡效果的影响

如果加剂量过少,蜡晶析出后,得不到充分的作用,且无法维持胶质、沥青质形成的松散结构,防蜡效果就不理想,原油的流变性还有可能出现恶化;而当加剂量过多时,多余的防蜡剂分子起不到作用,不但提高不了防蜡效果,反而增加了经济成本,是不可取的。在热处理温度为60℃,相同的剪切速率下,考察不同的加剂量对防蜡效果的影响,结果见图8。

从图8看出,随着防蜡剂用量的增加,防蜡率有所提高。当防蜡剂用量为200×10-6时,防蜡率为55.1%。用量再增加时,防蜡率反而下降。综合以上因素,OMS相对于新疆原油的最佳加剂量为200× 10-6。

图8 防蜡剂用量对防蜡率的影响Fig.8 Effect of paraffin inhibitor amounton paraffin inhibiting efficiency

2.4 OMS与其他试剂的复配对防蜡效果的影响

为了考察聚合物与表面活性剂的复配、聚合物与EVA的复配对防蜡效果的影响[10],选取聚合物m(OMS)∶m(OP-10)=8∶2,m(OMS)∶m(吐温60)=8∶2,m(OMS)∶m(EVA28150)=8∶2三种防蜡剂。实验结果见图9。

图9 复配对防蜡效果的影响Fig.9 Effect of mixed paraffin inhibitor on paraffin inhibiting efficiency

由图9可见,复配之后防蜡剂的防蜡效果整体上有较明显提高。在防蜡过程中共聚物OMS与其他防蜡剂起着协同的作用,使其具有更广泛的适应性,改善它对油料组成的依赖性。其中m(OMS)∶m(OP-10)=8∶2的防蜡效果最好,当质量分数达到300×10-6时,防蜡率达到56.6%,出于经济效益的考虑,建议选用200×10-6。

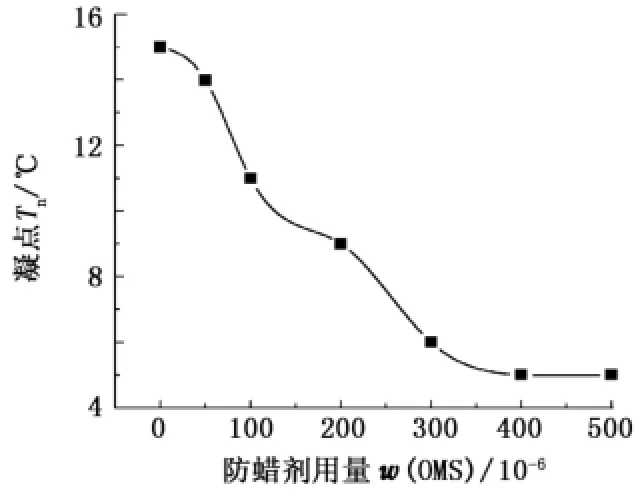

2.5 防蜡剂的降凝降黏作用

防蜡剂的降凝降黏实验结果见图10、11。从图10、11可以看出,防蜡剂对原油就有一定的降凝降黏作用,这是因为防蜡剂防止蜡聚集结块,从某种程度来讲也就是延缓了体系的凝固过程,同时也破坏了蜡晶的三维网状结构,减少了原油之间的黏结力,从而使凝点降低,黏度减小。

图10 防蜡剂对原油凝点的影响Fig.10 Effect of paraffin inhibitor on pour points of crude oil

图11 防蜡剂对原油黏度的影响Fig.11 Effect of paraffin inhibitor on viscosity of crude oil

3 结 论

当单体甲基丙烯酸十八酯、马来酸酐、苯乙烯的摩尔配比为9∶1∶1、反应温度为90℃、BPO的用量为1.2%、反应时间为8 h时合成的产物与OP-10以8∶2复配,在质量分数为200×10-6时防蜡率可以达到60%,且具有一定的降凝降黏作用。

[1] 王彪.油井结蜡和清防蜡剂[J].精细石油化工,1994 (6):64-71.

WANG Biao.Wax precipitation in oil well and paraffin remover and inhibitor[J].Fine Petrochemicals,1994 (6):64-71.

[2] 林罡,张小龙,郭刚,等.长10原油析蜡特性分析及化学防蜡剂筛选[J].油田化学,2010,27(1):35-37.

LIN Gang,ZHANG Xiao-long,GUO Gang,et al.Analysis of wax precipitation and inhibitor selection for Ansai crude oil from Yanchang-10 formation[J].Oilfield Chemistry,2010,27(1):35-37.

[3] HEMANT P Soni,KIRANBALA,BHARAMBE D P.Performance-based designing of wax crystal growth inhibitors [J].Energy Fuels,2008,22:3930-3938.

[4] MARÍA Del Carment Carcía.Crude oil wax crystallization:the effect of heavy n-paraffins and flocculated asphaltenes[J].Energy Fuels,2000,14:1043-1048.

[5] 张启根,陈馥,蔡新明.高分子防蜡剂结构及影响防蜡效果的因素[J].精细石油化工进展,2006,7(6):42-45.

ZHANG Qi-gen,CHEN Fu,CAI Xin-ming.Structure of polymeric paraffin inhibitor and factors influencing paraffin inhibiting efficiency[J].Advance in Fine Petrochemicals,2006,7(6):42-45.

[6] 陈馥,曲金明,王福祥,等.油井清防蜡剂的研究现状及发展方向[J].石油与天然气化工,2003,32(4):243-245.

CHEN Fu,QU Jin-ming,WANG Fu-xiang,et al.Research status and development direction of paraffin removal and inhibition in oil well[J].Oil and Natural Gas Chemical Engineering,2003,32(4):243-245.

[7] 周成裕,陈明燕,陈馥,等.轻质油蜡样分析和固体防蜡剂的研制[J].西南石油大学学报:自然科学版, 2010,32(6):159-163.

ZHOU Cheng-yu,CHEN Ming-yan,CHEN Fu,et al.A-nalysis of light distillate oil wax sample ang development of solid paraffin inhibitor[J].Journal of Southwest Petroleum University(Sicence&Technology Edition),2010, 32(6):159-163.

[8] DAVID W Jennings,JUSTIN Breitigam.Paraffin inhibitor formulations for different application environments: from heated injection in the desert to extreme cold arctic temperatures[J].Energy Fuels,2010,24:2337-2349.

[9] 关中原,李春漫,徐海红.原油加剂输送的室内正交试验研究[J].天然气与石油,2002,20(2):10-12.

GUAN Zhong-yuan,LI Chun-man,XU Hai-hong.Lab research of orthogonal test on transporting oil by adding chemicals[J].Oil and Gas,2002,20(2):10-12.

[10] 赵秉臣,闫峰,李栋林,等.复配型高黏原油降黏降凝剂[J].精细石油化工,1999,6:30-32.

ZHAO Bing-chen,YAN Feng,LI Dong-lin,et al.The composite reducer of pour point and viscosity for high thick crude oil[J].Fine Petrochemicals,1999,6:30-32.

(编辑 刘为清)

Paraffin inhibitor development and performance evaluation in Xinjiang Oilfield

SHANG Hong-yan1,YING Xue-hai1,HUANG Cang-feng1,DUAN Bao-hong1,

FAN Gang2,LIU Pei-chen3,TIAN Fei1,LIU Chen-guang1

(1.State Key Laboratory of Heavy Oil Processing in China University of Petroleum,Qingdao 266580,China;

2.Dushanzi Petrochemical Filiale,PetroChina,Karamay 833600,China;

3.Qingdao KMK Energy Technology Company Limited,Qingdao 266580,China)

According to the mechanism of wax prevention of crude oil,taking octadecyl methacrylate(O),maleic anhydride (M),styrene(S)as monomer of polymerization,benzoyl peroxide(BPO)as initiator,toluene as solvent,the terpolymer OMS was synthesized by solution polymerization through molecular designing.And the optimum synthesis conditions were also discussed.The results show that the optimum reaction conditions are as follows:the molar ratio of octadecyl methacrylate to maleic anhydride and to styrene is 9∶1∶1,reaction temperature is 90℃,the amount of BPO is 1.2%,reaction time is 8 h.The wax inhibiting rate of the paraffin inhibitor could reach 50%in Xinjiang Oilfield.While mixed with OP surfactant, the wax prevention effect is better,and the paraffin inhibitor has pour point reduction and viscosity reduction effect.

paraffin inhibitor;terpolymer;surfactant;wax deposition in moving state;Xinjiang Oilfield

TE 358.2

A

1673-5005(2013)01-0167-06

10.3969/j.issn.1673-5005.2013.01.029

2012-07-14

国家“973”计划项目(2010CB226905)

商红岩(1964-),副教授,博士,主要从事工业催化和精细化学研究。E-mail:catagroupsh@163.com。