麦式悬架主销位置对性能影响研究*

李 宁,王海根,郑 洁,袁林江

(浙江工业大学 之江学院,浙江 杭州 310024)

0 引 言

主销定义为转向轮转向时的回转中心,对于麦式悬架(麦弗逊悬架)来说,即减振器上点与下摆臂外点的连线。但是对于麦式悬架减振器上点位置的定义,不同的主机厂以及设计公司分别有自己的定义方法,主要的有两种定义方法:一种采用安装中心定义法,定义减振器上支座和车身上安装平面与减振器轴线的交点为减振器的上点,认为减振器和车身安装后,减振器绕该点旋转,主动轮绕由该点和下摆臂外点构成的主销轴线旋转。另一种采用变形中心定义法,定义减振器上支座内部骨架中心平面与减振器活塞杆中心线交点为减振器上点,认为减振器与车身安装好以后,当受到侧向力或者纵向力时,上支座会发生变形,减振器绕上支座的变形中心进行旋转,主动轮绕由该点和下摆臂外点构成的主销轴线旋转。

本研究以某款车前悬架为研究对象,按照该减振器上点两种定义方法进行建模,对主销后倾角、主销内倾角进行仿真计算和实车进行对比,以及两种定义方法对回正性能的影响进行仿真分析。

1 ADAMS分析模型的建立

该车型前悬架为麦式悬架,减振器与车的安装方式为整体安装。在CATIA中按照两种硬点定义方法取出减振器上点,如图1所示,a点为按照安装中心定义法取得减振器上点,该点坐标(1026.51,-567.17,1614.35),b点为按照变形中心定义法取得减振器上点,坐标为(1022.31,-566.17,1594.35)。

图1 减振器上点定义示意图

本研究在ADAMS中对该款车前悬架系统、转向器系统、稳定杆系统进行建模后完成前悬架模型的装配,因衬套对车辆定位参数以及性能影响比较大,故在建立衬套模型时,必须保证模型中衬套安装角度和实车一致,在ADAMS中建立的前悬架装配模型如图2所示[1]。

图2 前悬架装配模型

2 车轮参数变化分析

减振器上点位置不同,会造成主销位置不同,从而会对主销内倾角和主销后倾角造成影响。四轮定位检测是车辆下线最重要的一道工序,因减振器上点位置定义不同,导致下线车辆检测不合格,将会严重影响生产效率,因此,采用正确的减振器上点定义意义重大[2-3]。

为了研究减振器上点采用哪种定义的仿真结果比较符合实际,笔者借助上一步建立的前悬架装配模型,对减振器上点分别采用安装中心定义法和变形中心定义法修改后进行仿真。采用安装中心定义法主销内倾角仿真结果为9.342 deg,主销后倾角仿真结果3.3 deg。采用变形中心定义法主销内倾角仿真结果9.716 deg,主销后倾角仿真结果3.231 deg。

生产线上四轮定位仪测量主销后倾角及主销内倾角的原理是先通过转方向盘带动车轮转动,依据车轮的转动找到回转轴(即主销),从而测出主销后倾角和主销内倾角。为了研究减振器上点采用哪种定义方法的仿真结果更符合实际,笔者对某基地下线的某批次车辆的四轮定位进行了汇总,并对主销内倾角和主销后倾角单独进行分析。该批次车辆主销内倾角分布图如图3所示,主销后倾角分布如图4所示,图中黑色的点为每辆车的实测值,灰色的线为平均值。考虑到加工工艺的偏差以及安装工艺的偏差,因此所有车辆不可能保持完整的一致性,偏差在某个范围内即认为属于正常,分析时取该批次的平均值。

图3 主销内倾角实测结果

图4 主销后倾角实测结果

本研究对该批次车辆主销后倾角及主销内倾角的平均值进行计算,主销内倾角平均值为9.719 deg,主销后倾角平均值为3.23 deg。通过跟仿真结果对比知,减振器上点采用变形中心定义法仿真结果跟实车比较接近。

3 回正力矩影响分析

主销内倾角及主销后倾角产生的回正力矩主要影响车辆的回正性能及转向感,如果回正力矩设计偏小,会导致车辆回正性能偏差,转向较轻,车辆在行驶中遇到冲击时,容易出现“kick back”现象[4-6]。反之,如果回正力矩设计偏大,车辆的回正性会变好,但转向变重,会引起顾客的抱怨[7-8]。因此,设计合理的主销内倾角及主销后倾角对车辆的回正性能及转向感影响非常大。

3.1 主销内倾角产生的回正力矩影响分析

主销内倾角主要跟低速时车辆的回正性能有关,当转向轮绕主销转动时,车轮的最低点将陷入路面以下,但实际上车轮下边缘不可能陷入路面以下,而是将转向车轮连同整个汽车前部向上抬起一个相应的高度,这样因汽车本身的重力作用,将迫使转向轮回到原来的中间位置,并带动方向盘回到原来位置。由前轴荷、主销内倾偏距及主销内倾角产生的回正力矩计算公式如下:

式中:M内—由前轴轴荷、主销内倾偏距及主销内倾角产生的回正力矩,N·mm;G—前轮轴荷,N;δ—主销内倾角,deg;α—销后倾角,deg;ϕ—对应的前轮转角,deg;L—销内倾偏距,mm。

由图5可以看出,主销位置改变后主销内倾偏距和主销内倾角均发生了变化,为了分析主销位置改变对由主销内倾角和主销内倾偏距构成回正力矩的影响,在ADAMS将减振器上点按两种定义方法修改后进行转向仿真。以车轮左转10°为例,通过仿真输出主销内倾角、主销后倾角、主销内倾偏距变化后的值,代入公式(1)中计算前轮产生的回正力矩M内,计算结果如表1所示。通过对比知,减振器上点采用安装中心定义法建模产生的回正力矩为1517 N·mm,采用变形中心定义法产生的回正力矩为1452 N·mm,可以看出,当转向轮转动10°时,因减振器上点位置定义的不同,主销内倾产生的回正力矩计算偏差在65 N·mm,偏差百分比为4.28%。

图5 主销内倾偏距的变化

表1 主销内倾角产生的回正力矩计算结果

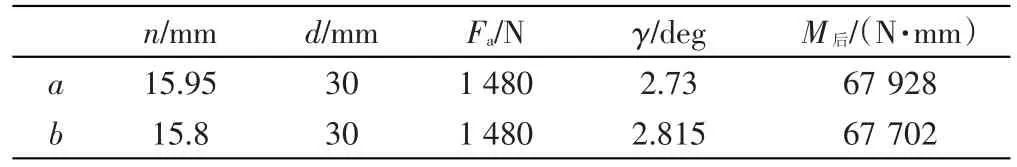

3.2 主销后倾角产生的回正力矩影响分析

主销后倾角主要影响车辆高速行驶的稳定性以及车辆的回正能力。当高速行驶的车辆转向时,由于离心力的作用,车轮将会绕回转半径向外滑移,从而轮胎与路面之间会产生摩擦阻力,同时该摩擦阻力会产生绕主销轴线的回正力矩,该力矩的力臂即为主销后倾拖距,但同时,在转向时,由于轮胎接地点处因受到阻力会产生变形,并产生气胎拖距,导致轮胎自身产生回正力矩。因此,计算由地面摩擦产生的回正力矩时,应该考虑主销后倾拖距和轮胎拖距共同作用产生的影响,计算公式如下:

式中:M后—由主销后倾拖距和轮胎气胎拖距共同作用产生的回正力矩,N·mm;n—主销后倾拖距,mm;d—轮胎气胎拖距,mm;fa—轮胎转向时由于地面摩擦的作用产生的侧向力,N;m—前轮轴荷,kg;a—转弯时的侧向加速度,m/s2;γ—主销后倾角,deg。

主销位置改变后,主销后倾角及主销后倾偏距均发生了变化,如图6所示,na、nb分别为减振器上点采用安装中心定义法和变形中心定义法时,在准静态下,对应的主销后倾拖距。为了分析主销位置不同对M后造成的影响,以车辆在0.2 g下的转弯工况为例,计算采用两种减振器上点定义法产生的M后值,计算结果如表2所示,表2中主销后倾拖距为车轮转向产生0.2 g侧向加速度时对应的主销后倾拖距,因不同的轮胎产生的气胎拖距不同,这里取经验值30 mm[9-10]。通过对比知,减振器上点采用安装中心定义法产生的回正力矩为67928 N·mm,采用变形中心定义法产生的回正力矩为67702 N·mm不同,减振器上点位置改变对回正力矩产生的偏差为0.33%。

图6 主销后倾偏距的变化

表2 主销后倾角产生的回正力矩计算结果

4 整车性能影响分析

主销位置的改变对整车回正性能影响比较大,为研究减振器上点位置改变后对整车性能的影响以及验证前面的计算结果,本研究分别在ADAMS中进行低速、高速转向回正仿真试验,并对仿真结果进行分析。

4.1 转向回正-低速仿真分析

按照国标[11]在ADAMS中进行低速仿真分析,仿真车速为29 km/h,仿真过程中横摆角速度随时间的变化曲线如图7所示,相关参数的计算结果如表3所示。通过对比可以看出,减振器上点采用变形中心定义法(b点)后,横摆角速度达到稳态的时间变长,横摆角速度残留角和方向盘残留角均增大。本研究以横摆角速度残留角为主要指标,评价两种定义方法对低速时回正能力的影响,通过计算知,减振器上点采用两种方法定义,计算的车辆低速时回正性能偏差为5.83%。

图7 横摆角速度随时间的变化曲线

表3 转向回正-低速时仿真结果

通过3.1节计算知,减振器上点采用变形中心定义后,由主销内倾角产生的回正力矩均变小,从而将会导致车辆回正能力变差,跟当前整车分析结果一致。

4.2 转向回正-高速仿真分析

按照国标在ADAMS中进行高速仿真分析,仿真车速100 km/h,仿真过程中横摆角速度随时间的变化曲线如图8所示,相关参数的计算结果如表4所示。通过对比可以看出,减振器上点采用变形中心定义法(b点)后,横摆角速度达到稳态的时间变长,横摆角速度残留角和方向盘残留角均增大。以横摆角速度残留角为主要指标,评价两种定义方法对高速时回正能力的影响,通过计算知,减振器上点采用两种定义方法,计算的车辆高速时回正性能偏差为12.11%。

图8 横摆角速度随时间的变化曲线

表4 转向回正-高速时仿真结果

通过4.2节计算可知,减振器上点采用变形中心定义后,由主销后倾产生的回正力矩变小,从而将会导致高速时车辆回正能力变差,跟当前整车分析结果一致。

5 结束语

本研究通过与实车对比,减振器上点采用变形中心定义法仿真的结果跟实车比较相符。因此提出,进行性能分析时,减振器上点按照变形中心法进行定义。

减振器上点采用两种定义方法,计算主销内倾产生的回正力矩偏差为4.28%,主销后倾产生的回正力矩偏差为0.33%。

减振器上点采用两种定义方法,计算的车辆低速时回正性能偏差为5.83%,高速时回正性能偏差为12.11%。

(References):

[1]刘 玮,李 健,王金洋.基于ADAMS/CAR的麦弗逊式悬架的建模与仿真[J].机械,2012,39(10):62-64,70.

[2]徐 观,苏 建,陈 熔,等.汽车主销后倾测量模型误差分析及标定方法[J].吉林大学学报:工学版,2008,38(1):17-20.

[3]管 欣,逄淑一,詹 军,等.基于转向几何试验的主销轴线角度和位置的解算[J].科学技术与工程,2009,21(9):65943-65945.

[4]GILLESPIE T D.车辆动力学基础[M].赵六奇,金达锋,译.北京:清华大学出版社,2006.

[5]姜军平,贾宝光,孙福禄,等.某车型方向盘打手原因分析研究[J].农业装备与车辆工程,2012,50(10):47-50.

[6]马 骏,钱立军,高 军.基于转向回正性能的主销内倾角和主销后倾角解析研究[J].汽车技术,2012,441(6):20-23.

[7]王一夫,王 松.客车主销定位角和回正力矩的计算及关系[J].客车技术与研究,2013(3):10-13.

[8]陈思忠,倪 俊,吴志成.基于转向轻便性与回正性的方程式赛车主销内倾角优化[J].工程设计学报,2012,19(1):30-33.

[9]ABE M.车辆操纵动力学[M].喻 凡,译.北京:机械工业出版社,2012.

[10]郭孔辉.汽车操纵动力学原理[M].苏州:江苏科学技术出版社,2011.

[11]郭孔辉,王德宝.GB/T 6323.4-94.汽车操纵稳定性试验方法-转向回正性能试验[S].北京:国家技术监督局,1994.