枞树形榫联接结构参数选取及其与应力的关系

黄文周,张俊杰,张乘齐

(中国燃气涡轮研究院,四川成都610500)

枞树形榫联接结构参数选取及其与应力的关系

黄文周,张俊杰,张乘齐

(中国燃气涡轮研究院,四川成都610500)

论述了榫联接结构的设计特点及要求,特别是对枞树型榫联接的设计特点及榫联接结构的失效模式和振动问题进行了详细介绍。通过算例对枞树型榫头的结构参数与应力关系进行了分析,揭示了榫联接压力角,楔形角,齿形角与剪切应力、挤压应力、弯曲应力的相互关系,可为合理选择几何尺寸提供参考。结果表明:楔形角30°适宜,压力角适当大点,齿形角45°~55°适宜。

航空发动机;枞树形榫联接;结构设计;失效模式;结构参数;应力分析

structure parameter;stress analysis

1 引言

枞树形榫联接是现代航空发动机中的一种重要结构形式,广泛用于涡轮工作叶片与涡轮盘的联接,其作用是定位叶片及传递载荷。主要设计要求有:重量轻、尺寸小、固定可靠、结构简单、便于加工和更换[1]。枞树形榫联接结构在发动机中承受载荷较大,在高温环境下工作,且榫齿圆角半径小,应力集中现象严重、状态复杂,比较容易发生故障,因此对其进行合理的结构设计具有重要意义。

枞树形榫联接可通过调整使用条件、优化结构设计等措施,达到降低应力、提高寿命和可靠性的目的。而在限定尺寸条件下,通过寻找榫联接压力角,楔形角,齿形角与剪切应力、挤压应力、弯曲应力的相互关系,合理选择几何尺寸,也可达到降低应力、提高寿命的目的。

2 榫联接结构

发动机工作时,工作叶片上作用有离心力、气体力和振动载荷。要求榫头-榫槽联接结构在重量轻、尺寸小的条件下,有足够的强度和适宜的刚度,避免存在过大的应力集中,且榫联接处受热后能有一定程度的自由膨胀[2],榫头和榫槽表面完整性要好。

枞树形榫联接结构见图1和图2,工作状态下榫头和榫槽的榫齿位置关系见图3。这种楔形形状使得叶片榫头和涡轮盘榫槽间凸块的承拉截面接近等强度,对材料性能利用最充分。榫联接的榫齿对数取决于叶片离心力的大小及榫齿的结构形式,各榫齿受力是否均匀取决于叶片榫头和轮盘榫槽的设计公差及工作状态下的变形等因素,榫齿的几何特征、加工误差都要对榫齿实际载荷的均匀性产生重要影响,故齿数一般不宜过多。工作时叶片的离心力迫使榫头所有齿的工作面压在榫槽对应齿的工作面上,榫齿受剪切和弯曲,工作表面受挤压,榫头各截面受拉伸。

以前发动机上广泛采用梯形榫齿榫联接。从图1可看出,在同样尺寸条件下,梯形榫齿的榫齿工作面较大,齿面挤压应力较低,但转接处圆弧很小,应力集中现象严重,疲劳裂纹往往萌生于此。现役和在研发动机多采用大圆弧榫齿,能较好解决这个问题,且工艺性好。

目前在役和在研发动机多采用2~5齿枞树形榫联接。采用5齿榫联接时各齿承受作用力更小,有利于降低应力,提高寿命。但由于加工精度和材料性能的限制,往往5齿的实际受力情况相差很大,容易形成局部高应力区。如果某对(个)齿因受力较大出现应力松弛现象而失去承载能力,其余齿上的受力情况会更加恶劣。相比较而言,3齿榫联接的各齿受力较为均匀,应用也更为广泛。

图1 枞树形榫联接示意图Fig.1 The fir-tree connection structures

图2 枞树形榫头、榫槽示意图Fig.2 The groove and tooth of fir-tree connection structures

图3 榫头榫槽相对位置Fig.3 The relative position of the groove and tooth

形成榫联接的榫头和榫槽应满足楔形角、齿形角、压力角、齿距、齿对数相等,节距应按特定原则(榫槽节距与榫头节距之差为齿距的0.05倍)对应。

3 榫联接失效模式

据相关资料统计[3],各类叶片断裂占外场发动机故障总数的40%以上,几乎每年都会因叶片问题造成等级飞行事故。而叶片故障中,榫联接结构故障占50%以上[4]。榫联接失效大多数情况下与疲劳有关。现代航空发动机涡轮进口温度越来越高,榫联接处瞬态温度场非常不均匀,在启动—加速—停车过程中,快速的加热和冷却引起各种瞬变热应力与机械应力叠加在一起,构成严重、复杂的复合应力循环。

腐蚀损伤也是榫联接失效的原因之一。当混杂在燃气中的有害杂质泄漏到榫联接处,逐渐沉积在榫齿表面,在高温作用下产生熔盐腐蚀,破坏榫齿材料的表面连续性。对腐蚀较轻的榫头、榫槽,可在公差带范围内抛修腐蚀缺陷,补涂防护涂层,继续使用;腐蚀较重的则应报废。

4 榫联接结构设计与分析

4.1 榫联接结构设计

榫联接结构设计,是在满足涡轮性能要求的前提下,根据确定的边界条件,使用特定的工程材料,对结构参数进行优化、调整、组合,以满足强度准则的各项规定。

榫联接结构设计首先要保证涡轮盘和涡轮工作叶片的功能性。榫齿必须能在较高环境温度下承受由工作叶片传来的巨大离心载荷和气动载荷,而且要有一定的强度储备,所以榫联接结构要具有足够的静强度,在榫联接结构要素上的应力水平要低于某个合适的值。降低应力水平的方法有:①加大榫联接的轴向长度;②加大榫齿厚度;③在一定尺寸限制范围内优化榫联接结构参数。前两种方法可方便降低榫联接处的应力,但势必加大涡轮盘的负荷及重量。据估算,在其它结构参数不变的情况下,选取不同的榫齿工作面压力角,挤压应力可相差几倍;改变其它参数也可得到类似效果。

榫联接结构设计要考虑工艺性。对热加工、冷加工和热处理工艺提出严格要求,目的是得到无缺陷(或缺陷限制在规定范围内)的毛坯,及连续、无损伤、达到尺寸精度要求的榫齿工作面。

榫联接结构设计要考虑可维修性和全寿命成本要求。在确定榫联接结构参数时可考虑对节距进行分组。其优点是:如果在使用中榫齿表面出现轻微腐蚀或磨损,可在公差范围内修磨,即使超出了公差范围,也可与其它组别的榫头(榫槽)相配使用。我国涡轮枞树形榫联接行业标准[5]中,通过对量棒距进行分组来达到这个目的。

在榫联接结构方案设计阶段,考虑到叶型罩量调整后气动弯矩与离心弯矩相互抵消(全部或大部分),故可忽略气动弯矩的作用,只考虑叶片的离心载荷,且认为各个榫齿的受力情况完全一样。在详细设计阶段,则各种因素都须考虑。

4.2 榫联接结构参数与应力的关系

在外载荷和榫齿长度一定的情况下,榫齿工作面上的挤压应力主要由榫齿工作面面积和角度决定,弯曲应力和剪切应力与相关截面形状、大小有关。从图2及图3可看出,榫联接结构的所有尺寸都可表达为节线上榫齿厚度、齿形角、压力角和楔形角的函数,进一步可认为各种应力也与节线上榫齿厚度、齿形角、压力角和楔形角有直接关系。

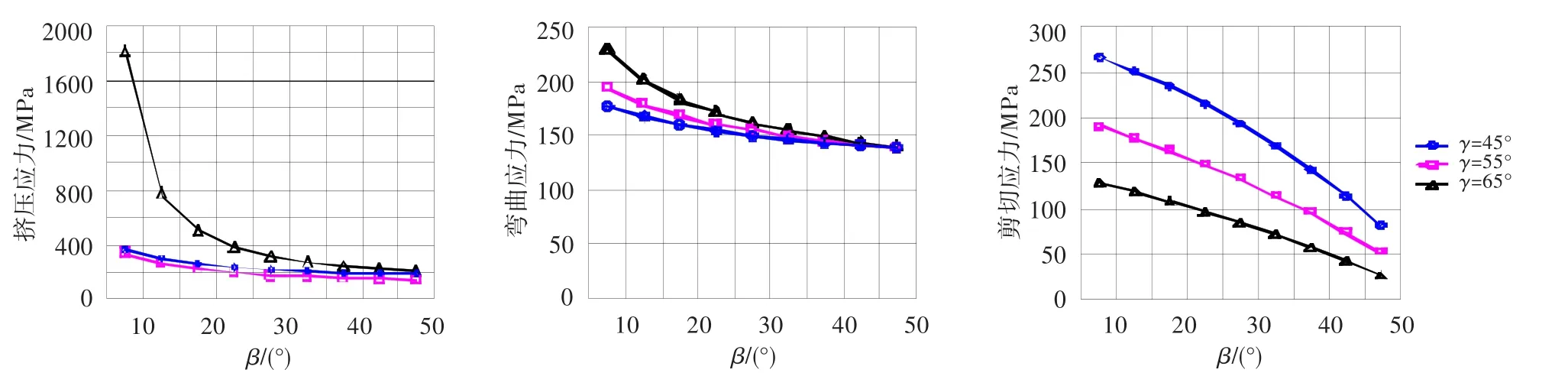

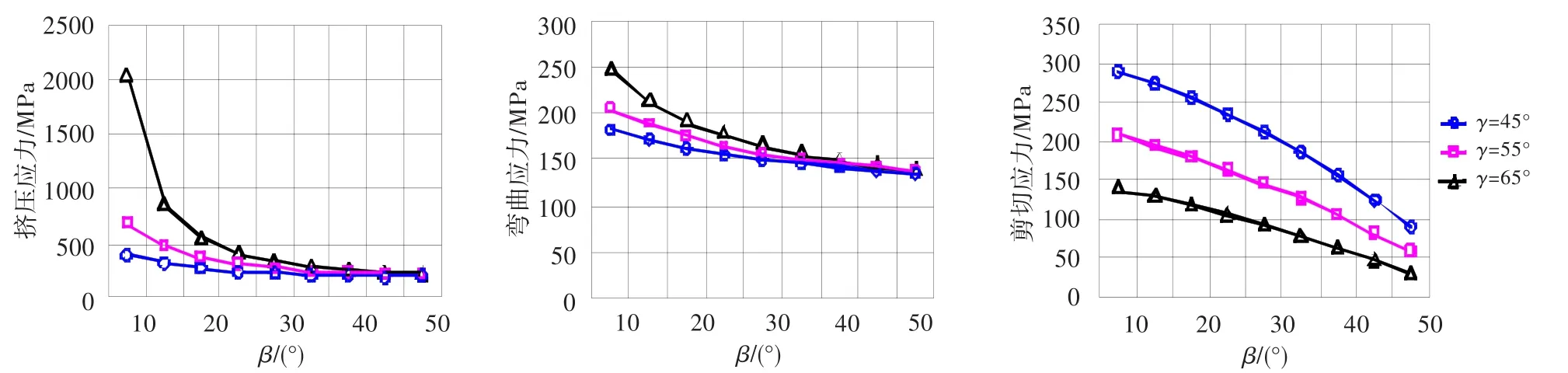

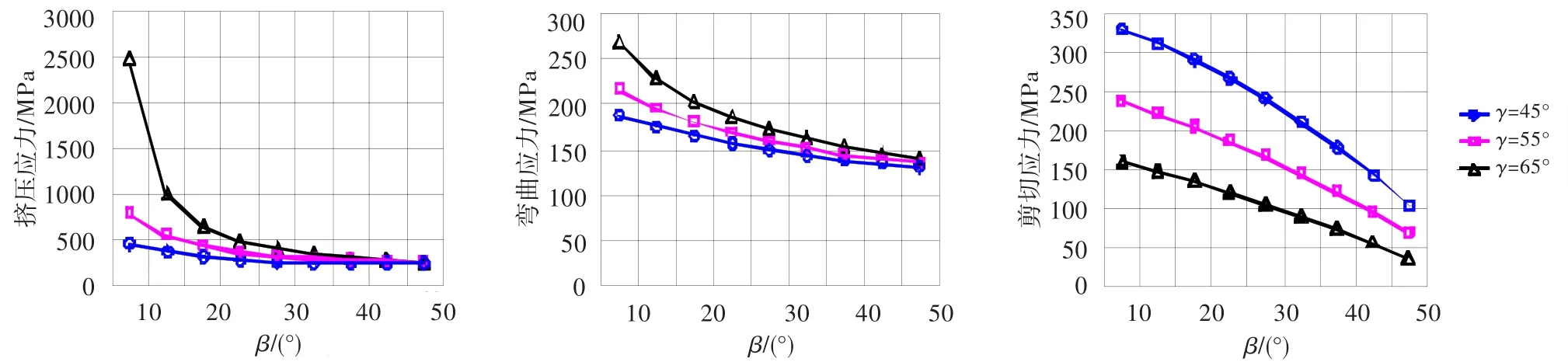

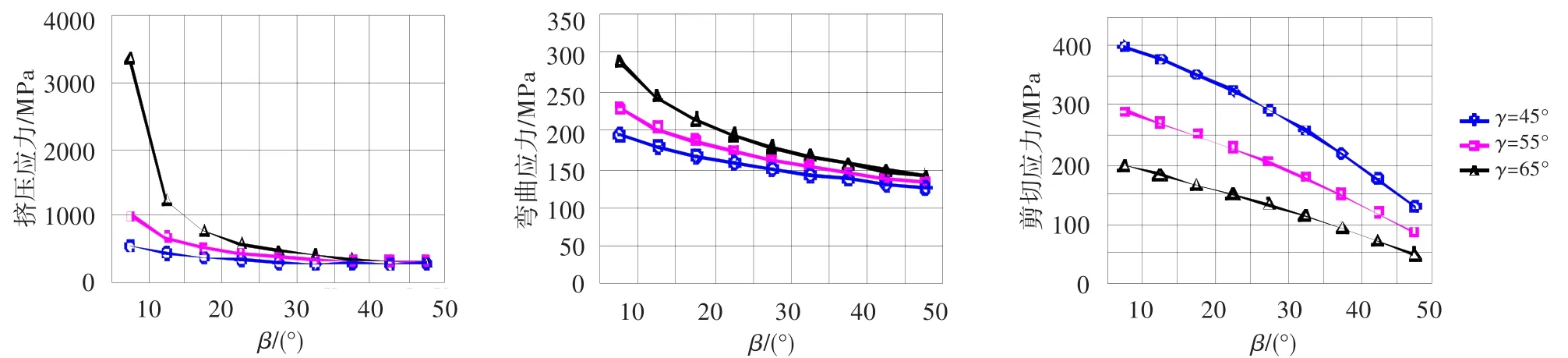

榫联接结构参数很多,且各参数间互有联系,如果要研究所有结构参数与应力的关系,工作量巨大,可着重研究楔形角,齿形角,压力角与齿面挤压应力、弯曲应力和剪切应力的关系。为便于说明不同结构参数对应力水平的影响及敏感程度,设定一算例:假设榫齿长40.0 mm,节线上齿厚3.2 mm,单个叶片离心力150 kN,榫头(槽)为3对齿。分别改变楔形角α、齿形角γ、压力角β,寻找榫联接结构参数与应力的关系。以文献[5]附录中的方法进行计算,计算结果和变化趋势见图4~图7。

图4 α=20°时榫联接结构参数与应力的关系Fig.4 The relationship between structure parameters and stress,α=20°

图5 α=30°时榫联接结构参数与应力的关系Fig.5 The relationship between structure parameters and stress,α=30°

图6 α=40°时榫联接结构参数与应力的关系Fig.6 The relationship between structure parameters and stress,α=40°

图7 α=50°时榫联接结构参数与应力的关系Fig.7 The relationship between structure parameters and stress,α=50°

(1)楔形角的影响。随着楔形角的增大,挤压应力、弯曲应力、剪切应力都增大。但过大的楔形角会使各对齿节距差别大,导致榫头和榫槽凸块上不同截面间拉伸应力差别大,不利于材料充分应用。因此,楔形角取值不宜过大,一般不超过30°。以前只在极少情况下出现过取值较大的现象,如WJ6涡轮盘榫联接为适应双榫根结构采用了50°楔形角。

(2)压力角的影响。在楔形角、齿形角一定的情况下,压力角越大,挤压应力、弯曲应力、剪切应力越小。当压力角在0°~20°之间变化时,挤压应力急剧变化,弯曲应力、剪切应力的变化率较大;当压力角在20°以上变化时,各种应力变化率趋于平缓。如果不考虑工艺问题和具体的结构设计限制,压力角可取大一些。对四十余种榫联接的统计结果表明,压力角大多在15°~22°之间。

(3)齿形角的影响。随着齿形角的增加,榫齿的挤压应力和弯曲应力增大,剪切应力减小。在齿形角较大时,挤压应力和弯曲应力对压力角的变化较为敏感,特别是当压力角较小时,压力角微小的变化都会导致挤压应力急剧变化。在制造中,压力角总存在误差;而使用中,因各种复杂因素(磨损、蠕变等)影响,实际压力角也会发生微小改变。大的齿形角、小的压力角与挤压应力三者之间敏感的相互关系有可能出现安全问题,因此一定要避免同时出现大齿形角和小压力角。在统计的四十余种榫联接结构中,只有4种的齿形角超过了60°。

5 结论

(1)随着楔形角的增大,挤压应力、弯曲应力、剪切应力都不断增大。因此楔形角不宜过大,一般为30°左右。

(2)压力角增大,可使榫齿应力有所减小,如果不考虑工艺问题和具体的结构设计限制,压力角可取得大些。

(3)随着齿形角的增加,榫齿的挤压应力和弯曲应力增大,剪切应力减小。在大的齿形角条件下,挤压应力和弯曲应力对压力角的变化较为敏感。推荐的齿形角取值范围为45°~55°。

[1]姚利兵,莫蓉,刘红军,等.基于强度约束的叶片榫头参数化设计[J].航空制造技术,2007,55(8):93—95.

[2]刘长福.航空发动机结构分析[M].西安:西北工业大学出版社,2007.

[3]李伟.航空发动机叶片失效分析中的共性问题[J].燃气涡轮试验与研究,2002,15(2):31—33.

[4]申秀丽,齐晓东,王荣桥,等.航空发动机涡轮榫接结构齿形基本参数研究[J].航空动力学报,2011,26(4):735—744.

[5]HB5965-2002,枞树型榫头、榫槽尺寸标注与技术要求[S].

Relationship between the Structure Parameters and the Stress in the Fir-Tree Connection Structure

HUANG Wen-zhou,ZHANG Jun-jie,ZHANG Cheng-qi

(China Gas Turbine Establishment,Chengdu 610500,China)

The design features of groove and tooth connection structures are presented,the fir-tree connec⁃tion structures,also the failure mode and vibration problems of groove and tooth connection structures are particularly introduced in detail.Through the calculation and examples,the relationship between structure parameters and stress of the fir-tree connection structures was analyzed.The relationship between pressure angle,wedged angle,teeth angle,torque stress,bearing stress and bend stress which provided a reference to choose structure parameters of connection structure was revealed through the analysis.The results showed that wedged angle should be 30°,pressure angle could be larger in an appropriate way and teeth angle should be in the range of 45°~55°.

aero-engine;fir-tree tooth and groove connection;structure design;failure mode;

V231.91

A

1672-2620(2013)01-0022-04

2012-06-10;

2012-11-01

黄文周(1967-),男,四川成都人,研究员,硕士,主要从事燃气涡轮发动机涡轮部件设计工作。