双向进气时扰流柱通道内流动与换热特性试验研究

任芳,潘炳华,郭文,朱惠人

(1.中国燃气涡轮研究院,四川成都610500;2.西北工业大学,陕西西安710072)

双向进气时扰流柱通道内流动与换热特性试验研究

任芳1,潘炳华1,郭文1,朱惠人2

(1.中国燃气涡轮研究院,四川成都610500;2.西北工业大学,陕西西安710072)

试验研究了两端进气时涡轮叶片尾缘扰流柱通道内的流动与换热特性。试验模型对涡轮叶片尾缘横肋、扰流柱通道进行了简化,并放大四倍,保留了叶片尾缘的基本特征。试验中通过调节扰流柱通道和横肋通道的流量分配,得到各测点的压力分布和努赛尔数据分布。研究结果表明,扰流柱通道两端进气结构,使整个通道的压力分布和换热分布比较均匀,克服了一端进气时流阻和压力损失较大引起的叶尖换热较差的缺点。

航空发动机;涡轮;双向进气;扰流柱;换热特性;流量分配

1 引言

航空发动机中,较高的涡轮入口温度对提高涡轮热效率是非常必要的。现代涡轮入口温度一般都高于高温合金的熔点,因此,需对叶片进行冷却。现代涡轮叶片的冷却方式有多种,如:气膜冷却、冲击冷却、层板冷却、扰流肋片及扰流柱冷却等。航空发动机涡轮叶片尾缘处叶片很薄,内部冷却通道很窄,可选择的冷却方式有限,扰流柱排是常用的一种强化换热方法,同时还能增加叶片强度。冷却气体进入扰流柱通道,垂直流过扰流柱排,扰流柱可加强冷气扰动,扩大换热面积而强化端壁换热。然后,冷气一部分从叶尖处出流孔排出,一部分从尾缘处出流孔排出。目前扰流柱仍是涡轮叶片尾缘的主要冷却方式。前人对短扰流柱排的流动与换热进行了一些研究,如文献[1]研究了扰流柱的高度、间距及通道高度对换热及流动损失的影响;文献[2]采用放大的模型对装有五排短扰流柱的涡轮叶片尾缘的冷却通道的流阻特性,及通道端壁表面上局部换热系数进行了测量,重点研究了扰流柱直径及形状的影响;文献[3]基于流体网络计算开发的一维工程算法,对工作叶片尾缘扰流柱通道进行了计算,并与实验结果进行了对比,结果表明,工程计算得出的弦向出流量、压力分布从规律和数值上与实验结果都吻合较好;文献[4]针对尾缘梯形通道内叉排排列的圆形、椭圆形、水滴形和哑铃形扰流柱的流动换热特性进行了实验研究;文献[5]采用奈升华和传热传质比拟的方法,测量了扰流柱排列形式对端壁热质交换的影响。

上述研究都是针对叶片尾缘扰流柱区,根部进气、顶部出气、或根部进气、顶部和尾缝同时出气的情况。这两种冷却结构的缺点是冷气进入尾缘区后横向、径向流动,流动损失较大,局部区域可能会导致燃气倒灌,使局部温度较高,且使实际所需流量远大于给定流量。鉴于此,目前叶片尾缘扰流柱区常采用两端进气,即一部分冷气由扰流柱区前的横肋区跨过两者间的隔板,从叶尖顶部的空隙进入;另一部分从叶根直接进入扰流区。这两部份冷气在扰流柱区域流动、换热,冷却叶片尾缘,同时流向逐渐由径向转向弦向,从尾缝出流孔流出。不同的冷气分配会导致尾缘区流动和换热情况不同,此方面的研究相关文献较少。为满足叶片尾缘冷却设计要求,本文对该冷却结构在不同流量分配情况下流动损失和换热规律进行了详细研究。

2 试验研究方法及装置

为便于研究,对试验模型进行简化:叶片沿叶高方向旋转改为直通道,沿叶片流向弯曲简化为由前缘向尾缘方向按8°收敛的楔形通道。进气通道部分则设计为进气段,保证气流充分发展,减少气流的进口效应。在此基础上,按相似理论将模型试验件放大四倍,其结构如图1所示。试验件采用单面加热,提供等热流条件,在多种不同扰流柱通道和横肋通道流量组合条件下,通过调节入口冷气流量,研究通道内的换热与流动规律。试验采用稳态液晶测温法获取试验面温度场。

图1 试验件三维实体模型Fig.1 3-D model of test specimen

试验件主要分为以下几部分:①进气部分(进气口和扩张型进气通道);②试验测试部分(带肋通道和扰流柱通道,横肋通道有12条2.0 mm×2.0 mm间距20.0 mm的横肋,扰流柱通道包括5×13个直径9.2 mm的叉排阵列扰流柱);③测试表面(两个特征通道的表面可更换,做热态试验时用热态板,做冷态试验时用带取压孔的冷态板);④观察部分;⑤出气部分(尾缘面上矩形处流孔,尺寸18.0 mm×6.4 mm,间距9.6 mm,共29个);⑥两通道间的中间隔板,及开在试验通道顶部的宽4.5 mm沿型面方向的通道孔(作为流体从带肋通道进入扰流柱通道的进口)。

3 流阻试验

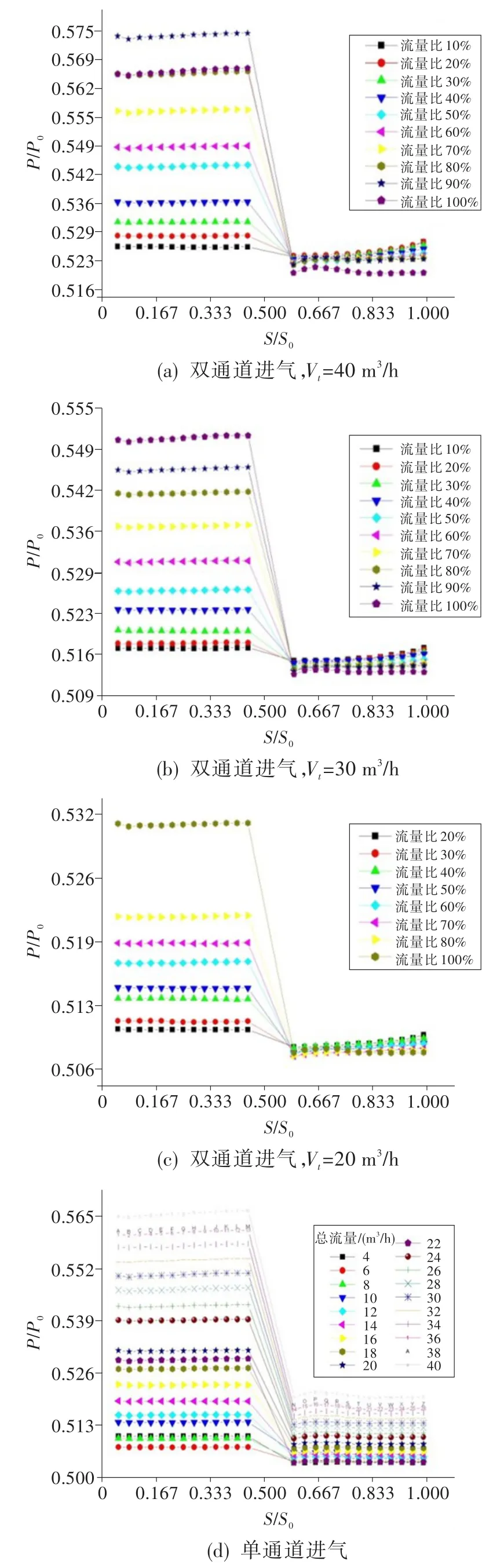

保证两通道进气总流量不变,测量了总流量分别为40、35、30、25、20、15 m3/h的情况下,横肋通道流量为总流量10%~100%时各测压点的压力分布情况。压力测点布置如图2所示。带肋通道从入口测点开始编号依次为1~13,扰流柱通道则从隔板开孔处向该通道进口处编号依次为14~26。双通道试验后,封堵扰流柱通道气体进口,进行单通道压力测量。

图2 压力测点布置示意图Fig.2 Distribution of measuring points

在总流量保持不变、两通道各按一定百分比进行分配后,测量各压力测点的压力分布。图3给出了部分试验结果,图中流量比为横肋通道流量占总流量的百分比,横坐标为与总流程长度的比值,纵坐标为与单通道进气时进口压力的比值,Vt为总流量。由于试验条件的限制,在总流量较低情况下,按百分比分配的流量小于5 m3/h时无法测出,只取最接近测量下限的分配情况。因此,图3(d)中没有低分配百分比的情况。从图中可以看出:

(1)测点13以前的压力较高,分布较平缓;测点14以后的压力较低,分布呈前段低、尾段高的特点。13和14测点间压力突降是由于隔板小孔的节流和射流作用,导致流速增加,压力突降。

图3 各测点压力数据分布Fig.3 Pressure distribution of measuring stations

(2)各总流量情况下,随着横肋通道分配流量的增加,压力分布整体趋势逐渐升高,横肋通道压力增幅较大,而扰流柱通道变化不大。

(3)随着总流量的减小,相同流量分配比情况下,各测点压力逐渐降低,横肋通道压力变化较大,扰流柱通道压力变化较小。作为对比,封堵扰流柱通道进口,进行单通道进气压力测量。总流量在2~40 m3/h间变化,间隔为2 m3/h,测量结果如图3(d)所示。可见,单通道进气情况下,压力分布趋势与双通道进气相似。在扰流柱通道区,低流量分配情况下压力分布平缓,且随着流量的增大中部压力升高,这可能是由于射流区后流体回流所致。

4 换热试验

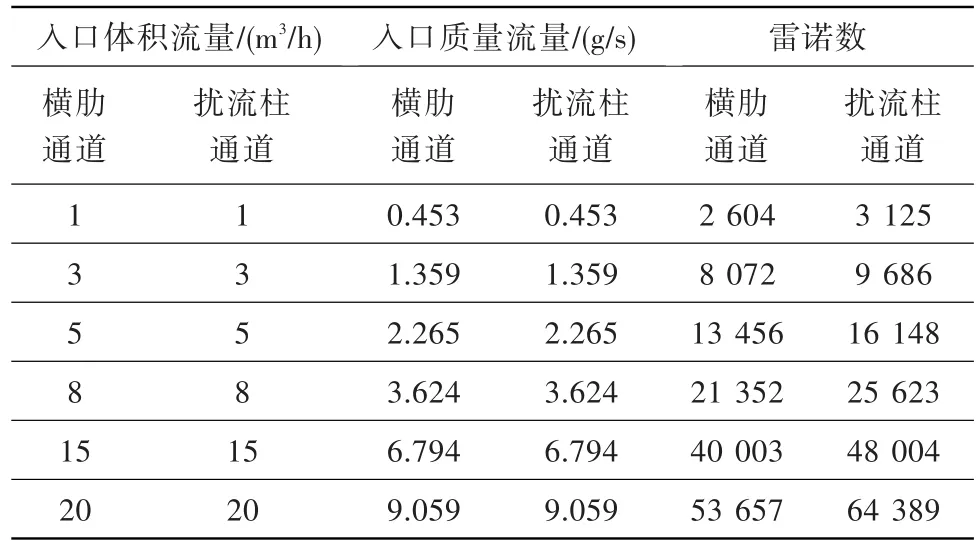

将试验件中的测试板更换为热态测试板,进行换热试验。采用通电加热不锈钢箔片(厚0.04 mm)提供等热流边界条件,来模拟发动机涡轮叶片外表面所受的热量。试验中保证横肋通道和扰流柱通道的进气流量相等,测量了流量分别为1、3、5、8、15、20 m3/h情况下测试板的温度分布。换热试验工况如表1所示。

表1 换热试验工况Table 1 States of heat transfer test

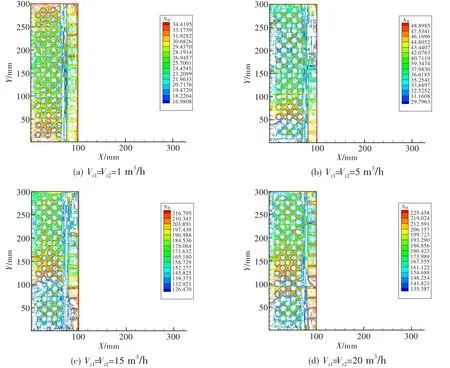

通过处理测试板温度场分布,经计算之后得到各情况下的Nu数分布图,如图4所示。其中,Vt1、Vt2分别为横肋通道入口和扰流柱通道入口的体积流量。从图中可知:

(1)带肋通道中,靠近顶部隔板开孔及通道入口处Nu数较大,而通道中部较小,且在横肋存在位置局部Nu数相对较大。这在图3(d)上尤为明显。

(2)扰流柱区,通道顶部和通道进口处Nu数较大,中部较小。

(3)Nu数据场连续性不太好。原因主要为电流表精度不够高和液晶喷涂厚度不够均匀所致。

图4 Nu数据场Fig.4 Distribution of the Nusselt number

5 结束语

本文通过试验研究了发动机涡轮叶片尾缘扰流柱通道双向进气时的流动与换热特性,结果表明:扰流柱通道两端进气结构,使整个通道的压力分布和换热分布比较均匀,从而克服了一端进气情况下,流阻及压力损失较大、叶尖换热较差的缺点。试验结果可供涡轮叶片尾冷却结构设计参考。

[1]Yao Peng.Heat Transfer and Friction Loss Characteristics of Pin Fin Cooling Configurations[J].Journal of Engineer⁃ ing for Gas Turbines and Power,1984,106:246—251.

[2]朱惠人,许都纯.不同直径及形状的短扰流柱群的流阻及换热[J].航空动力学报,2002,17(2):246—249.

[3]张丽,刘松龄,朱惠人.涡轮叶片尾缘扰流柱通道流动换热计算[J].推进技术,2010,31(5):593—598.

[4]谭晓茗,胡训尧,张靖周.涡轮叶片尾缘梯形通道异形扰流柱流动换热特性实验[J].航空动力学报,2012,27 (2):319—325.

[5]Chyu M K.Influence of an Array of Wall-Mounted Cylin⁃ders on the Mass Transfer from a Flat Surface[J].Interna⁃tional Journal of Heat and Mass Transfer,1991,34(9):2175—2186.

Experimental Research on Flow and Heat Transfer Characteristic in Pin Fin Passage with Double-Inlet

REN Fang1,PAN Bing-hua1,GUO Wen1,ZHU Hui-ren2

(1.China Gas Turbine Establishment,Chengdu 610500,China;2.Northwestern Polytechnical University,Xi’an 710072,China)

The tests were carried out to study the heat transfer characteristic of the pin fin at the turbine blade trailing edge in the double-inlet case.The test model of turbine blade trailing edge rib and pin fin were simplified and magnified four times so to keep the basic characteristics of trailing edge.Pressure distri⁃bution and Nusselt number distribution at measuring points were obtained through regulating flow between pin fin passage and rib passage.The results showed that,with double-inlet structure,the distribution of pressure and heat transfer were relatively uniform,and the problem of poor heat transfer in blade tip caused by large resistance of flow and much pressure loss in pin fin passage with one inlet was conquered.

aero-engine;turbine;double-inlet;pin fin;heat transfer characteristic;flux distribution

V231.3

A

1672-2620(2013)01-0026-04

2012-05-20;

2012-11-22

任芳(1985-),女,河南新郑人,助理工程师,主要从事涡轮部件热分析等方面的研究。