钢卷的自动上卷控制

许强,刘乃锁,陈秀琴,李浩,马嵩源

(天津电气传动设计研究所有限公司,天津300180)

1 引言

钢卷的自动上卷是指通过顺序控制和位置闭环控制,利用上卷小车,将钢卷从马鞍座运送至卷筒。 由于自动上卷过程中使用位移传感器定位,取代了人工上卷时的视觉定位,提高了定位精度,提升了上卷速度。 同时,自动上卷过程中不断检测现场信号(位置,压力),判断设备(小车、卷筒、活动支撑)当前状态,自动允许与禁止相应动作,保护了设备,降低了故障率。 本文所述方案及参数在某钢厂可逆轧机得到了印证。

2 机械布置及工艺过程

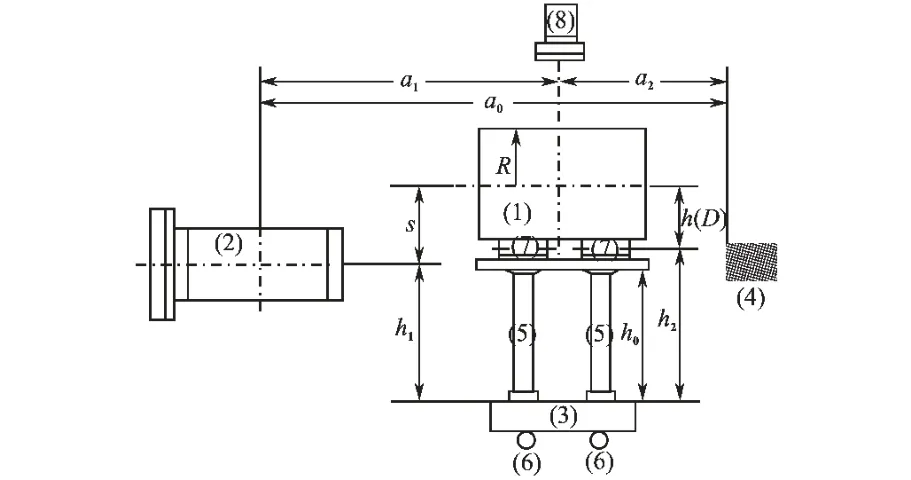

自动上卷相关的机械设备布置及上卷过程中上卷小车的位移路径可由图1示意。 图1中,(1)为钢卷Coil,(2)为卷筒Reel,(3)为钢卷小车Coil Car,(4)为马鞍座Coil base,(5)为升 降 油 缸 hydrocylinder,(6)为 行 走 小 轮Wheel,(7)为托辊Supporting roll,(8)为超声波传感器Ultrasonic sensor。 上卷小车是钢卷的运送工具,上卷小车通过2 个动作功能实现对钢卷的搬运,行走与升降。 行走通过小车底部的小轮完成,小轮由电机驱动旋转与轨道产生摩擦力后推动小车,其行走的行程范围即取料位(马鞍座)与上料位(卷筒)间距离a0。 升降则由位于小车上的两液压缸驱动,其伸缩长度h0即小车升降的行程范围。

图1 上卷过程示意图Fig.1 Coil auto-loaded schematic

在小车行走路径的上方安装了超声波传感器,用以测算钢卷的直径,进而确定小车的升降距离s,控制钢卷中心能够寻找到卷筒中心。

由图1得出s 的计算公式:

式中:h1为卷筒中心至小车底部距离,小车上升高度不变时为一恒定值;h2为小车托辊中心至小车底部距离,小车上升高度不变时值固定;h(D)为钢卷中心至小车托辊中心距离,同卷径相关,计算值;s 为钢卷中心至卷筒中心距离,随h(D)变化。

图1上所示的小车位置即为实际上卷中小车停靠并测算钢卷直径的位置,是小车升降最高位,每次上卷过程小车都要停靠此位,故h1,h2在公式计算中作为不变值处理。 此位置在水平方向上也是固定的,即小车行走路线的测量位,距取料位a2,距上料位a1。

3 钢卷直径的计算

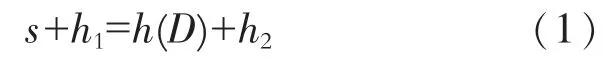

前面分析到在上卷过程中,需要求出s,s是钢卷直径D 的函数,因此需要预先求出D,同时求出h(D),计算模型如图2所示。

图2 卷径计算模型Fig.2 Model of diameter compute

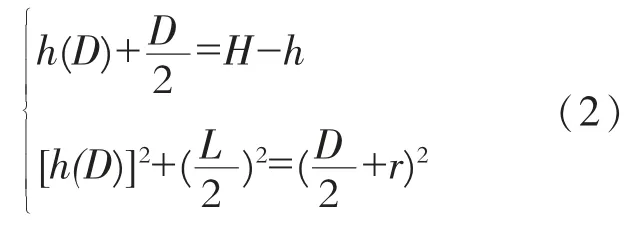

由几何关系,列出下面方程组:

解方程组得:

式中:H 为超声波传感器至小车托辊中心距离,小车高度位置相同时为恒定值;r 为小车托辊半径,设计固定值;L 为两小车托辊中心间的距离,设计固定值;h 为传感器至钢卷顶端距离,此值取决于钢卷直径的大小,是传感器检测出的数据。

传感器采用倍加福UC4000-30GM-IUR2-V15,测量范围200 mm<x<4 000 mm,输出信号I:4~20 mA,任意直径(610~2 000 mm)的钢卷能被传感器覆盖测量,测量数据能被PLC 采样,满足现场需求。

4 自动上卷的顺序控制

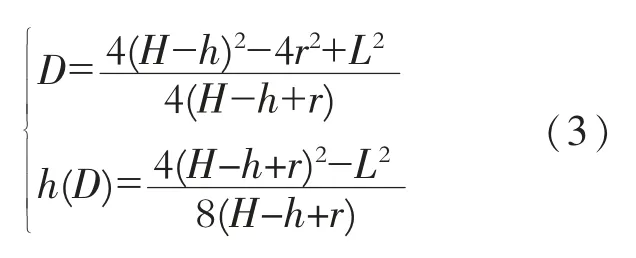

依照图3流程步骤,使用依托于Step7 的顺序控制软件S7-Graph 对整个自动上卷过程进行编程。 在编写程序时,每个步骤除了编写执行动作外,还需要编写转换条件,S7-Graph根据此转换条件判断上一个步骤是否完成,若已完成,则执行此步骤,若尚未完成,则继续等待。

图3 顺控流程图Fig.3 Flow chart of sequence control

对各步骤的简要说明如下。

1)自动上卷过程启动后,小车从任意位置下降至最低位,小车到达最低位置后,可沿轨道任意行走,不会受到障碍物影响。

2)小车在最低位行走回退至马鞍座下方。

3)小车上升h0至最高位,顶起预先放置在马鞍座上的钢卷,同时达到测量高度。

4)小车向前行走a2至传感器正下方,钢卷进入其量程范围。

5)传感器测量到距离h,通过式(3)求出D与h(D)。

6)判断D 值是否合理,正常的钢卷直径范围在610~2 000 mm 之间,若D 值超出范围,说明传感器可能存在故障,自动上卷过程不再继续。

7)依据式(1)计算得s,小车下降s 使卷筒与钢卷同心对准,同时打开活动支撑,卷筒缩径,为最终推卷提供无障碍通道。

8)小车向前行走a1完成推卷使钢卷套在卷筒上。

9)卷筒涨径,支撑钢卷。

10)小车下降h-s 至最低,活动支撑关闭,开卷机准备建张,自动上卷过程结束。

5 小车位置的闭环控制

在整个自动上卷过程中,多次进行了上卷小车的升降与行走操作,其实每次对小车的位移控制都使用了位置闭环。 通过位置闭环,不但能使小车最终精确停靠,还能控制小车速度使其快速、 一次响应位置要求且不造成冲击,令小车移动精确、稳定、快速、高效。

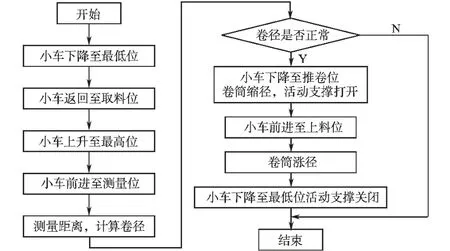

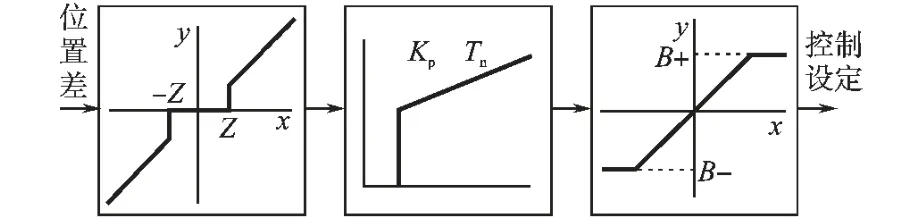

控制中处理器选用的是西门子CPU414-2DP,控制器选择集成在Step7 中Libraries 的FB41 块,此功能块的核心功能是PID 调节,该功能块还有一些辅助功能,我们使用其死区、限幅功能,见图4。 FB41 由循环中断组织块OB33 调用,将OB33 的扫描计算时间设为50 ms。 这个设置能够满足对位置控制实时性、快速性的要求。

而位移传感器选择ELCO 公司绝对多圈编码器,分辨率4 096/8 192,输出信号为SSI或Profibus-DP,PLC 读取双字数据作为反馈信号,使用此高分辨率、 高精度编码器进行小车位置的测量与反馈为高质量的位置闭环提供了硬件保障。

图4 控制器结构Fig.4 Controller structure

在位置闭环控制中,采用的是P 调节器,即只激活FB41 的比例调节,而不激活积分、微分环节。 小车移动速度与位置差的公式近似为

式中:K 为与比例增益Kp成正比的系数。

当存在位置差时,小车移动,位置差消失时,小车停靠;位置差较大时,小车移动加快,位置差减小时,小车移动减慢;位置差为正时,小车前进(上升),位置差为负时,小车后退(下降)。 这正是我们使用时要求的效果。

在实际调试中发现,小车移动过快会使操作困难,也增加了发生事故的可能性。 为了保证小车运动中平稳无冲击,要求小车运行速度v<100 mm/s,因此在P 调节器后增加了限幅器。

同样在实践中发现,运动的物体难免存在一定的惯性,因此位置控制往往是滞后的,这将会造成当实际值接近给定值时,实际值围绕给定值来回变化,即小车的来回移动,这种超调与振荡在工艺上是不允许的。 所以增加死区功能将P 调节器提前关闭,避免出现过调节。

我们已经分析了闭环控制的一些共性,这适用于小车的升降和行走,下面再结合其各自的特点分别予以讨论。

5.1 小车升降控制

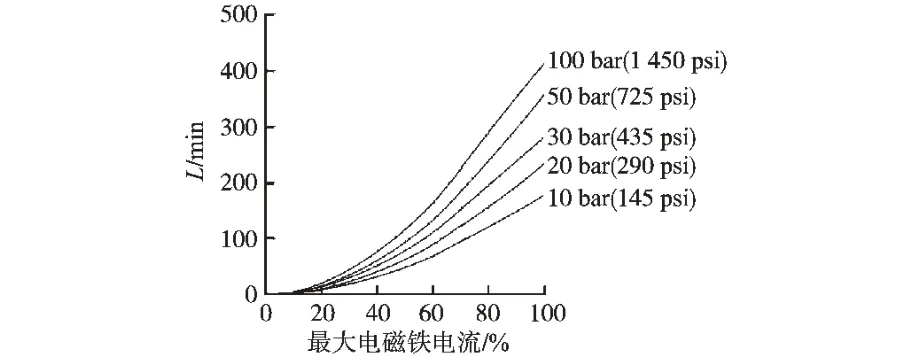

升降控制采用比例阀操控升降液压缸,通过调节比例阀开口度,控制液压缸的流速,从而控制升降快慢。比例阀采用Vickers 外置放大板型,比例阀型号KDG5V-7-33C170N100-EM-U-H1-10,放大板型号EEA-PAM-523-A-32,控制信号U:±10 V。 放大板将此输入信号转化成电流信号后作用于比例阀电磁铁,调整其开口度。 比例阀流量与增益曲线见图5。

图5 比例阀特性曲线Fig.5 Characteristics curves of proportional control valve

设比例阀流量增益为Kv,从图5上观察曲线是非线性的,因此Kv是曲线上各点的切线斜率。 而根据前面分析工艺对系统的要求必须是线性的,即Kv是常数。 依据控制电流大小进行3 段拟线性化:0~20%,20%~40%,40%~100%。对于第1 段,流量非常小,且Kv接近于零,达不到控制目的; 对于第3 段因流量太大不能满足v<100 mm/s 的要求,因此控制中利用第2段特性。 由式(4)令v=vmin=10 mm/s,sset-sact=z=8 mm(不发生振荡超调同时能保证精确停靠的vmin与z,实验测得)求得K,再根据K=Kp×Kv×C1求得Kp,其中C1为与流体管路相关的常数。 控制器各参数设置为Kp=200,Tn=0,z=0.005×h0,B=40%。

5.2 小车行走控制

由于现在大部分可逆轧机都安装了CPC装置,在开卷轧制中CPC 装置能够完成钢卷宽度方向上的对中,所以此轧机上卷过程没有宽度对中要求,故而小车的行走动作只是实现对几个固定位置(鞍座、传感器、卷筒)的追踪。

行走控制是由变频装置操控变频电机,通过改变电机输入频率从而调节其转速,最终控制小车的移动速度。 变频器采用西门子MM440系列,控制方式为V/f,通过Profibus-DP 协议从中央控制器CPU414-2DP 接收控制字、 速度给定等重要指令。 由于转速与频率特性曲线基本为线性,因而不需要进行分段线性化,Kv为常值,依据式(4)按照同样的方法求解K(v=vmin=10 mm/s,sset-sact=z=8 mm),再由K=Kp×Kv×C2求得Kp=50,C2是与小车减速箱速比、车轮轮径相关的固定值。

6 结论

自动上卷技术在可逆轧机上得到了实验验证,设计方案满足生产工艺要求。 大大加快了生产速度,提高了产品产量与质量;1 a 多来系统运行稳定,可靠性高。

[1] 马小亮.高性能变频调速及其典型控制系统[M].北京:机械工业出版社,2010.