自动磨锉机在核电产品中的应用特点

珠海市世茂发展有限公司 (广东 519070) 朱 兵

1. 概述

当前,世界上的主要能源是煤、石油、天然气等化石燃料,然而这些化石燃料是不可再生的能源。为了实现可持续发展,人类亟需新的替代能源,目前只有核能可以达到工业应用,大规模地替代化石燃料。

在国家的产业结构调整规划中,大力发展新能源成了重中之重,而核电在整个新能源中以占据了非常大的比重。前期的核电设备大多以原装进口为主,很大程度上限制了核电站的装机容量,国家也为此付出了昂贵的代价。随着我国核电产业的大力发展,近年来部分核电设备已经实现了国产化,而相关制造企业为核电设备的国产化也做出了很大的贡献。

在核电设备制造中应用到许多设备,如焊接设备、机加设备、打磨设备及检测设备等。在众多设备中,打磨设备虽然不是最重要的,但却在解决技术难题、提高生产效率、改善工人劳动环境上起着很大的作用。

在传统工艺中,核电设备及容器产品中筒体窄间隙焊缝的清根和打磨大多使用大型机床来进行,表面的打磨抛光则一般都是人工进行。大型机床成本昂贵,操作繁杂。此外,人工打磨效率低,质量无法保证,操作环境也十分恶劣。这些因素都大大地制约了产品制作的质量和交货期。而自动磨锉机的操作简单便利,高效高质量,在解决技术难题、改善工人劳动环境等方面起着重要作用。高效率、高质量磨锉设备的成功应用,给国内核电设备的制造带来了革命性的技术进步。

2. 自动磨锉机结构参数

自动磨锉机作为焊接辅助设备,主要用于筒体内外窄间隙焊缝的加工、筒体内外纵缝及外环缝清根以及内外表面打磨抛光,球形封头或椭圆形封头内外表面的打磨,马鞍形焊缝的打磨,以及钢板平面状态时双V形坡口的制备等。筒体的直径为500~6000mm,封头的直径为600~6000mm。也可以根据特殊要求进行专机设计,满足使用者不同尺寸的要求。

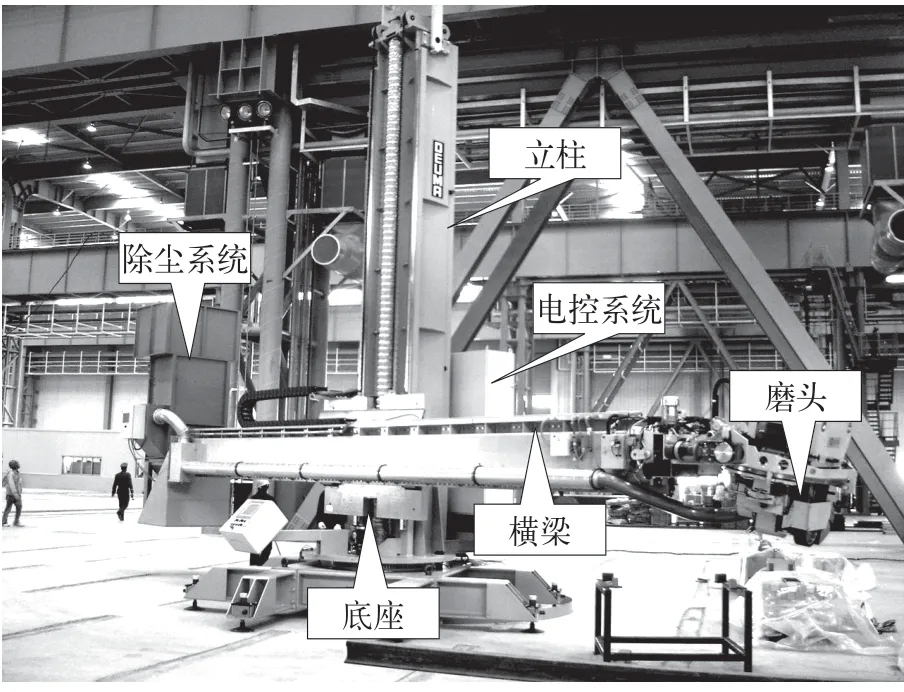

DEUMA公司的自动磨锉机主要由电控系统、旋转立柱、悬臂横梁、驱动电动机及减速机构、底座支架、除尘系统以及为完成磨锉工作需要而配置的专业磨头等辅助装置构成。结构如图1所示。

自动磨锉机的关键部件是磨头,DEUMA公司采用了瑞士BURCH公司的磨头。瑞士BURCH公司长期致力于磨头在核电设备应用中的研究,BURCH磨头在长期的现场使用中得到了验证,是可靠、稳定、高效、安全的设备,在行业中具有代表性和先进性。

BURCH公司的多功能磨头WLS18.5是BURCH公司开发的一款具有广泛适用性的典型产品,它既能安装砂轮也能安装砂带,并且能实现磨头的X、Y、Z三轴转动,较大地满足了使用者的一般性生产需求。

图1 DEUMA公司自动磨锉机

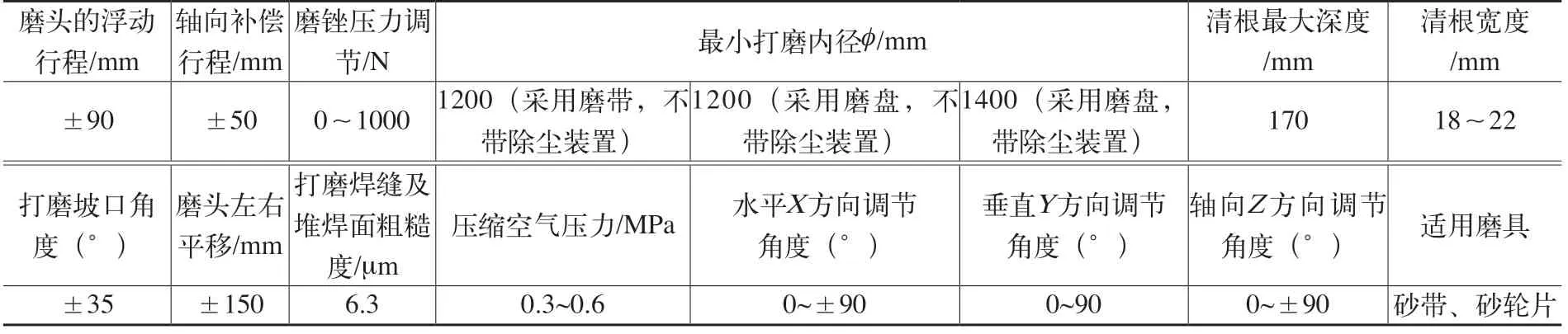

WLS18.5多功能磨头及参数如图2、表1所示。

图2 WLS18.5多功能磨头

WLS18.5多功能磨头上安装有多个安全开关和传感器,当任何一个开关和传感器不工作时机器都无法开始工作。液晶操作屏上显示有报警信号(如砂轮砂带没有装好、砂带没有涨紧、防护盖没有盖好等),确保设备及操作者的安全。

在打磨过程中,根据使用者的要求来调节磨锉压力,磨锉压力越大磨削量就越大,反之则越小。磨锉压力的设置可以直接在操作屏上输入,也可以在遥控盒上按旋钮加减设置。设备接到指令后从PLC直接将命令传输到磨头上的气压控制盒来调整压力大小,当压力平衡后磨头上的锁紧装置马上将浮动块锁死,驱动电动机正常工作,打磨开始。以上的一连串动作基本是同时完成的,使用过程中进行参数调节也不会出现停顿,即使是在打磨过程中进行压力调节也是毫无问题。

自动磨锉机配备有大功率的除尘装置,自动将打磨出来的粉尘和铁屑通过耐高温的管道集中到尾部的除尘装置中,这样避免了在打磨过程中粉尘和铁屑四处飞扬,工作环境得到了很大的改善。

3. 电气控制技术

DEUMA公司自动磨锉机的电气控制系统采用西门子PLC控制技术。触摸屏组态技术、工控领域较为成熟的PROFIBUS现场总线技术,再加上高性能的西门子伺服系统组成了高精度的定位控制系统。由于采用了PROFIBUS现场总线技术,故系统升级及可扩展性极强,能高速传输循环或非循环数据的交换任务。不仅系统整体响应速度快,自动化程度高,而且具有网络诊断功能。

表1 WLS18.5多功能磨头参数

PLC采用了高端主流的西门子大中型PLC系统S7-300。由模块式结构的CPU模块、信号模块和功能模块等组成控制系统,维修和扩展方便。CPU指令功能强大,数据存储容量大,可智能化地诊断系统连续监控系统的功能是否正常、记录错误和特殊系统事件,集成了各种中断处理能力,如时间中断、报警中断、循环中断等。

控制系统由电控柜、主控制台以及遥控盒等组成。主控制台上装有西门子计算机触摸屏控制系统,还可以加装工业控制计算机以对系统功能进行扩充。

控制系统软件采用Windows操作界面,控制界面有中文、德文、英文三种文字,便于使用者进行操作。各种参数均以数字、图表等形式显示,并且可随时进行修改设置。

控制系统留有计算机网络接口和其他控制接口,可以通过计算机网络进行远程磨锉过程监视和系统自动故障诊断,可以控制DEUMA公司其他设备,如变位机、滚轮架等协同工作,也能够通过本系统配备的遥控操作盒实现控制功能。

4. 打磨技术应用

在生产应用中,砂带打磨一般是用于零件表面的打磨抛光,而砂轮打磨主要是用于坡口的打磨清根。表面的打磨一般都要求能达到一定的表面粗糙度等级,同一种材料要打磨出不同等级的表面粗糙度将取决于砂带的选用。砂带的选用可以参考图3所示的BURCH公司提供的数据。

图3 砂带打磨的表面粗糙度

在不同的材料上,推荐砂带的速度如表2所示。

表2 推荐砂带的速度 (单位:SFPM)

在实际的工件打磨操作中,操作者根据不同工件来设置不同的磨锉压力,这需要操作者在实践中积累经验。DEUMA公司自动磨锉机操作屏上有一个电流表,显示的电流值为磨头上驱动电动机的电流值,一般情况下使用砂带打磨时的电流≤20A,使用砂轮打磨时电流≤40A,可以瞬间超载,但如果长时间超电流使用,设备将自行断电保护,磨头停止工作。长时间的超电流容易导致砂带断裂、砂轮爆裂等安全隐患,因此建议使用者不应长时间超电流使用。

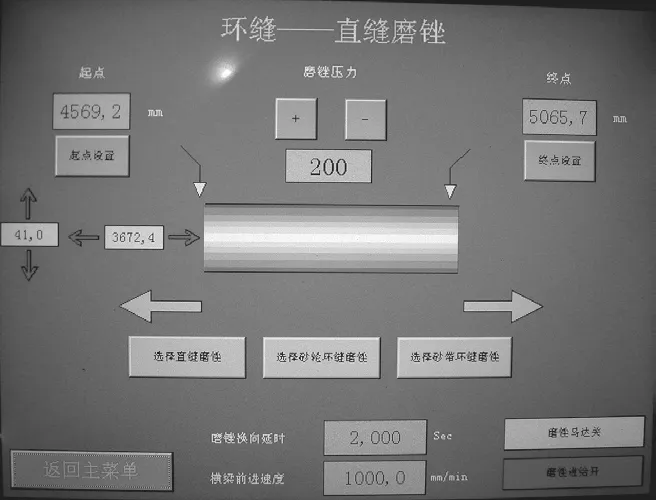

在平板上打磨,可在操作屏的打磨界面上设置打磨初始点和终点,启动自动打磨按键后设备可以自动地在设定区域进行反复打磨。

筒体内外表面的打磨也可以设置打磨初始点和终点,工件需放置在滚轮架上进行自动打磨。

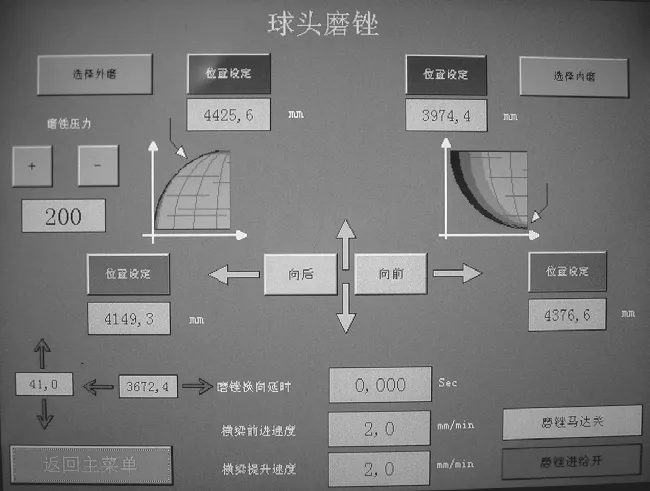

球形和椭圆形封头内外表面的打磨,工件需放置在旋转平台上,其转速要求在0.3~3r/min以上实现自动打磨(注:封头打磨最好使用专用的砂带磨头BOK-II)。在打磨前,当设置好内外表面的起始点和终点后,系统自动记录和保存磨头相关的位移数据,根据此数据调用系统内预先编制好的程序进行计算,并得出封头内外表面的弧线,最终设备将依据此弧线进行自动打磨。

具体操作如图4、图5所示。

图4 环缝——直缝磨锉

图5 球头磨锉

自动磨锉机在我们国内通过DEUMA公司的推广已经得到了较好的应用,其中在东方电气、上海电气、哈尔滨电气等核电设备生产企业中应用良好。

目前,自动磨锉机在核电设备制造中应用最广的主要是蒸汽发生器和汽水分离再热器,因为这两种产品都有很长的筒身,需要几节筒体对接在一起,筒体对接现在都是使用窄间隙焊接工艺,而此焊接工艺应用的前提是必须在对接筒体内壁先进行打底焊接,再反面进行清根处理后才能进行。在没有使用自动磨锉机之前,需要人工进行打磨处理,而窄间隙的焊缝很深,有些达到250mm以上,所以对人工操作来说是一项困难、繁重、危险的工作,稍微有操作上的不慎就会导致砂轮破裂,从而威胁到操作人员的人身安全。此外,人工操作工作效率非常低下,如一个f5m筒体上的一条窄间隙焊缝需要2个操作工(每人每天工作8h)2天左右的时间才能完成。而使用了自动磨锉机后,以上的问题都能得到很大的改善,设备通过自动控制,远程视频监控实现了自动打磨清根。操作者可以在离打磨清根区域15m远的地方进行操作设备,并大大提高了生产效率,1人操作设备8h内可以完成一条f5m窄间隙焊缝的打磨清根。

5. 结语

自动磨锉机很早就已经在欧洲、美国等多家核电设备公司广泛应用。实践证明,自动磨锉机技术操作简单便利,高效高质量,可有效解决技术难题、改善工人劳动环境。自动磨锉机技术在中国的应用,不仅给国内的核电设备制造业及相关产业带来了工艺性的革命,而且促进了国内的相关磨锉技术的快速发展。