电铲提升卷筒双螺旋沟槽表面淬火技术

第一重型机械集团公司有限公司 (黑龙江齐齐哈尔 161042) 刘时雨 蒋 波 李 强

矿山用大型电铲用于露天矿开采、装卸,工作场地复杂,装载量大,按铲斗装载量主要分为28~51m3不等型号。卷筒是其关键部件之一,采用卷筒双螺旋沟槽形式,实际使用时,卷筒与提升铲斗钢丝绳反复强烈摩擦,故要求卷筒基体具有较高的强度、韧性,沟槽表面要求具有优良的耐磨性能。

1. 电铲卷筒采用感应淬火背景

由于双螺旋沟槽的特殊形状,表面淬火困难极大。此类产品我公司于1985年在美国PH公司的协助下,采用火焰淬火进行过热处理。但火焰淬火的质量存在不稳定性,难以满足图样技术要求。而电铲卷筒外委到具有表淬设备的国内某厂家生产,虽已成功交付了两套,但沟槽淬火质量较差,尤其是槽底出现了大量形态不一的裂纹。

为保障产品进度与质量,只能立足内部设备改造与技术创新。基于卷筒不同直径尺寸,利用公司现有卧式感应淬火机床,设计、制作了工装附具、感应器、喷水器、防窜动装置及合理的工艺参数,边试生产边优化工艺参数。在不影响其他产品件表面淬火的前提下,顺利地完成了电铲卷筒感应淬火。同时,改造后的设备也兼顾了凹面、凸面的不同类型产品的表面淬火生产。

2. 提升卷筒简介

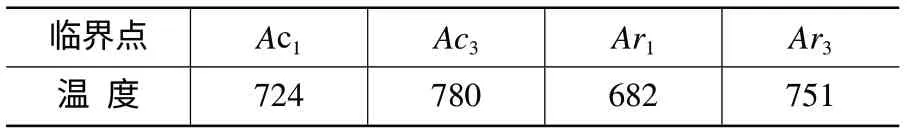

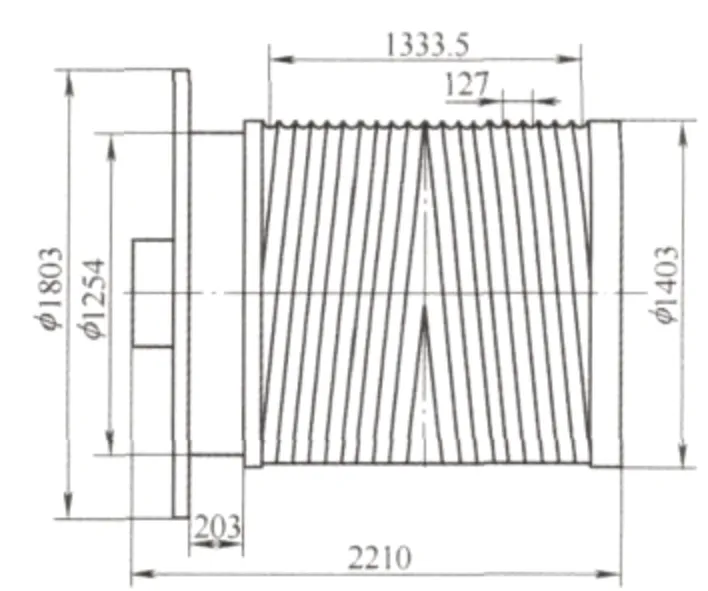

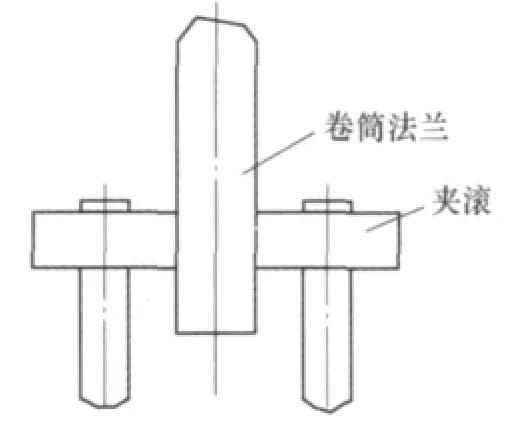

(1)卷筒技术要求和表面淬火情况 28m3电铲提升卷筒采用45钢制造,材料临界温度见表1。基本外形尺寸:φ1403mm×2209mm(含法兰),单重10 477kg,沟槽为双螺旋状,单侧周长666.75mm,节距127mm。图1为其结构示意。卷筒203mm宽油封处表面淬火,硬度大于285HBW,提升卷筒双螺旋沟槽整个槽面需表面淬火,淬火硬度50~55HRC,淬硬层深大于2.3mm。

表1 45钢材料临界温度 (℃)

图1 电铲提升卷筒尺寸

卷筒生产工序为:炼钢→锻造→粗加工→调质→法兰焊接→半精加工→表面淬火→精加工→装配。其中,调质的目的是为了提高卷筒基体强度,调整组织,为以后表面淬火做准备。表面淬火工序的目的是提高双螺旋沟槽表面硬度,保证其耐磨性能。

(2)表面淬火设备情况 我公司采用卧式轴类淬火机床,机床最大生产能力为φ0.7m×5m,感应器最大行程4m,功率和频率分别为250kW、0.5~10kHz。对于螺旋沟槽表面淬火,设备功率足够,但淬火机床不具备三维调节装置,必须设计专用辅具。

(3)表面淬火工艺难度 电铲卷筒双螺旋沟槽的特殊性决定了其表面淬火难度大。

第一,电铲卷筒淬火面为特殊的螺旋圆弧沟槽,在淬火过程中,既要保证螺旋圆弧面均匀淬硬(圆弧直径仅55mm左右),还要防止两侧相邻弧顶过热开裂。

第二,电铲卷筒螺旋圆弧沟槽顶与槽底外圆周长差别较大,按以往感应加热方式,槽底相对加热比功率大于槽顶,造成槽底加热温度比槽顶高,淬火时槽底产生较大的热应力、组织应力,容易产生淬火裂纹。

第三,因立足公司内生产,从附具设计、火焰喷嘴形式、托架制作、感应器制作及工艺试验等一切都需要从零做起,缺少可参考的资料和经验。

3. 提升卷筒设备方案

(1)淬火设备组成 考虑到以后可能生产大型电铲产品,淬火附具设计参数可以满足外圆φ2500~φ1300mm, 长度3000~1500mm卷筒表面淬火生产。淬火设备初步由感应器(新制作)、喷水器(新制作)、电源及变压器(原有)、水冷电缆(原有)、托辊、感应器夹持装置(新制作)及淬火机床(原有)等组成。

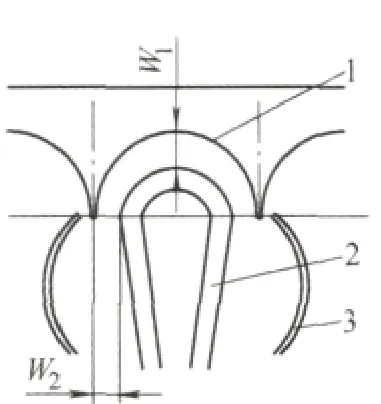

(2)感应器喷水器的制作 提升卷筒相邻槽顶处淬火时会产生尖角效应,容易过热,甚至崩边造成废品,为此设计了专用淬火感应器。感应器、喷水器采用仿弧形一体设计,近槽顶处收口5mm左右;感应器弧形内加导磁体,感应器下方一定角度钻孔,用作喷水冷却;感应器上面两侧配置弧顶预冷用水冷喷嘴,并可独立调整位置,且可调节水压、水量,如图2所示,实物照片见图3。

图2 感应器示意

图3 感应器照片

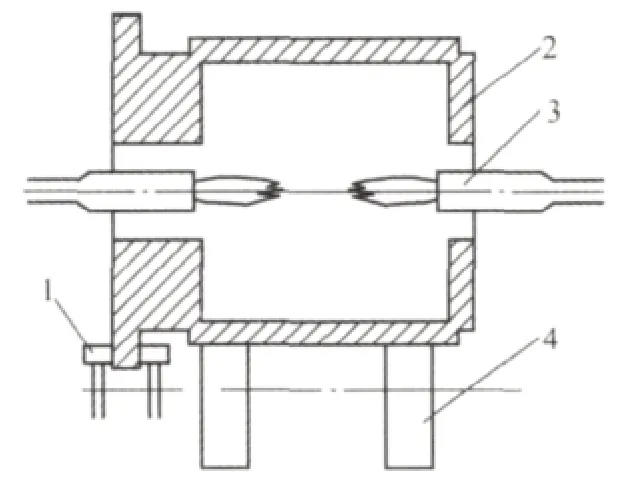

(3)感应器夹持装置设计制作 感应器夹持装置上必须安装以下设备:变压器及连接水冷电缆(原变压器及连接水冷电缆固定结构件尺寸为600mm×600mm×1200mm),感应器、喷水器夹持装置,感应器三维手动调节装置。

设计参数说明:感应器中点与托辊中心距离约950mm,距地面约1700mm;感应器、喷水器三维手动调节距离为前后±300mm、上下±350mm、左右±100mm;小车承重为变压器、感应器、喷水器及其配套设施重量,同时考虑连接水冷电缆移动拉力。

(4)速度匹配 根据公司卧式淬火机床功率等因素,卷筒沟槽淬火时感应器沿卷筒圆周移动线速度控制在150~180mm/min,感应器横向移动速度2.1~2.7mm/min,按卷筒直径1400mm计,即使加热单侧一条螺旋沟槽至少需用总淬火时间240~300min。4条沟槽感应淬火总时间达到16h,此时间还没算预热、机床调整时间,因此卷筒在托辊上旋转速度与横向移动速度匹配很重要。为达到此目的,特设计并加工了一个新带轮替换原有带轮,见图4。

图4 速度配比用带轮

(5)防窜动装置 由于电铲卷筒上螺旋沟槽在托辊上长时间转动时,必然产生横向运动,夹持感应器小车在淬火过程中必须保证感应器与电铲卷筒相对位置稳定,不受卷筒横向运动影响,为此设计了一套防窜动附具。防窜动附具采用两个固定在底座上的辊轮夹持卷筒法兰两侧,见图5、图6。

图5 防窜动装置

图6 防窜动装置照片

4. 实际试生产

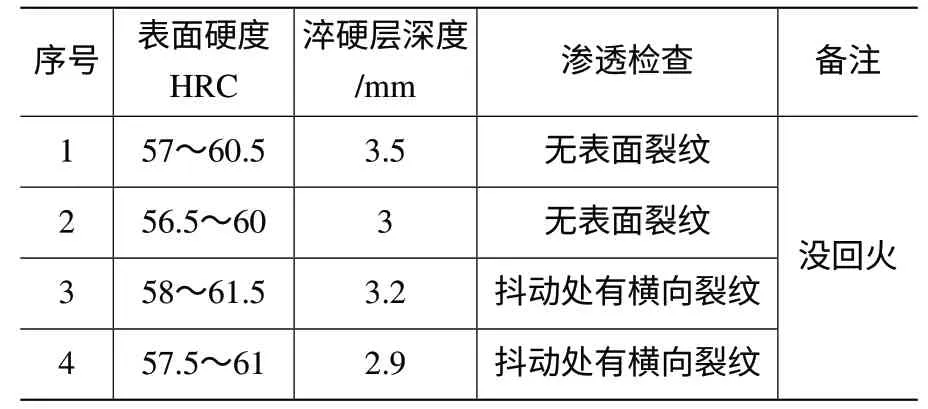

(1)淬硬层试验 为节省成本,按28m3电铲提升卷筒沟槽形状及尺寸投制了4件长方形平面试验件,尺寸500mm×520mm。按表2方案进行感应淬火试验。

按表2条件进行试验件表面淬火试验,淬火后没进行回火,试验件表面抛光后用HL-80数显硬度计进行淬火硬度检测及渗透检查。然后切开试验件(见图7),磨削截面,酸洗并测淬硬层深度。结果见表3。

表2 感应淬火试验方案

表3 感应加热淬火试验结果

图7 试验件

由上述试验结果分析,卷筒沟槽表面淬火仿弧形感应器设计基本成功,频率5000~8000Hz,功率36~40kW,可以满足技术要求。表面淬火前预热可以改善淬火质量,减轻淬裂性倾向。

(2)试生产工艺参数 试生产还投制了感应器夹持装置、专用喷水器、感应器等设备。试生产工艺参数:卷筒先用平板感应器淬火203mm宽油封,淬火后转台车炉回火,回火保温后空冷到200℃转中频感应淬火机床利用余热进行沟槽淬火,频率6300Hz、功率39kW,加热温度870~910℃,冷却水温20~40℃;淬火后190℃回火。

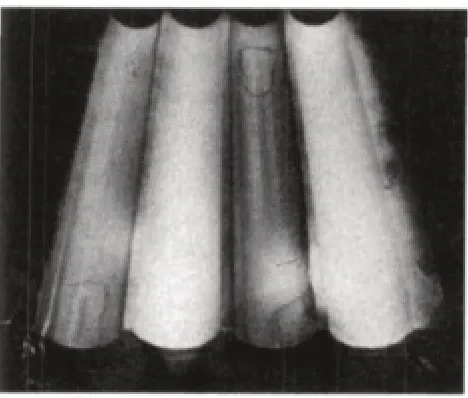

(3)检查结果 第一件卷筒:203mm宽油封表面硬度40HRC左右;沟槽表面硬度47~50HRC,无明显软带。卷筒表面打磨、着色检查,非法兰端第一槽有明显淬火裂纹,长度断续500mm,同螺旋其他槽有微裂;法兰侧第一槽有淬火裂纹,托辊横向抖动时淬火处有明显横纹。打磨检查非法兰端第一槽裂纹较深,至少深2mm以上,其他裂纹深度较浅。如图8所示。

图8 第一件卷筒渗透检查照片

第二件卷筒:203mm宽油封表面硬度40HRC左右;沟槽表面硬度48~51HRC,非法兰侧第三、第五道沟底宽15mm、长300mm左右存在软点。卷筒表面经打磨、着色检查,法兰侧第六、八槽,基本裂一周,淬火过程中感应器停止处有横裂;非法兰侧1~2槽有纵向裂纹,断续1/4圆周,如图9所示。

图9 第二件卷筒渗透检查照片

(4)原因分析 第一,卷筒表面淬火托辊非专用托辊,速度调整精确度不高,长时间旋转抖动明显。托辊虽有无级调速装置,但托辊旋转速度不稳,严重影响淬火质量。另外,两托辊独立放置,两托辊同心度及两托辊中心线与机床导轨平行度很难控制,影响卷筒淬火质量。

第二,卷筒利用台车炉回火余热淬火,由于表面淬火时间长,卷筒表面温度降低明显,导致淬火应力过大。

第三,卷筒双螺旋沟槽底与槽顶圆周长差别大,以直径1400mm计算,槽顶周长4396mm,槽底周长4000.36mm,仿弧形感应器加热弧顶与弧底的线速度不一样,导致卷筒沟槽底加热温度高,槽底淬火应力大。

(5)改进措施 定制一体专用底座、托辊间距可调、精确调速托辊。采用火焰预热,定制两把大功率火焰加热器,加热器放置在卷筒两侧内孔中,卷筒淬火前先预热,待螺旋沟槽表面温度达120~180℃时,进行淬火。同时利用余热自回火,减少沟槽淬火后停留时间。

感应加热速度极快,几秒内将工件表面温度由室温加热到850℃以上,感应器形式对加热效果影响极大。尤其圆形沟槽表面感应加热,槽顶与槽底圆周长度的差距、导磁体布置形式等因素必须考虑。改进后感应器如图10所示(W1≈W2+2~4mm)。

5. 实际生产

(1)工艺参数 油封面滚压取代原感应淬火工序,保证其表面硬度达到图样要求;火焰预热温度≥120℃时开始感应淬火。淬火过程中感应器上部预热温度保持在120~170℃。卷筒沿圆周旋转线速度150mm/min,感应器横向移动速度5mm/min。

淬火时感应器与卷筒成形沟槽表面间距控制在3~4mm,感应器加热频率6300Hz,加热功率根据实际沟槽预热温度在35~40kW内适当调整,感应加热温度870~910℃、冷却水温20~40℃。表面淬火过程中成形螺旋沟槽顶端5~8mm范围内用淋齿冷却管进行充预冷,淬火过程保证完整螺旋沟槽一次完成。卷筒一侧沟槽淬火后,按上述参数淬火卷筒的另一侧沟槽。淬火后卷筒利用预热热量自回火,不再进行整体回火处理。

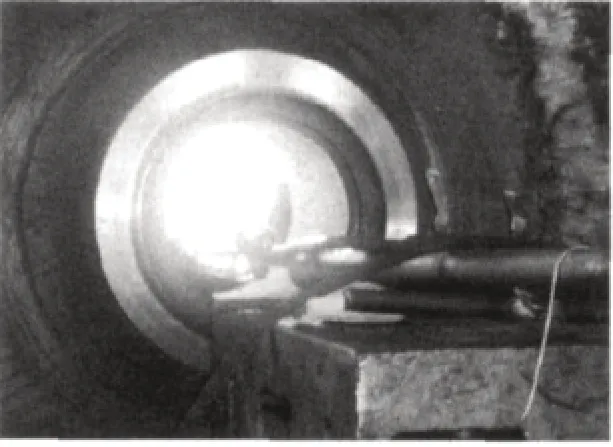

图11为卷筒感应淬火装置示意。图12为卷筒火焰加热装置。

图10 改进后感应器示意

图11 卷筒感应淬火装置示意

图12 火焰加热装置照片

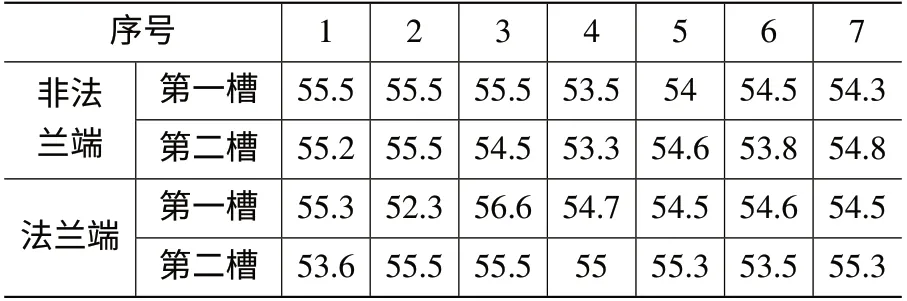

(2)检查结果 按上述工艺进行了两件卷筒表面淬火,硬度结果见表4、表5。淬火面经表面渗透检查(见图13、图14),除法兰侧有少许断续裂纹,其余处均未发现裂纹。断续裂纹经手工打磨0.2mm左右清除干净,其产生原因是非法兰端第一槽由于处于火焰加热死角而温度偏低所致。

表4 第三件卷筒感应淬火后表面硬度 (HRC)

表5 第四件卷筒感应淬火后表面硬度 (HRC)

图13 第三件卷筒渗透检查照片

图14 第四件卷筒渗透检查照片

6. 发明及创新点

(1)淬火过程卷筒成形沟槽顶部预冷 卷筒成形沟槽顶部由于尖角效应,感应加热时温度相对于沟槽其他加热表面淬火应力高,再进行下一次相邻沟槽淬火时产生二次淬火现象,造成崩边。通过感应器两侧安装淋齿预冷装置,感应加热时预冷成形沟槽顶部,可防止尖角过热现象。

(2)仿形感应器设计与制作 制作螺旋沟槽仿形感应器及喷水器,并按沟槽顶、沟槽底的圆周差,适当增加感应器对应槽底距离,并合理布置导磁体,使感应产生的涡流在沟槽表面均匀化。

(3)卷筒感应淬火参数的制订 螺旋沟槽感应加热后产生的热应力、组织应力分布状态很复杂,加上加热、冷却不确定因素,沟槽淬火后开裂倾向很大。卷筒淬火前预热,并通过预热热量控制表面淬火冷却终冷温度,以控制马氏体的转变量,进而达到减少淬火应力及自回火的目的。

此卷筒的生产工艺与成品质量,经外方代表认定,与PH公司不相上下,处于国内领先水平。尤其实现卷筒表面感应加热生产自动化,使卷筒沟槽表面淬火硬度、淬硬层深度均匀化,提高了产品使用寿命。而卷筒的自回火方法又节省了生产成本,减少了占炉周期。