门式堆取料机控制系统技术改进与设备安全研究

张鑫淼,李海英

(1.河北港口集团有限公司,河北 秦皇岛 066001; 2.天津电气传动设计研究所有限公司,天津 300180)

1 改进前技术状况

MDQ3000/3000.650 型门式堆取料机是秦皇岛港煤二期预留堆场中的主要装卸设备,它集堆料、取料于一身,工艺变换频繁,结构复杂。门式堆取料机包括堆料皮带机、受料皮带机、斗轮机构、大车、尾车等主要部分,B2DQ 门式堆取料机跨度65m,刚性腿与挠性腿之间采用主从控制由于跨度大如果大车同步出现故障会造成活动梁钢结构弯曲与大车主梁的变形,大车行走掉道等严重事故,大车长期在3°以上偏斜情况下运行会造成钢结构的疲劳,所以一定要把偏斜角度控制在3°允许范围。大车行走是由ABB 变频器和编码器实现的闭环主从控制实现的同步调速。在原大车行走的控制系统中极限位置数据的选择是根据触发东侧、西侧的极限限位,PLC 记录当时数据确定大车行走位置,这种控制方式在使用作业过程中我们发现经常出现无故停车且停车后无动作或行走变频器断电送不上。原因如下。

1)大车的偏斜角度超过允许值自动停车。

2)大车行走保护控制方式为当工作极限和极限限位动作后PLC 自动保存此距离数据作为极限限位,下次行走到此距离工作极限自动停止运行,极限动作位置大车变频器掉电。由于轨道旁会有杂物煤块碰触限位,造成设备的故障率大大提高。同时此种控制方式因为没有设置零点无法确定大车的具体位置,使大车的偏斜校准无法实现。

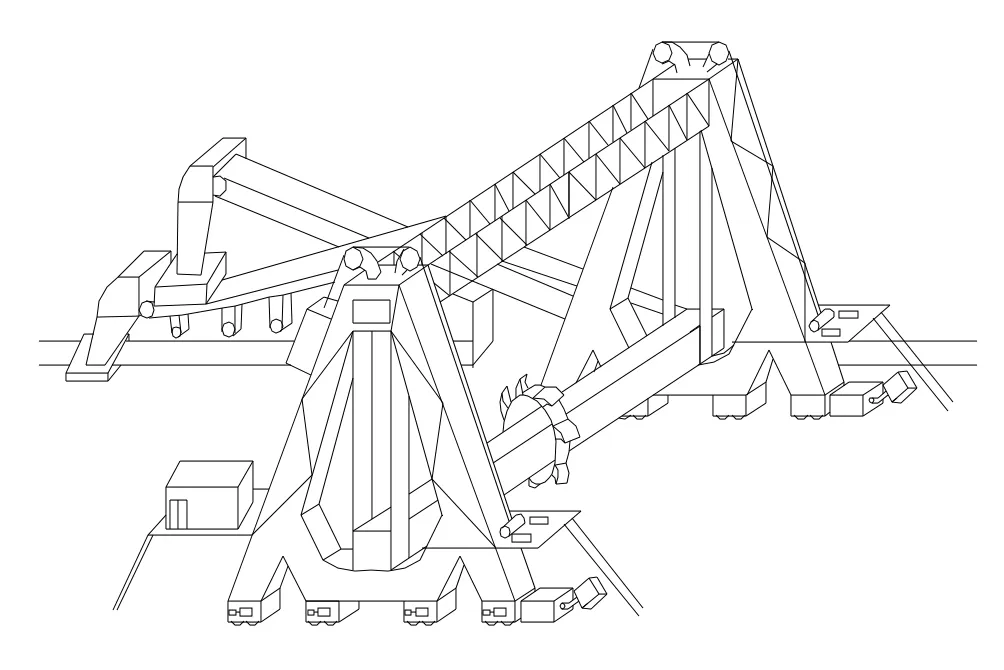

由于在使用过程中我们发现原有控制方式由安装在行走电机上的增量编码器测定两侧电机输出速度,安装在大车行走轮上的绝对值编码器传输距离数据经变频器实现调速,由于轨 道不平等原因造成安装在行走轮上的绝对值编码器有丢转的现象,使大车在一水平面的标定点产生误差,使PLC 中偏斜数据出现错误,在 大车已偏斜的情况下PLC 显示大车未偏斜,偏斜轻微造成大车单侧行走轮啃轨道,偏斜角度较大会造成严重后果影响设备的安全和操作人员人身安全。这就要求我们经常对大车的零点进行标定,以保证编码器中数据的可靠性。同时减少设备的故障率保证门式堆取料机的正常生产运行。门式堆取料机结构图见图1。

图1 门式堆取料机结构图Fig.1 PLC programming

2 详细改进内容

针对以上大行走系统现状,我决定对其进行改进。整体思路是通过坝基两侧已测定的标定点,增加PLC 程序定期校正刚性腿与挠性腿的水平性也就是确定编码器的零点,以此为基础通过安装在刚性退和柔性腿上的增量与绝对值编码器采集距离与速度数据传送到变频器,PLC 在从变频器中读取数据处理后传输给变频器实现大车行走的主从闭环控制,同时计算出整个料场的具体距离数据在PLC 程序中确定极限位置具体如下。

1)测量大车行走东西两侧限位间的实际距离,并记录大车编码器给出从东侧走到西侧的数据。经过计算算出每圈编码器对应的米数,公式为

式中:S为实际距离,m;T为编码器圈数;R为每圈编码器对应的米数。

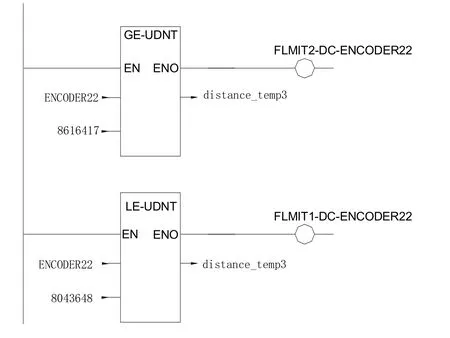

其中8035456 是Encoder22 的零点为编码器在标定点显示的数值,Encoder22 来自校准数据付值当偏斜校准后,Encoder22 中的数据类型UDNT 转换成REAL 数据输出到 distance_temp1 中,distance_temp1 减去8035456 得出编码器现在的位置数据,并除去4096 得出单圈数,在用单圈数乘以1.844(其中1.844 为根据上面公式1 得出的每圈编码器走的米数)计算出大车行走的距离米数。当Encoder22中的数据大于等于8616417时大车前进工作极限编码器动作,不允许大车前进。当Encoder22中的数据小于等于8043648 时大车的后退工作极限动作,大车不允许后退。后退命令无效。其中8616417和8043648 为通过校准后大车实际行走到极限位置编码器返回数据。这样就解决了限位误动作后编码器记录其数据误当做实际极限位置数据的故障。PLC内程序编写见图2。控制原理图见图3。

图2 PLC 内程序编写Fig.2 PLC programming

图3 控制原理图Fig.3 Control principle diagram

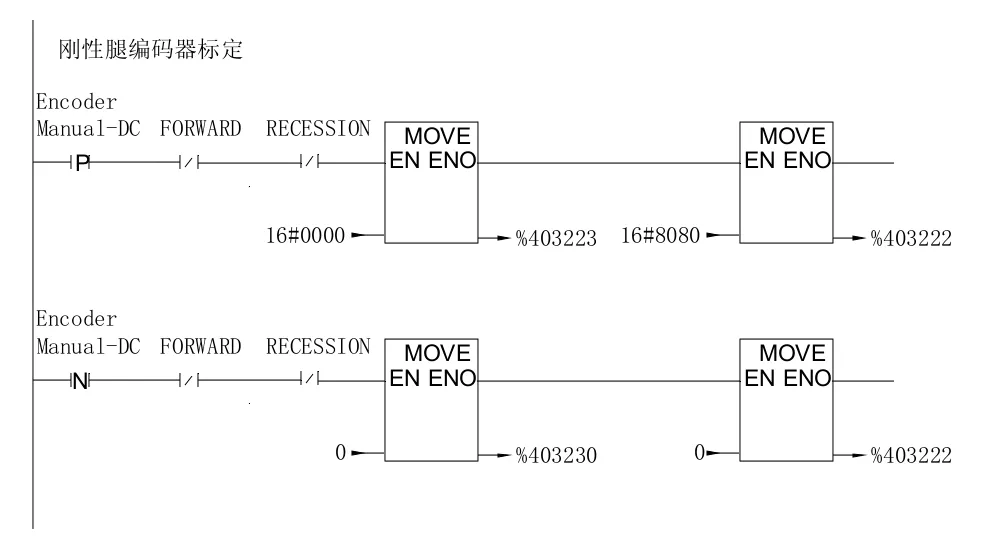

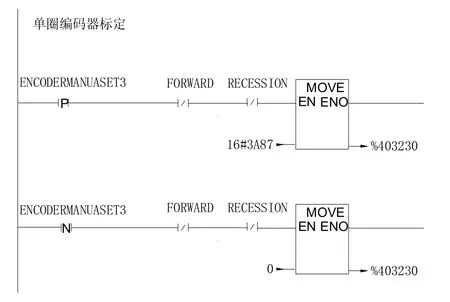

2)在程序中取内部寄存器地址001802 的上升沿EncoderManual-DC 串联大车行走前进和大车行走后退的闭点使大车动作时标定无效,保证标定的可靠性。将16 进制数0000 通过功能块MOVE 到地址403223 中,同理把16 进制数8080MOVE 到地址403222 中。403223 和403222分别为编码器地址,取内部寄存器地址001802的下降沿结束传输。整个校准过成只要把大车开到标定点,强制001802 从1 跳0 就能完成校准过程。同时标定单圈编码器的数值,这里所说的单圈编码器是安装在固定梁顶端的绝对值编码器显示大车行走偏斜的角度,当标定过刚性腿与挠性腿之后对单圈编码器进行标定清零。直接地址ENCODERMANUASET3-DC 取上升沿窜入大车行走前进和后退的闭点通过MOVE 功能模块将16#3A87 这组数据传输到403230 中,并用直接地址的下降沿结束传输完成对单圈编码器的校准清零。其中403230 为安装在固定梁顶端绝对值编码器的地址。PLC 内程序编写见图4。控制系统图见图5。

图4 PLC 内程序编写Fig.4 PLC programming

图5 控制系统图Fig.5 Control system diagram

3 创新点及技术关键

1)门式堆取料机大车偏差问题一直以来都是影响设备安全的极重要因素,本次技改我们是从设备的隐患排查入手,采用了科学系统的分析方法,将影响调偏系统有效性的因素一一列举,逐项评定其影响的权重,最终查找出系统存在的重大隐患,为最终解决问题奠定了坚实的基础。

2)通过对标定程序的编写减少了标定的难度,提高了设备的安全性能,使班组电工也能上手标定,提高了对设备的保障能力。通过现场编码器的数据与实际距离的测量,经过PLC内部的功能模块的计算的出大车行走距离数据。同时在上位系统显示出来,增加了司机对现场情况的了解。

3)通过现场测量和计算得出大车行走数据,并与实际距离相对应。自动显示在PLC 中为预留堆场改造后的上位显示垛位系统打下了基础。同时行走偏斜校准采用自动复值模式,加强了设备保养减少了设备故障,降低了设备的安全风险。保证钢结构稳定性。

4 结论

经过一段时间的运行观察,系统运行稳定,偏斜故障率为零,为门式堆取料机大行走的运行安全提供了可靠的保障,并取得了可观的经济及社会效益,具体如下。

1)如上文所述,一旦刚性腿与挠性腿之间采用主从控制由于跨度大如果大车同步出现故障会造成活动梁钢结构弯曲与大车主梁的变形,大车行走掉道等严重事故,大车长期在3°偏斜情况下运行会造成钢结构的疲劳,本次改造以较低的成本解决了设备存在的重大安全隐患,其经济效益和社会效益巨大。2)通过对PLC程序改进,减少了行走轮啃轨道等由大车偏斜引起的钢结构受力不均,节约了更换备件的成本。3)改进后大车行走偏斜保护系统运行稳定、故障率低,降低了门式堆取料机故障时间,减少了维修保养台时,无形中提高了装卸效率。

[1]倍加福绝对值编码器产品说明书.

[2]施耐德使用Unity Pro 的Quantum 140 EIA 921 00 AS-i 总线接口模块用户手册2011(中文).

[3]刘美俊.变频器应用与维修问答.电子工业出版社,2009.

[4]童时中.电子设备人机工程设计及应用.电子工业出版社,2010.