锑冶炼烟气治理对策思考

张卫华

(桃江久通锑业有限责任公司,湖南桃江 413400)

·环 保·

锑冶炼烟气治理对策思考

张卫华

(桃江久通锑业有限责任公司,湖南桃江 413400)

分析了锑冶炼烟气治理的现状,讨论了烟气治理打破被动治理模式,走治理与冶炼生产相结合共同发展的路;重点介绍以冶炼技术进步推动烟气治理综合成本最低的对策,提高烟气浓度、制硫酸,以低投入高价值回收硫资源的烟气治理思路。

锑冶炼;技术进步;熔池熔炼;治理对策;制硫酸

目前,我国锑生产规模约20万t/a,其中少部分由有色冶炼产生的杂料及锑废料回收生产,绝大部分则由锑矿物——硫锑矿及脆硫锑矿经火法冶炼生产,每年大约产出13万t二氧化硫。但除几家规模较大的用脆硫锑矿的锑(铅)冶炼厂治理烟气回收硫制硫酸,其余锑冶炼企业烟气处理均未综合利用硫,不仅浪费资源,且存在二次污染隐患,完全不能适应低碳环保、绿色工业、美丽中国的发展需求,锑冶炼烟气治理已成为锑行业一个必须解决的重要问题。

1 锑冶炼烟气治理现状

锑冶炼对比铜、铅、锌等大金属冶炼,企业规模普遍较小,冶炼技术总体水平相对滞后,上规模的硫锑矿冶炼企业,目前运用鼓风炉熔炼加反射炉还原精炼技术进行生产,鼓风炉产出烟气二氧化硫浓度低,绝大部分二氧化硫浓度小于1%,为极低二氧化硫烟气。

国内唯一采用富氧空气进行鼓风炉冶炼的锡矿山闪星锑业有限责任公司,其熔炼烟气二氧化硫浓度也只有1.3%~1.8%;受低浓度SO2烟气条件限制,各企业烟气治理采用的方法为钠碱加石灰——双碱法或者石灰法脱硫(包括碱性废水加石灰法),经过脱硫后的烟气达标排放;但脱硫成本高、设备运行受到易结垢的困扰,运转不是很稳定,脱硫产物(亚硫酸钙)无一厂家得到利用。其中解决得相对较好的方法:利用冶炼厂与自有矿山近的条件,将脱硫渣回填井下,而大多企业将脱硫渣堆存在渣场,硫资源没有回收利用[1],存在着二次污染隐患;而投入无回报的高成本脱硫给企业带来很大的经济压力。另外,某些小型锑企业的烟气治理属应对式,烟气治理形势不容乐观。

锑行业SO2烟气只有极少部分以硫酸形式得到综合利用,绝大部分矿物硫仍有潜在污染隐患、或是污染源,同时造成硫资源浪费,锑冶炼烟气治理呈现出为治理而治理的现状。

有效降低烟气治理成本,变烟气中有害硫为资源硫,在保护自然环境的同时,降低锑企业烟气治理经济负担,变被动的烟气治理局面为利民利企的治理效果,以实现经济、环境的协调发展的议题紧迫地摆在了锑行业的面前。

2 近期烟气治理对策

现有的无回收硫的双碱法或石灰法高成本烟气治理项目急待改造,即采用低成本有价回收硫的方法治理烟气。将烟气二氧化硫制成硫酸,让硫成为价值比较高的元素,可有效提高锑矿资源总价值,但烟气中二氧化硫低于4.5%[2],不能使用常规工艺制硫酸。低浓度烟气非常规制酸技术已日益成熟,如鲁奇康开特工艺可将SO2低于1%的极低烟气直接制酸。因烟气浓度越低,工艺越复杂,制造成本越高,而锑冶炼规模普遍偏小,熔炼炉的最大产能不足1.6万t/a,不能形成规模效益,而该技术需从国外引进,投资大,低浓烟气制酸虽技术上可行,但处理成本高仍难令锑企业接受。石灰石法脱硫生产建材用石膏,在国际上已很成熟,国内火电厂普遍采用,设备结垢问题已基本解决,而且投资也比低浓烟气制酸低,硫得到综合利用,即副产石膏产品,单价约50元/t,抵消一部分脱硫成本,对于离建材厂较近的企业,石膏法是比较现实可行的脱硫技术,有地理优势的企业将石灰法脱硫产出亚硫酸钙工艺改造成为生产石膏线,是现阶段烟气治理比较好的一条出路。

在立足现有锑冶炼工艺前提下,从硫回收的经济价值考虑,钠碱法生产尽管在铅等行业的低浓度烟处理生产亚硫酸钠是成功的、合理的,但对锑冶炼的高氧烟气不适合使用。用成熟的氨法脱硫生产硫酸铵[3,4]是目前锑火法冶炼烟气治理的优先选择,因硫酸铵法中的硫价值(硫酸铵800元/t)远强于石膏法的硫元素价值,从经济和技术可行角度看,是优于石膏法的工艺,但硫酸铵法工艺较复杂,投资相对要高,权衡各因素,该法对于离化肥厂较近的企业或规模较大的企业是比较好的选择。

3 中长期烟气治理对策

其实上述烟气治理方法并未做到资源最大化,并不很合理。要经济地彻底解决炼锑烟气的治理问题,仅站在烟气治理自身角度来考虑烟气治理如何进步的思维模式,已不适合经济优化的发展需要,必须彻底打破“本位”思维框架,站在冶炼烟气治理的源头上进行思考,即把冶炼技术发展进步与烟气治理工艺优化有机结合起来,进行综合改造,通过冶炼技术进步推动烟气治理进步,反过来通过烟气治理进步来加快冶炼技术的进一步提高。

锑冶炼行业技术发展有两个方向:一是采用湿法冶炼代替火法冶炼,二是革新火法冶炼的关健技术,以熔池熔炼取代鼓风炉熔炼。采用湿法冶炼,能杜绝SO2烟气来源,大气污染问题及矿物资源高效利用问题从源头上能得到根本解决,但湿法冶炼最大的不利因素是成本高[5],影响着湿法炼锑的推广。因复杂的脆硫锑矿火法冶炼成本高于单一锑矿冶炼成本,反过来脆硫锑矿企业使用湿法具有相对优势,综合权衡,企业有湿法改造的可行性。锑矿火法熔炼以熔池熔炼新技术取代现鼓风炉熔炼,变料柱式反应为熔体反应,突破锑鼓风炉富氧28%的浓度上限,熔炼烟气二氧化硫浓度可达到5%以上,能采用常规制酸法处理烟气,烟气治理难题即迎刃而解,且二氧化硫浓度在一定范围内越高制酸成本越低。

当前,铜、铅、锌等大有色金属都先后采用并普遍推广熔池熔炼,提高了相应金属的冶炼效率和生产效益,节约了资源和能耗,改善了环境。锑冶炼行业须重视这一技术发展方向,下大力克服锑火法熔炼不同于大有色金属冶炼的特殊性,而桃江久通锑业有限责任公司已在熔池熔炼技术的探索上做了成功的工业试验:其一是加含锑35%硫锑矿,富氧35%,粉煤作燃料的熔池工业试验,产出含锑≥80%锑氧粉,渣含锑1.2%,烟气SO2浓度6.5%;其二是用含锑28%的硫锑矿,以煤气燃料及60%富氧条件,熔炼产含锑≥80%锑氧粉,渣含锑1.4%,烟气SO2浓度7.6%。该试验为锑熔池熔炼打下了基础。企业要联合科研院所,克服单一企业技术力量不足的困境,加快锑熔池熔炼技术的实施步伐。

锑冶炼在发展技术的同时,有必要转变企业发展模式,推进企业升级重组,发展大型化、综合化企业[1],以提高新技术的规模化效益,从而能以规模优势降低烟气治理成本、提高烟气治理效益。

属小金属的锑企业目前规模都不大,实现熔池熔炼技术有一个渐进发展过程,这适宜冶炼技术发展分步走:第一步推广富氧空气鼓风炉熔炼,并在此基础上进行革新;第二步,国家政策支持由实力强的企业率先采用熔池熔炼,再于锑行业中推广使用。

火法炼锑行业内推广改进富氧鼓风技术确有必要。目前国内锑业富氧鼓风烟气SO2浓度大至1.3%~1.8%,这种烟气可实行低浓烟气制酸,可供选择的工艺有间接制酸及直接制酸两种。成熟的低浓烟气间接制酸,如克劳斯硫回收法等在技术上可行,但二氧化硫回收率比较低,需再行二次脱硫处理才能达标排放,工艺比直接制酸复杂,其投资及运行成本均高于直接制酸法的费用[6],其经济性在锑行业上不可取。

直接制酸法不仅工艺简单,且硫的转化率高,是可供选择的烟气治理技术,其中比较合适的有WSA法、康开特制酸工艺等。

托普索公司的WSA制酸技术已有株洲冶炼集团股份有限公司等公司成功使用,并进行了国产化工作,国内已拥有部分知识产权[6],但要求浓度范围下限SO2浓度大于2.2%[7],现有的富氧冶炼烟气不能应用。德国鲁奇康开特制酸工艺,烟气浓度大于1%即适用可行,但因康开特工艺目前没有国产化,采用的技术费用仍然昂贵,从技术、装置投资来看,虽然可行,但此低浓度烟气治理法其综合成本合理性,相比碱法脱硫仍然显得不明显。

从前苏联引进的非稳态转化工艺处理浓度和气量波动较大的铅冶炼烟气制酸早已成功[8],经过消化改进后也拥有国内自主知识产权[2],投资的技术费用不高,当烟气SO2浓度大于1.4%时,便能维持转化系统的自热平衡,对富氧熔炼烟气治酸比较合适,不足的是非稳态转化的硫收率低[9],只有92%以下[10],必须增加二次脱硫装置,烟气才能达标排放;总体投资及运行成本较高,此工艺难让企业所接受。

总之,直接制酸法有相对优势,但现有富氧冶炼烟气SO2仍偏低,加之烟气量及浓度不稳定,治理脱硫效率难以直接达到国家新的环保标准要求,且系统运转稳定性不太理想,在成本上还存在瓶颈。

故将冶炼技术进步与烟气治理工艺确定做到整体综合优化是烟气治理的最好出路。即改革锑工艺,有效提高冶炼烟气浓度,是明智的选择。企业的作法可在推行锡矿山闪星锑业有限责任公司富氧鼓风熔炼技术的基础上,进一步加以技术革新,并强化生产过程的科学管理,具体措施如下:

1.降低鼓风炉烟气人为加入空气带来的烟气稀释程度。锑鼓风炉冶炼为近中性至弱还原气氛,炉内挥发的锑少部分为硫化锑蒸气,而炼锑中间产品要求为氧化锑,生产中须在炉顶或1#火仓特意加入空气来保证硫化锑完全氧化,此为工艺必要的补风;因空气含氧只有21%,富氧鼓风炉冶炼烟气在出鼓风炉顶前的二氧化硫虽高达6%以上,但在补风后立即稀释到了3.5%左右,其中部分属粗放控制过量加入的,可采取相关技术措施:炉顶用工业氧气密封装置、1#火仓设置补氧口及采用补氧流量控制技术;以氧气氧化烟气中的硫化锑,其氧化能力远优于空气,氧气密封法可使出火仓烟气的二氧化硫浓度提高至4.5%左右。

2.采用硫铁矿代赤铁矿,增加入炉炉料中的总硫量,从而增加烟气中二氧化硫浓度。从工艺的可靠性看,硫铁矿在鼓风炉内反应条件充分,在900℃以上硫化铁燃烧得很完全,残留率不到0.3%,即使存有少量单质硫未完全氧化,于炉顶补氧条件下,则可完全氧化;铁矿硫燃烧可节约焦炭,节焦费用基本能冲减硫铁矿采购成本的增加,从冶炼及脱硫总费用看属增效措施。

3.改进烟气输送通道的密封条件,加强生产设备管理,减少系统不必要的漏风。由于习惯作法,以往在烟气防漏上管理较松,烟气漏风系数很大,高的达到4以上[11]。在进行鼓风炉技术革新的同时,改变防漏风粗放式管理模式:一是在操作上严格把关,生产中于打鹅颈时再清火仓结氧,定期更换收尘室顶盖的密封条、检查门密封条;岗位巡视各排尘斗出口阀关位情况。二是对烟气输送系统,进行相应的技术改进,采用有利于系统气封的气力输送转运锑氧粉;对不能采用气力输送的结氧出料口及不常用的清料口,采用双阀料封减少漏风量。采取措施后,除去工艺必要补氧气外,可控制做到系统漏空气系数不超过1,出收尘室烟气SO2浓度能达到2.9%~3.2%。

4.改善烟气波动影响。传统的锑冶炼烟气另一个特点就是烟浓、流量波动大,而烟气不稳定是烟气制酸所忌讳的。究其波动原因,入炉物料中的粉料上扬入烟气及锑熔炼产品入烟气,因打鹅颈频繁所至;要减少烟气波动关健在减少鹅颈落尘的结瘤方面,其主要工作从两方面着手,即物理尘量与化学尘粘结控制,具体做法一是在原料准备及配料上做工作;二是于炉型及工艺上做工作:(1)进厂辅料除化学质量严控外,同时严格要求物理质量。辅料入厂不允许有粉料,制球工序配置筛分防粉料入团球仓,焦炭筛后入配料斗,从源头上控制入炉物料的总粉料率,把好物理粉尘的关卡;(2)改进鼓风炉炉型。锑冶炼传统炉型为矮炉型,改矮炉型为高炉型,已有厂家在改进炉型方面提供了成功经验,炉身加高后炉内物理粉尘上扬路程延长,粗尘回降而减少鹅颈落粉结渣,炉身加高可用高料柱,烟气入鹅颈温度降低,有利鹅颈冷却,结瘤疏松清理难度减轻,为改善炉气的稳定性创造条件;(3)改进锑冶炼炉气稳定性,从工艺角度就是改善化学尘粘结结瘤。化学尘是锑冶炼特点固有而不可避免的,但具有改进工艺改变冷却来减轻结瘤牢固度,从而改善清理条件的可能性。在鼓风炉上部气氛影响下,有部分气态硫化锑存在,于炉顶吸风后在鹅颈内产生放热性氧化反应,烟气温度较高冷却较难,形成的鹅颈结瘤较致密牢固。可采用鼓风炉新工艺即二次鼓风熔炼工艺,在炉缸风口区鼓风(富氧风)指标不变的前提下,于鼓风炉中上部以补氧形式鼓入工业氧气,给硫化锑提供炉内完全氧化的气氛条件,可让炉内气态锑以氧化锑进入鹅颈,在炉顶再加入氧气时不至有氧化放热反应,入鹅颈烟温降低。氧化锑比硫化锑熔点高,鹅颈结瘤将为结氧式结瘤。最终于物理尘减少及结瘤松散的双重效果下,打鹅颈周期大幅加长、清理鹅颈耗时短,实现减少烟气波动利于制酸控制的效果。

采用富氧二次鼓风熔炼、以硫铁矿增硫、炉顶氧封,配合生产过程的科学管理,烟气二硫浓度达到3%左右,其烟气条件见表1。

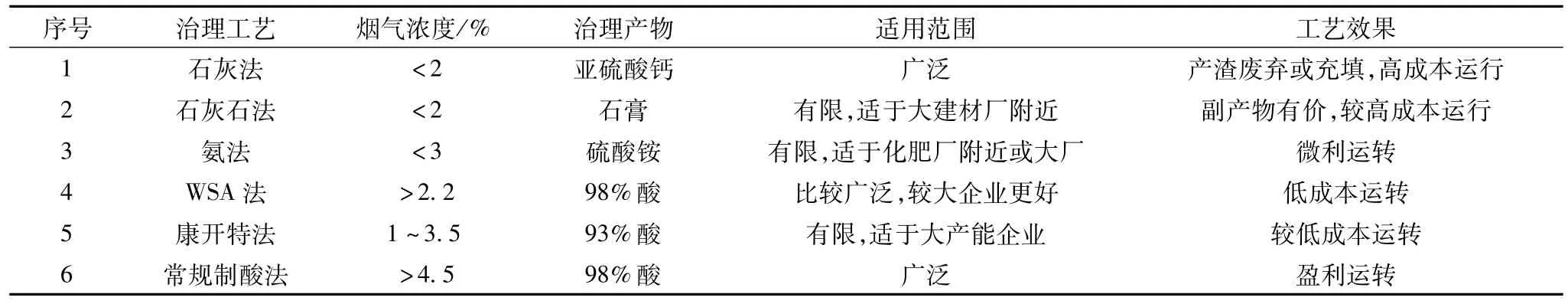

至此,上述烟气采用WSA制酸工艺对烟气进行治理属于合理选择,投资成本不是太高,脱硫回收率达99.8%以上,治理尾气达标排放[2],生产稳定运转率高,烟气生产工业浓硫酸,可实现低运行成本治理烟气甚至微利经营。此浓度烟气也可用康开特工艺制硫酸,脱硫率高[6],鉴于投资费用稍高的影响,适于作为大炉型熔炼企业作为烟气治理工艺选择之一,烟气治理方法的选择参考见表2。

表1 不同工艺的烟气浓度条件

表2 烟气治理方法的选择

锑冶炼烟气治理最终出路,以熔池熔炼取代鼓风炉富氧熔炼是必然方向。低浓度烟气制酸能解决硫的高价值回收利用,其总体效果优于低价值回收硫的治理工艺,但治理成本相对而言仍然较高,采用熔池熔炼富氧浓度能大幅提高,且氧浓度可调范围大,在提高冶炼生产自身效率、金属回收率及降低消耗的同时,烟气SO2浓度大幅提高,常规制酸法完全适用(见表2)常规制酸成本比低浓烟制酸明显降低,SO2浓度越高成本越低,锑冶炼烟气治理水到渠成地实现低成本下的矿物硫高价值利用。

4 结 论

锑冶炼烟气治理事关锑行业的健康发展,不容忽视,而治理现状是企业承受大的经济压力,只具社会效益。最直接、易实现的可行方法是依据企业的地理优势,以石灰石产石膏脱硫法、或氨法脱硫产硫酸铵改造现有只产出废渣的脱硫现状,实现较低成本下硫的有价回收,变废渣为宝。较合理的烟气治理必须将烟气治理工程与企业进步以及冶炼技术发展有机结合起来进行,靠转变企业发展方式,由国家经济政策推动企业升级,以做大企业规模为基础,实行规模效益降低烟气治理成本,同时企业抓好冶炼技术进步。技术发展进步宜遵循渐进性,先期于硫锑矿火法行业内推广锡矿山闪星锑业有限责任公司的富氧鼓风熔炼技术,在此基础上加以革新,采用硫铁矿辅料、炉顶气封的二次送风富氧熔炼,提高冶炼烟气含硫浓度,选择WSA制酸法改造原有烟气治理工程来实现硫的高价值回收。

建议下一步,锑冶炼行业在国家政策扶持下,由有实力的大型公司牵头,借鉴桃江久通锑业有限责任公司试验的经验及铅、锡熔池熔炼技术开发锑熔池熔炼工艺,取代鼓风炉冶炼,生产成功后进一步推广。熔池熔炼效果之一提升了烟气浓度,可实现常规法烟气制酸改造原有烟气治理系统,以低成本实现硫的高价值回收,更进一步提高烟气治理的经济性,实现烟气治理的社会效益与企业经济效益双赢。而对以复杂铅锑矿为原料的锑火法企业,用湿法冶炼来彻底改造现有冶炼工艺,从源头上解决烟气治理的问题,是此类企业的长远选择之一,它能实现较低成本生产及硫资源更高价值的利用。

总之,锑冶炼烟气治理必须从被动单一的防污染措施向矿物硫最佳价值回收的综合工程迈进,并通过冶炼技术革新来促进烟气治理的跨越式提升,这是彻底改变锑冶炼烟气治理面貌、实现绿色锑行业的一条必由之路。

[1] 张立宏,黄重华,覃海春.广西有色冶炼低浓度二氧化硫烟气治理对策研究[J].环境与可持续发展,2011,(5):46-48.

[2] 陈南洋.国内有色冶炼低浓度二氧化硫烟气制酸技术的应用与进展[J].工程设计与研究,2005,(2):19-23.

[3] 张志凌.我国有色冶炼低浓度二氧化硫烟气治理现状及对策[J].硫酸工业,2003,(5):8-10.

[4] 易思红,田伟军.低浓度二氧化硫烟气脱硫技术进展[J].广西轻工业,2007,(11):25-26.

[5] 雷庭,朱从杰,张汉平.锑冶金[M].北京:冶金工业出版社,2009.255.

[6] 汪家铭.酸性气流回收湿法直接制酸工艺及应用前景[J].天然气与石油,2010,(3):40-44.

[7] 董四禄.WSA工艺的设计实践[J].硫酸工业,2002,(6):29-31.

[8] 蒋继穆.我国冶炼烟气制酸进展及展望[J].有色冶炼,2003,(1):1-4.

[9] 余韬.低浓度二氧化硫烟气制酸技术进展[J].硫酸工业,2009,(4):8-11.

[10] 王和荣,苏平乐,易福涛,等.非稳态转化工艺在冶炼烟气制酸中的应用[J].硫酸工业,1997,(2):41-44.

[11] 张卫华.锑冶炼烟气双碱脱硫[J].湖南有色金属,2010,(3):25-26.

Reflection of Smoke Treatment Countermeasure in Antimony Smelting

ZHANGWei-hua

(Taojiang Jiutong Antimony Industry Limited Liability Company,Taojiang 413400,China)

The paper analyzed the present situation of smoke treatment in antimony smelting,discussed to break the passive treatmentmodel and wend common evolutionary path of combiningmanage and production,and mainly introduced the countermeasures that using technical progress to promote the lowest flue gas treatment costs,increasing gas concentration to product sulfuric acid so as to recovery sulfur resourceswith the low-investmentand high-value pattern.

antimony smelt;technical progress;bath smelting;treatment counterplan;sulfuric acid production

X701

A

1003-5540(2013)06-0048-05

2013-10-19

张卫华(1960-),男,工程师,主要从事冶炼及化工技术工作。