湖南湘西某钒矿提取五氧化二钒试验研究

刘振楠,牛 磊,刘景槐

(湖南有色金属研究院,湖南长沙 410100)

湖南湘西某钒矿提取五氧化二钒试验研究

刘振楠,牛 磊,刘景槐

(湖南有色金属研究院,湖南长沙 410100)

研究了湘西某石煤钒矿提取五氧化二钒的工艺条件:分别考察了添加剂种类与用量、焙烧温度、焙烧时间、原矿磨矿粒度、硫酸加入量、浸出时间、浸出温度等对钒浸出率的影响。试验得出结果:空白焙烧870℃、焙烧时间4 h、原矿磨矿粒度-74μm≥71%情况下,添加1.8%硫酸,室温浸出1 h,在此条件下,钒的提取率可达87%以上。该含钒浸出液用717树脂离子交换-沉钒-煅烧工艺可以提炼出YB/T5304-2006冶金用99钒,该钒矿总回收率为84.5%。

钒矿;空白焙烧;低酸浸;五氧化二钒;浸出率

钒是稀有高熔点金属,无磁性、有韧性且坚硬的浅灰色金属,其氧化物五氧化二钒广泛应用于钢铁工业、合金工业以及有机化工的触媒和无机化工行业的添加剂等。钒金属还可以用于制造飞机发动机、宇航船骨架等,并且在电化学以及医药方面也有着广泛的用途[1]。

含钒石煤是一种碳质页岩或硅质碳质页岩,矿物成分大部分是石英,其它是炭质和粘土矿物(高岭石、云母类矿物等),还有黄铁矿、石榴石类矿物和白云石等,另含少量或微量矿物各地不一,种类繁多[2]。而钒的赋存形态也多样复杂,目前已知主要是以类质同象形式进入云母类矿物的铝氧八面体晶格中,少部分以吸附形式赋存于有机质或铝硅酸盐矿物中[3]。石煤提钒过程中,必须破坏含钒矿物的晶体结构,使钒释放出来,才能使钒被浸出。因此对于不同地区,不同组成的含钒石煤矿,提钒工艺也不尽相同[4]。

本文探讨了湖南湘西某地钒矿在焙烧条件、浸出条件以及原矿粒度不同时钒的浸出效果的变化。

1 试 验

1.1 试验原料矿物物相及化学分析

试验用原料来自湘西某地钒矿,矿石经粉碎机粉碎后,缩分取样,用球磨机球磨至粒度约150μm后,干燥送化验分析,主要化学成分分析结果见表1。钒的矿物物相分析(以V2O5分布率表示):云母中钒含量70.0%,铁铝石中钒29.0%,电气石和石榴子石等钒1.0%;钒的价态分析:V5+0.07%,V4+0.20%,V3+0.73%,总钒1.56%。以上矿物学分析表明,该湘西钒矿中的钒主要以三价态的类质同象云母矿存在。

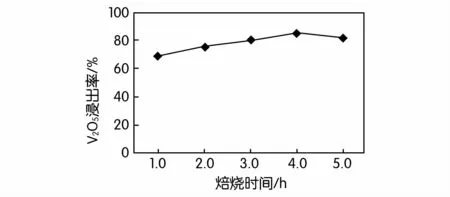

表1 石煤矿样主要化学成分分析结果 %

1.2 试验用试剂

试验中所用试剂项目及性质见表2。

表2 试验用试剂

1.3 试验原理

在含钒石煤矿中,钒主要以V3+类质同象形式置换云母晶格中的Al3+,组织结构牢固。为提炼钒需破坏钒矿物云母晶格,传统提钒工艺是将含钒原料与钠盐添加剂混合后于氧化性气氛下高温焙烧,或采用高浓度硫酸高温直接浸出工艺[5],通过将三价钒和四价钒氧化为五价钒,并与矿石本身分解出来或与添加剂中的氧化物反应生成可溶于水的偏钒酸盐;部分未完全氧化的V4+也可溶于酸[6]。试验研究从湘西某地钒矿中采用空白焙烧-低酸浸出-离子交换吸附解吸-沉钒-煅烧产出五氧化二钒工艺,经济合理地提钒,为企业提供了便捷、可行的提钒方案。

2 试验结果与讨论

2.1 焙烧工艺条件确定

2.1.1 添加剂类型对浸出率的影响

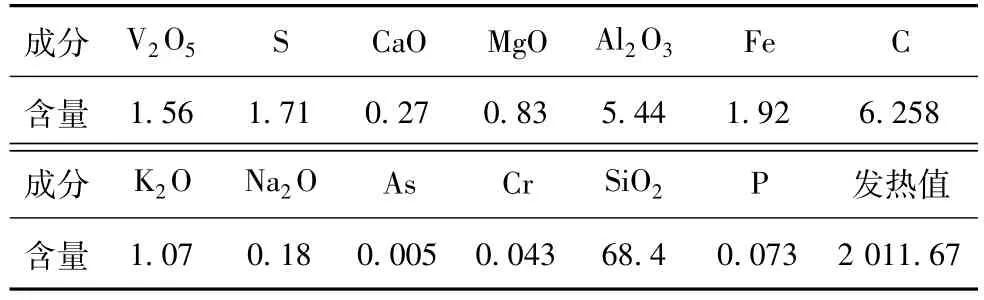

称取矿样100 g,添加不同种类的添加剂,混匀,成球,在焙烧温度800℃,焙烧时间3 h,硫酸用量1.8%,浸出温度室温,浸出时间1 h的条件下进行添加剂种类对钒浸出率的影响试验,结果如表3所示。

表3 添加剂种类对V2O5浸出率的影响

由表3看出,空白焙烧工艺比钙法焙烧提钒效率高,而复盐焙烧和钠化焙烧工艺由于添加了氯化钠,焙烧时由于食盐分解使废气中富含Cl2、HCl,严重污染环境,必须增加废气治理工序。此外钒以可溶性的同多酸钠盐形式浸出后,通常先制成粗品五氧化二钒“红饼”,再碱溶精制,这就造成工艺步骤拖沓、钒损耗增加而总收率偏低。因此复盐焙烧和钠化焙烧工艺不适合目前的提钒生产。选择添加剂的原则是:对所用钒原料能得到最佳的焙烧转浸率;对以后钒的浸出、钒的沉淀等工艺操作有利,且资源丰富、价格便宜、对环境污染小等。催化焙烧较空白焙烧效率基本相同,但增加了专利引进的费用。因此选择了空白焙烧试验条件。

2.1.2 焙烧温度对钒浸出率的影响

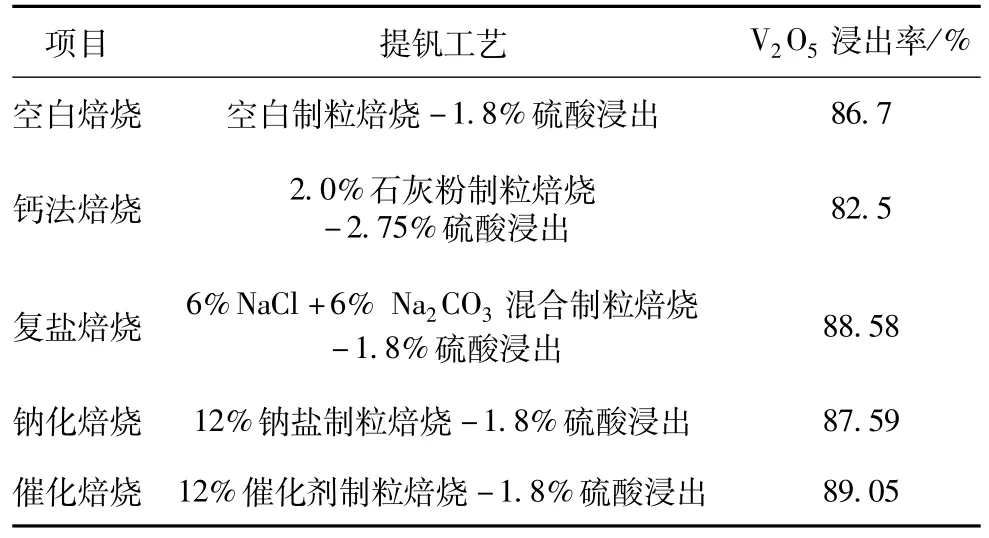

称取矿样100 g,空白混匀,成球,在不同焙烧温度下,焙烧3 h,硫酸用量1.8%,浸出温度室温,浸出时间1 h的条件下进行焙烧温度对钒浸出率的影响试验,结果如图1所示。

图1 焙烧温度对钒浸出率影响

由图1可知,温度低于870℃时,随着焙烧温度的升高,钒的浸出率急剧上升,这是由于随着温度的升高,硅氧坚固的晶格结构被破坏,钒的氧化反应速度加快,大部分的低价钒转化为可溶于酸的高价钒化合物,浸出率上升。当焙烧温度达到870℃,低价钒最大限度地被氧化为高价钒,浸出率最高达79.87%。当温度超过870℃时,随焙烧温度升高钒的浸出率逐渐降低。这可能是因为随着焙烧温度的升高,组分之间的反应更加复杂,进入复杂硅酸盐的钒量增加,产生钒被硅氧(二氧化硅)裹络的现象,这些钒既不溶于水,也不溶于酸;另外,该钒矿料含少量的钙、镁,温度过高,容易发生烧结现象,不利于低价钒的氧化,导致钒浸出率降低。因此,选择适宜的焙烧温度为870℃。

2.1.3 焙烧时间对浸出率的影响

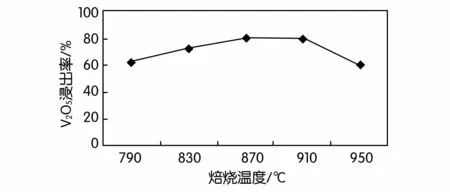

称取矿样100 g,空白混匀,成球,在焙烧温度870℃,不同焙烧时间,硫酸用量1.8%,液固比2∶1,室温浸出,浸出时间1 h的条件下进行焙烧时间对钒浸出率的影响试验,结果如图2所示。

图2 焙烧时间对钒浸出率的影响

从图2可以看出,在870℃下,焙烧1~4 h,钒的浸出率随焙烧时间的延长而升高,焙烧4 h左右,钒的浸出率达87.64%;之后随着焙烧时间的延长,钒的浸出率迅速下降。这是因为焙烧时间过短,低价钒氧化为高价钒不充分;焙烧时间太长,矿样在高温区停留的时间过长,导致矿样自身二次反应和硅氧“裹络”显著,引起钒的损失,钒浸出率降低。由以上试验可以看出,当采用空白焙烧时,焙烧温度为870℃,焙烧时间4 h时,钒的浸出率最高达到87.64%。

2.1.4 钒原料矿磨矿粒度对钒浸出率的影响

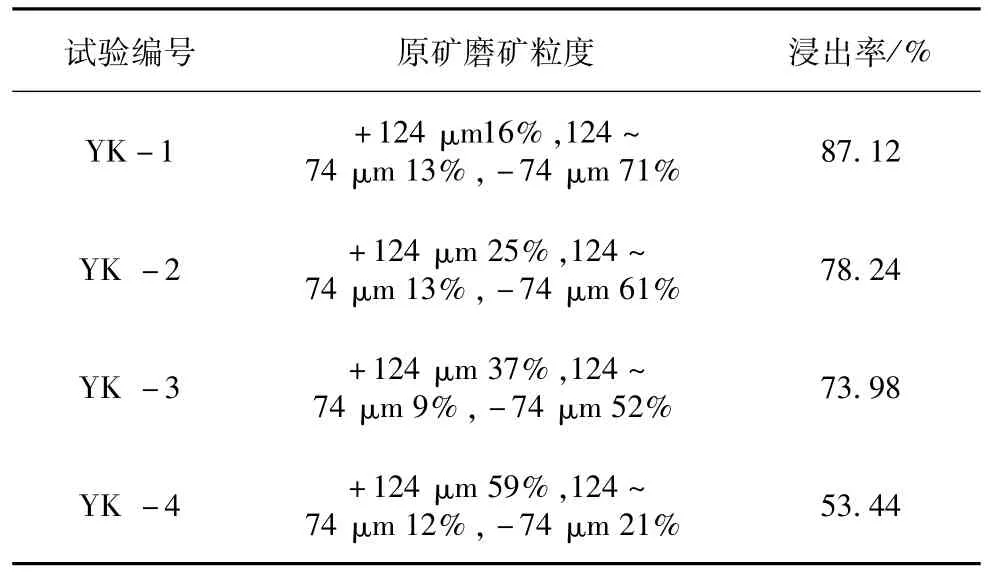

取钒原料入球磨机球磨不同的时间,分别称取矿样100 g,空白混匀,成球,在焙烧温度870℃,焙烧4 h,硫酸用量1.8%,液固比2∶1,室温浸出,浸出时间1 h的条件下进行原矿磨矿粒度对钒浸出率的影响试验,结果如表4所示。

表4 原矿磨矿粒度对钒浸出率的影响

由表4可知,该钒矿磨矿粒度对钒的浸出率影响较大,随着矿粉变细,焙烧炉中生料疏松多孔,钒矿氧化反应更容易发生,硅晶结构更易遭破坏,更多的低价钒被酸溶解进入溶液中。

2.2 酸浸工艺条件确定

2.2.1 硫酸加入量对钒浸出率的影响

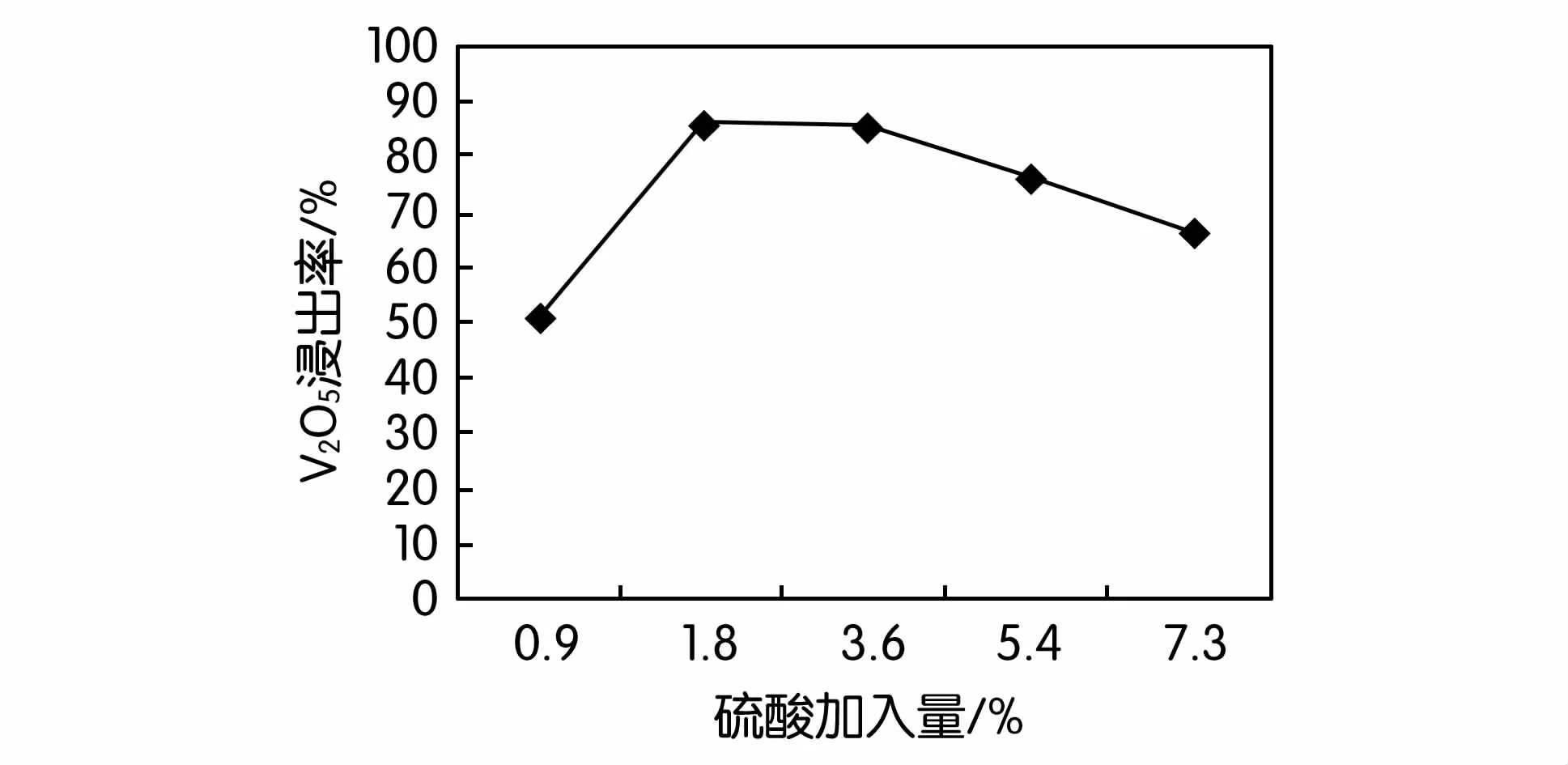

称取矿样100 g,空白混匀,制球,在焙烧温度870℃,焙烧4 h,室温浸出,浸出时间1 h的条件下进行了硫酸用量对钒浸出率的影响试验,结果如图3所示。

图3 硫酸加入量对钒浸出率的影响

由图3可以看出,当硫酸加入量低于1.8%时,钒的浸出率快速增加,分析是低浓度酸迅速溶解了焙烧矿中绝大部分的三价钒和部分四价钒,当硫酸加入量高于1.8%时,过量的硫酸与焙烧矿中硅酸盐反应生成胶质沉淀,焙烧料中阳离子杂质钙、铁等也被大量浸出,部分阳离子容易水解而呈凝胶状态,导致固液难以分离,同时凝胶沉淀物吸附溶液中的钒进入浸出渣,引起钒的损失,使浸出率有所下降。故选择硫酸用量2%为宜。

2.2.2 浸出温度对钒浸出率的影响

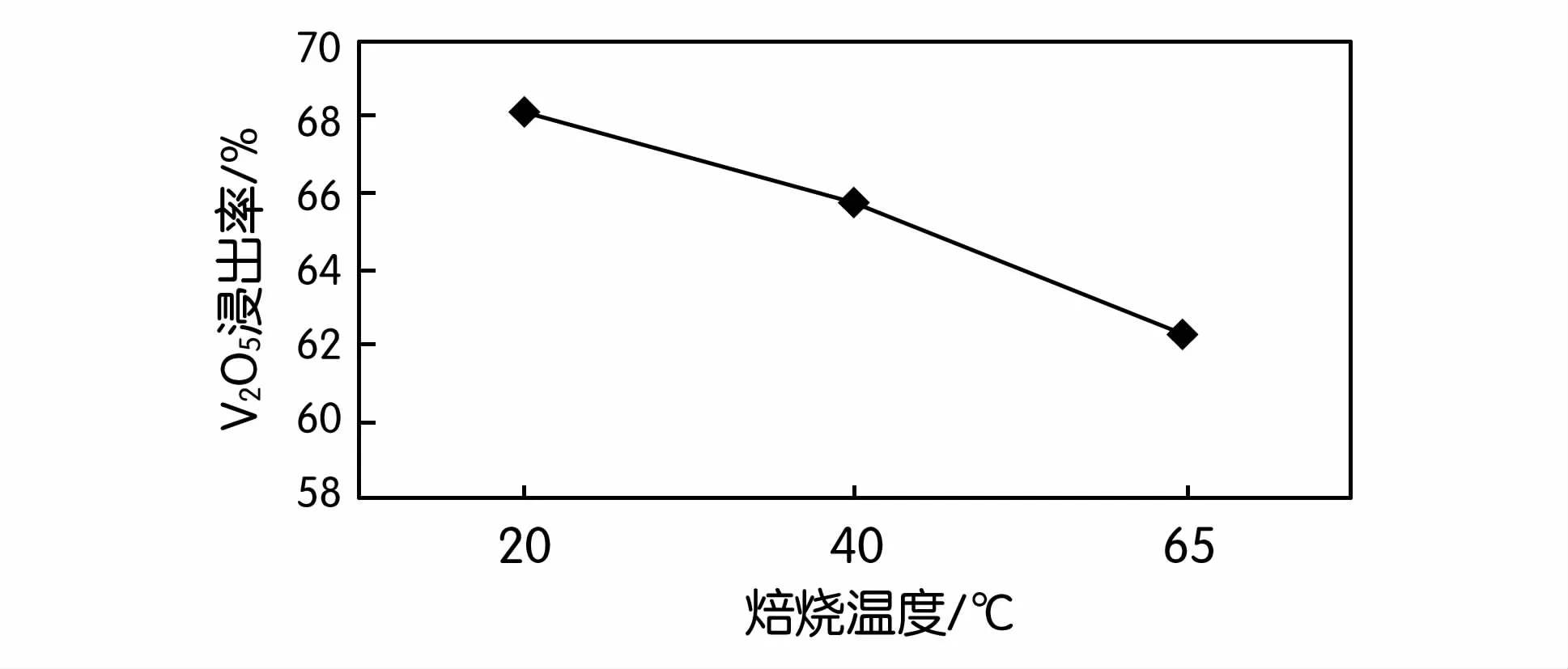

取磨细钒原矿样100 g,空白混匀,成球,870℃下焙烧4 h,然后以1.8%H2SO4为浸出液浸出1 h,浸出温度对浸出率的影响如图4所示。

图4 浸出温度对钒浸出率的影响

由图4可以看出,当浸出温度在20~40℃时,钒的浸出率效果最好;随着浸出温度的升高,钒的浸出率逐渐下降,分析是焙烧矿中的阳离子杂质水解呈胶态,随着浸出温度的升高,溶解度攀升,其吸附的钒离子也越来越多,影响钒的浸出效果。

2.2.3 浸出时间对钒浸出率的影响

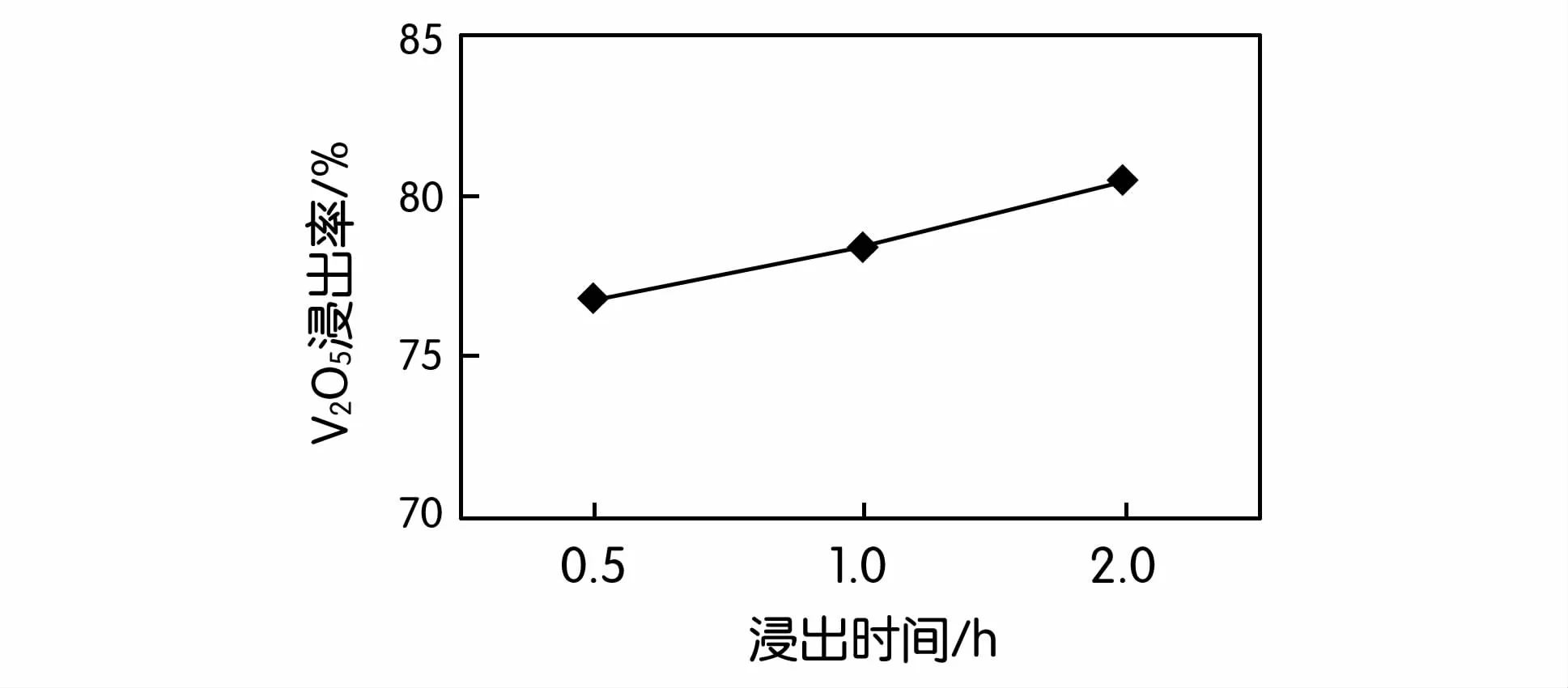

取磨细钒原矿样100 g,空白混匀,成球,870℃下焙烧4 h,室温浸出,以1.8%H2SO4为浸出液浸出,浸出时间对浸出率的影响如图5所示。

图5 浸出时间对钒浸出率的影响

由图5可以看出,在其它条件相同的情况下,焙烧矿的浸出时间对钒的浸出率影响不大,浸出时间小,能耗少,根据生产的实际情况,选择焙烧矿的浸出时间为1 h。

2.3 离子交换树脂吸附解吸-沉钒-煅烧工艺研究

采用717树脂对钒液进行吸附,树脂吸附后,树脂吸附率可达到99.0%。用2 mol/L的硫酸进行解吸,解吸后钒浓度达到41 g/L以上。

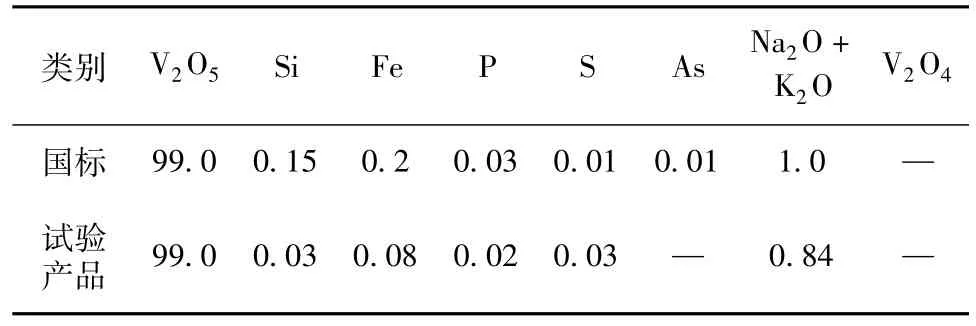

沉钒加入氨水调pH 2~2.5,沉钒率可达99.1%。沉钒后得偏钒酸铵,将偏钒酸铵在550℃下于马弗炉内煅烧4 h,得到V2O5产品,产品化学成分满足国标YB/T 5304-2006冶金用99钒标准,对比结果见表5。

表5 粉状五氧化二钒产品的化学成分 %

3 结 论

1.采用空白焙烧-低酸浸工艺可以有效地从湘西某含钒石煤中提取钒,生产成本低,钒浸出率高。

2.试验适宜的焙烧和浸出工艺条件为:钒原料磨细至-74μm≥71%,空白制球焙烧,焙烧温度870℃,焙烧时间4 h,室温浸出,硫酸加入量1.8%,浸出时间1 h。在此条件下,钒的浸出率可达87%以上。

3.含钒石煤经过空白焙烧-低酸浸出-717树脂离子交换吸附解吸-氨水沉钒-煅烧得V2O5产品,主要技术指标均达到了YB/T 5304-2006冶金用99钒标准。

[1] 古映莹,周琼华,周建良,等.钒矿石活化焙烧-酸浸新工艺的研究[J].化学世界,2009,(7):393-394.

[2] 王永双,李国良.我国石煤提钒及综合利用综述[J].钒钛,1993,(4):21-31.

[3] 王明玉,王学文.石煤提钒浸出过程研究现状与展望[J].稀有金属,2010,34(1):90.

[4] 宾智勇.石煤提钒研究进展与五氧化二钒的市场状况[J].湖南有色金属,2006,22(1):16-20.

[5] 刘景槐,宾智勇,谭爱华.含钒高岭土空白制粒回转窑焙烧-低酸浸出提取五氧化二钒试验研究[J].湖南有色金属,2007,23(5):9-13.

[6] 田宗平.用硫酸直接浸出-离子交换-铵盐沉淀法从石煤钒矿中提取五氧化二钒的试验研究[J].湿法冶金,2012,31(5):291-293.

Process for Vanadium Extraction from Vanadium Ore in W est of Hunan Province

LIU Zhen-nan,NIU Lei,LIU Jing-huai

(Hunan Research Institute of NonferrousMetals,Changsha 410100,China)

Recovery of vanadium pentoxide from stone coal vanadium ore in west of Hunan province has been studied.The influence of percentage of additives,roasting temperature,roasting time,particle size of the ore,sulfuric acid volume,leaching temperature and leaching time on leaching rate was investigated.The experimental results showed thatwith the vanadium ore particle size of-74μm more than 71%,the stone coal was roasted at 870℃for 4 h without additives,the leaching rate of vanadium can bemore than 87%after the obtained calcine was leached at25℃for 1h in a solution with sulfuric acid dosage of 1%.V2O5was recovered from the leach solution of vanadium by the technology of resin absorption-vanadium precipitation-calcination,with main technical indicators all reaching standards(YB/T5304-2006)formetallurgy 99.Vanadium overall recovery was 84.5%.

vanadium ore;roasting;low acid-leaching;vanadium;leaching rate

TF111.31

A

1003-5540(2013)06-0025-04

2013-08-28

刘振楠(1982-),女,工程师,主要从事冶金工艺研究工作。