新型转向架检修线的研制

梁春义 上海铁路局杭州北车辆段

1 转向架检修线发展和存在问题

为了适应货车段修发展,转向架检修线也在不断改进,2004年随着提速转向架(K2,K6)出现,既有货车提速改造,大量带有交叉杆的转向架需要检修,在检修转向架时采用上部悬挂摇枕,转向架底部完全悬空,特别利于新型转向架检修。从2004年到2010年悬挂式转向架检修线成为工艺线改造的主流设备。其主要形式有两种:一种是靠链条驱动,装有走形轮和导向滚轮,可以实现水平和垂直转弯;另一种是取消链条驱动,改为自行小车,每个小车上装电机,用安全滑触线供电。

目前单循环吊挂检修线存在的主要缺点:

(1)效率低,按翻转检查120个转向架×5min=600min计算,需要 10h,不能满足站段合并后单班出车60辆的要求。

(2)吊挂装置下面无法放置配套设备,承载转向架的小车在圆弧段易跑偏掉下,有安全隐患。

(3)发生链条或驱动装置故障,整个吊挂线运行瘫痪。

(4)小车电气控制简单,前部对后部连锁,小车每到一工位都需要手工释放风动停止器,定位精度低,惯性难于消除,难于与地面设备良好地配合。

(5)无冗余线路或工位,影响流水线生产检修效率。

针对单循环悬挂转向架检修线的缺点,设计了多线矩形直线布局,变频控制自行小车,在矩形过度区,运用变频控制技术设计了小车换道节点,由编码器反馈闭环信号控制转向转盘,实现自动化,智能化,网络化。

2 新型悬挂输送线布局、结构组成和特点

2.1 布局特点

(1)检修线设置独立的转向架上、下线工位。设分解线两条,组装线一条,检修小车检修支线1条。在检修线中间设置有两条检修支线快慢通道,现场检修作业时可根据车型的不同,检修工艺、工序的不同,灵活调整检修小车的运行路线,提高了生产效率、充分发挥了检修线的生产能力。

(2)为保证检修小车发生故障时不影响整体物流通道和正常检修作业,在检修线端部设置有检修小车故障检修区,实现检修小车故障时能方便的移开检修小车并进行快速检修。

(3)在主体框架上方装有安全滑线固定支架,用于安全滑线的装配,满足检修线供电及通讯系统的要求。

2.2 结构组成和特点

(1)检修线主要包括整体矩环形构架体、独立动力智能型构架输送小车(以下简称输送小车)、空中旋转转盘、立柱操作台、输送小车故障检修区、互锁辅助设施、检修线供电及通讯系统。检修线构架主通道基本形状为矩形闭合结构,主体框架高4.6m,水平主通道长98m,两侧垂直主通道长20m。如图1所示。

图1 检修线整体矩环形构架

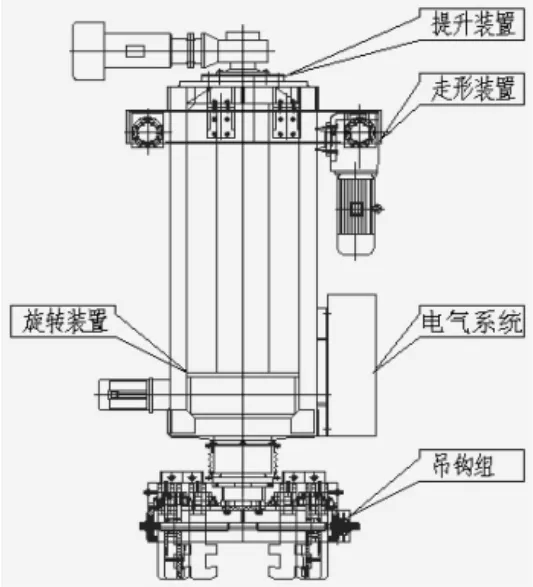

(2)输送小车是由“走行装置”、“提升装置”、“旋转装置”、“吊钩组”、电气系统五大部件(模块)所组成。输送小车在吊挂工件时,两吊钩能独立调整,结构简单并有自锁功能。提升机构采用带有自锁功能的螺旋传动机构,工件在吊挂运行过程中遇突然断电、误操作等意外情况不会发生安全事故。旋转角度为±180°。采用变频调速技术,检修小车的速度在0~12m/min可调,保证平稳启动、停止,定位精度不大于±5mm,满足转向架工位检修定位的要求,车与车之间具有自动测距及防碰撞功能。如图2所示。

图2 检修小车结构图

(3)在检修线不同通道的交叉节点处采用12个旋转转盘改变输送小车的运行方向,转盘到位后通讯和小车供电滑触线也顺利结合。旋转转盘设计采用大直径可同时承受轴向力,径向力,还能承受较大的倾翻力矩的回转轴承,使其转盘结构变得紧凑、运转灵活、定位精度高、维护方便、使用寿命长。旋转转盘由上固定板固定在输送绗架上,回转支承装在上固定扳上。回转支承下方的框架上装有轨道,当输送小车运行到轨道上启动回转支承旋转90°,旋转转盘与主体框架对接完成后检修小车离开框架进入检修作业工位。每个旋转转盘设有机械、电气双重保护装置。在旋转过程中对停放在上面的输送小车具有互锁保护功能,误操作而不发生安全事故。如图3所示。

图3 旋转转盘结构组成

(4)每个检修工位设有一个立柱操作台,操作台包括人机操作界面和操作按钮,用于提供对检修小车、旋转转盘、地面检修设备的操作。

(5)安全滑触线作为提供动力电源和通讯联接的介质。共采用两组八根组合式安全滑触线,每组四根,为增加抗干扰能力,电源和通讯左右分开设置。左侧一组三相四线制;右侧一组中的两根用作检修小车与主控制系统间的PROFIBUS-DP总线网络通讯,另外两根用作检修小车与地面人机操作界面之间485总线网络通讯。

3 新型悬挂输送线的控制系统

检修线的控制系统按照西门子全集成自动化理念进行整体方案设计,确保控制系统的可靠性和稳定性。控制系统由主控制系统模块和各个子控制系统模块组成,主控制系统模块又可分为主控制室控制模块和现场控制模块两个部分,各子控制系统模块包括输送小车控制系统、工位操作控制系统、旋转转盘控制系统及地面检修设备的分布式I/O控制系统、数据存储管理系统。系统留有数据通讯接口,数据库的规范符合HMIS 2.0数据规范的接口数据,形成的转向架流水线检修数据具有历史可追溯性;

(1)输送小车控制系统控制器采用西门子 S7-200系列 PLC,CPU为 224 CN,并选用EM277 PROFIBUS-DP通讯模块,PRB信号处理模块,使输送小车控制系统可以通过PROFIBUS-DP总线方式接入控制主网,通过485总线以PPI协议方式与工位操作人机界面相连。如图4所示。

图4 检修小车控制系统控制器示意图

为确保系统运行平稳,系统采用变频器进行调速控制。为实现对各种执行机构的准确控制,采用旋转编码器进行准确的位置信息反馈。每个执行机构均采用传感器进行位置保护,输送小车前后均安装有光电传感器,实现运行过程中的防碰撞处理和检修小车运行的智能控制。输送小车可自动判断物流通道、快速连接通道的运行状况并自动选择最佳的运行线路,以最快效率运行到设定工位位置。

(2)旋转转盘采用传感器和限位开关进行旋转位置反馈和旋转保护。旋转机构旋转到位后,利用电机电磁制动器的制动和主线或支线上的止挡定位块,使转向机构与主线或支线实现准确和可靠连接,保证输送小车通过转向机构时,绝对安全可靠。

(3)人机操作界面与输送小车的通讯通过检修小车上的S7-200PLC与主控制系统操作进行。每个检修工位设有人机操作界面,不但可以显示输送小车自身的运行和故障信息,还可以显示来自主控PLC的信息。在任何工位录入的检修数据通过输送小车子系统自动发给上位机主控PLC,能自动生成信息报表并打印。

4 结束语

我段采用新型转向架检修线单班生产能力每天60辆以上,设备运行一年来平稳、可靠,成为路内转向架检修线的示范线。主要有以下优点:

(1)工艺布局合理,作业方式高度柔性化。针对不同检修工作量,选择不同运行路线,提高工作效率。

(2)用直角旋转转盘代替圆弧过度轨道,使检修线直线有效长度增加,为检修工位升级和新设备安装预留升级空间。

(3)变频驱动和编码器反馈控制输送小车运行,定位准确与检修线下方地面设备良好配合。

(4)西门子控制系统智能化,网络化与检修HMIS系统结合,真正实现HMIS工位级,实现检修工作量,检修人员可追溯性。