蒸压加气混凝土恒压时间定律

王刘方

(江苏丰正建材有限公司,江苏泗洪223900)

作者:王刘方(1975-),男,大专,工程师,从事加气砖生产管理工作。

0 引言

加气混凝土调试生产的钙硅比,是指加气混凝土配料中含有的钙质材料总量和二氧化硅总量的摩尔比,写成 C/S(C表示 CaO,S表示 SiO2)。 对某一品种的加气混凝土和一定的材料、生产工艺来说,C/S有一个最佳范围。钙硅比的最佳值,不仅取决于原材料的化学成份和性能,同时还反映在原材料的细度、蒸压养护制度等工艺参数的合理制定。加气混凝土能否最终满足技术性能(特别是强度)主要取决于钙硅比。有些资料认为,最优粉煤灰加气混凝土钙硅比0.8左右,砂加气混凝土为0.7~0.8左右,高于这个钙硅比表明参与反应的硅质材料过多,缺少坚强的骨架,强度会下降,低于这个数值,容易造成黑心,也就是蒸不透。钙硅比不是一个恒定值,是随着当地的原材料的变化而变化的。基于笔者多年的工作实践,将水料比与钙硅比、恒压时间的关系规律总结如下:

以石灰为主要钙质材料的加气混凝土,在其他条件一定的前提下,每个特定的水料比都特定对应一个最优钙硅比,可以用最短的恒压时间达到最高强度,都需要延长恒压时间。“蒸压加气混凝土恒压时间定律”理解为:①料浆的水料比越小,所需求的最优钙硅比越小;②最优钙硅比越小,砖头达到最高强度越快。也就是说同样处于最优钙硅比的情况下,水料比小的制品比水料比大的制品可以以更快的速度达到最高强度。

1 延长恒压时间达到最高强度

1.1 高于最优钙硅比

同一水料比下,钙硅比高于最优钙硅比,由于含有过多的石灰和水泥,消耗比较多的水份,削弱了对硅质材料的溶解能力,这时候虽然由于水份减少,单位体积的水份比表面积增加,溶解度增加,但溶解出来的硅质材料总数量会减少,相比钙质材料数量远不够。与此同时,过多的石灰需要更多的硅质材料进行水热合成反应。在这种情况下,由于缺少硅质材料,游离态的氢氧化钙多,会生成过多的高碱水化物,高碱水化物离子键多,共价键少,因此强度反而会下降。所以,需要更多的蒸压时间,将钙质材料充分反应,生成低碱水化物,才能达到最高强度。

1.2 低于最优钙硅比

硅质材料和氢氧化钙水热合成反应,生成水化硅酸钙,达到一定过饱和度析晶,形成胶体粒子大小的晶粒,最初析出的微小晶粒,尺度极小(100~300×10-10 m),比表面积很大,容易吸附水分子,并以微弱的分子引力通过水分子膜彼此连结起来,这就是最初的凝聚状态。水泥水化的时候,也会生成胶体。胶体粒子在热运动的作用下碰撞不断加剧,当碰撞发生在活性最大区段(如:端、棱、角处)时,分子引力可能超过楔入力,于是粒子就在分子力的作用下互相粘结起来,并逐渐形成一个空间网。在这个空间网内,分布着吸附水和游离水。

同一水料比下,当钙硅比低于最优钙硅比,石灰消耗的水份偏少,此时游离水份偏多,虽然相对于最优钙硅比,有比较充足的SiO2,但水份多了,需要更长的时间达到一定的过饱和度,形成析晶。同时晶粒之间间距比较大,减少了碰撞的机会,所以形成网络结构会偏慢,水化物数量比较少。这样,在同等的恒压时间内容易黑心(蒸不透)。

2 两条原理定律解释

2.1 料浆的水料比越小,所需求的最优钙硅比越小

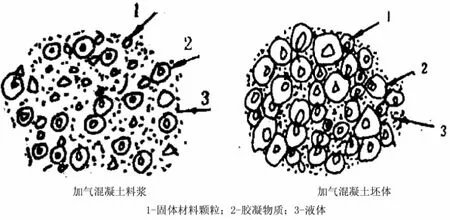

料浆中,石灰水泥水化后,形成胶凝物质,将硅质材料如粉煤灰粘接起来,形成强度。当水料比大时候,水份很多,水份占据的空间比较大,需要更多的胶凝材料,填补失去水份后的空间,才能达到一定的强度,所以需要更多的石灰水泥;否则,坯体孔壁会很疏松,强度会很差(图1)。

图1 加气混凝土料浆

而水料比减少后,如果石灰水泥等钙质材料不相应减少,水份被钙质材料过分消耗,水溶解出硅质材料中SiO2的能力受抑制,就不能提供足够的SiO2和Ca(OH)2反应。如前面所说,高碱水化物会多,强度会差,需要更多的恒压时间才能将高碱水化物转换成强度高的低碱水化物。如果水料比减少,而钙质材料不减少的话,会带来浇注不稳定。所以水料比小,所需要的最优钙硅比越小。

2.2 最优钙硅比越小,达到最高强度越快

假设硅质材料为同样,硅质材料的比表面积?是个定值,当水料比大的时候,单位体积的水所包含的砂子/粉煤灰的比表面积小、溶解度低。水料比大,最优钙硅比也大,此时石灰水泥等碱性物质比较多,液相中硅质材料相对而言比较少,同时由于水份占据的空间大,活性SiO2迁移的距离远,迁移时间也就长,因此起始阶段,相对缺少硅将会优先生成高碱水化物。此时的生成物顺序近似看作:高碱水化物→低碱水化物→托勃莫来石。而根据彭军芝博士的论文,高碱水化物易于附着硅质材料上,对较高温度下生成低碱水化物托勃莫来石起到阻碍作用,更进一步延缓水热合成反应时间。

而水料比小的时候,单位水份包裹的砂子等硅质材料比表面积大,溶解度也高,SiO2从硅质材料表面向水份占据的空间迁移,水份占据的空间小,意味着迁移的距离比较短,液相中存在充足的二氧化硅,同时由于石灰水泥少,需求的SiO2总量也少,此时生成的高碱水化物少,低碱水化物多,生成物顺序近似为:低碱水化物→托勃莫来石。这样一来,减少很多高碱水化物向低碱水化物转换的过程,因此达到最高强度时间也快。

最优钙硅比小,石灰水泥等胶凝材料少,当均匀地分散在整个坯体中,单位胶凝材料和硅质材料的反应面积也大,更有利于和硅质材料充分接触,因此会熟得快。可以得出:小水料比→小钙硅比→熟得快;大水料比→大钙硅比→熟得慢。最佳钙硅比并不是一个固定的值,它与加气混凝土品种、原材料质量、细度、水料比(水/总干料)及生产工艺技术参数有关,需要通过一系列的试验和测定才能得出。

3 定律的意义和应用

从这个定律可以知道,水料比越小所耗用的石灰水泥越少,砖头熟得越快,成本也就越低。这也意味着只要将料浆做浓,石灰水泥就可以少放,恒压时间就可以缩短,并可以节约燃煤。同时,加快了釜的周转,提高了效率,为加气砖厂的节能降耗指出了一条道路。

前述资料上的最优钙硅比参考值,是考虑实现水化层厚度合适(约3~5 μm),但如果目标是降低成本,石灰水泥少用一点,水化层薄一些,在生产过程中,在满足浇注稳定性的前提下,料浆需尽可能做浓。做粉煤灰加气砖的时候,制浆的扩散度23 cm,浇注扩散度15 cm,3.024模框,石灰 280~300 kg,水泥 50 kg,铝粉 1.6 kg,恒压时间 5 h,计算绝干容重小于600 kg/m2,检验成品强度4.0 MPa以上,可大幅度降低制造成本。但若将浇注扩散度做得更浓,育养时间更短,坯体内部温度和外部温度均衡不久,就要出釜,托勃莫来石生成量太少,砖头强度和耐久性损失过大,就会成为劣质产品。

虽然减少了石灰水泥的使用量,水化层的厚度减薄,造成强度下降,但由于水料比小,料浆变得比较浓,爆裂的可能性小,所以可以有更快的升压速度。由于水料比小,料浆起始粘度大,根据拉普拉斯公式,气泡合并的可能性小,大气孔少,孔的结构比较好,同时孔壁上毛细孔的数量减少,也会带来强度的改善,某种程度弥补了钙质材料少带来的不足。高浓度料浆带来了生产的稳定,塌模的可能性很小。

[1] 彭小芹,吴礼贤,杨峻峰,等.工艺参数对灰砂混凝土性能的影响[J].中国搪瓷,1998,(4):25-30.

[2] 张继能,顾同曾.加气混凝土生产工艺[M].武汉:武汉工业大学出版社,1992.

[3] 彭军芝.蒸压加气混凝土中孔的形成、特征及对性能的影响研究[D].重庆:重庆大学材料科学与工程学院,2011.