免蒸压预应力管桩蒸养制度的研究

杨牧,秦鸿根,陈芳斌,苟德胜

(1.建华建材(中国)投资有限公司,江苏 镇江 212413;

2.东南大学材料科学与工程学院,江苏 南京 211189)

0 引言

混凝土预应力管桩是现阶段建材行业不可缺少的基础承重构件。传统的管桩混凝土是低水胶比的普通混凝土,采用先蒸养再压蒸的养护工艺,其水泥用量高,对耐久性考虑不足,压蒸养护过程中消耗大量的能源。目前管桩混凝土生产技术试图通过优化混凝土配比和采用合理的蒸汽养护技术生产免蒸压高强管桩,并通过矿物掺合料和耐腐蚀外加剂来改善其耐久性。

相对标准养护,蒸汽养护具有显著提高混凝土初期(脱模)与早期强度、加快模具周转、缩短生产周期、提高生产效率的优点,被广泛用于混凝土预制构件生产[1]。蒸汽养护可以加速水泥的水化,但是水化产物的结构和形态会发生变化[2-3]。在蒸养过程中,由于液相和汽相的膨胀、迁移将会给混凝土结构带来破坏作用,对强度和耐久性产生不利影响[4-6]。

为配制节能型免蒸压耐腐蚀高强管桩用混凝土,研究的思路是采用活性掺合料改善混凝土耐久性,同时通过热激发等技术激发胶凝材料的活性,提高混凝土强度。前期试验表明,水胶比及蒸养制度对蒸养混凝土的强度有较大影响。为此,本文着重研究水胶比、静置时间、升温速度、蒸养温度与恒温时间对免蒸压高强耐腐蚀管桩混凝土强度和耐久性的影响。

1 原材料、配合比及试验方法

水泥为江南小野田PII 52.5水泥。钢渣为马钢产钢渣,密度3.467 g/cm3,比表面积370.2 m2/kg,烧失量2.4%。炉底渣为管桩厂链条锅炉废渣,密度2.56 g/cm3,比表面积555 m2/kg,烧失量7.9%。矿渣微粉为江南粉磨有限公司产的S95级矿渣,密度2.8 g/cm3,比表面400 m2/kg,烧失量3.0%。水泥和矿物掺合料的化学成分见表1。减水剂为西卡中国的高性能聚羧酸减水剂,含固量20%,减水率30%。砂为河砂,级配II区,细度模数为2.7。碎石为5~25 mm连续级配玄武岩碎石。

砂浆强度试验按照GB/T 17671-1999标准方法进行,试件尺寸为40 mm×40 mm×160 mm棱柱形试件,成型后的部分试件放入标准养护室养护,温度为(20±)2℃,相对湿度 >95%,另一部分进行蒸汽养护后放入标准养护室养护,养护到一定的龄期测试不同养护条件下的砂浆强度。

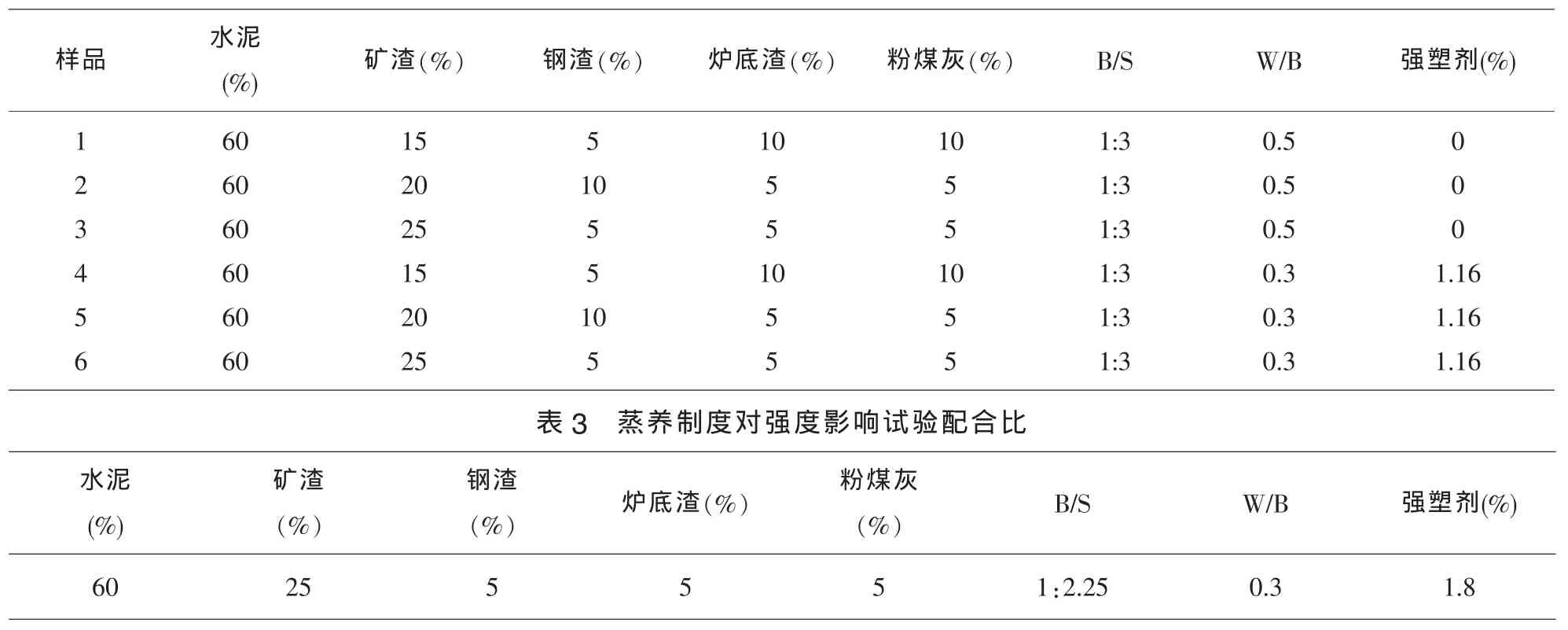

设计6种不同的配合比来比较水胶比(分别为0.50和0.30)对砂浆蒸养性能的影响(表2),在2.1试验的基础上优选水胶比,设计砂浆配合比(表3)研究蒸养制度对砂浆强度的影响,不同的蒸养制度参数见表4。

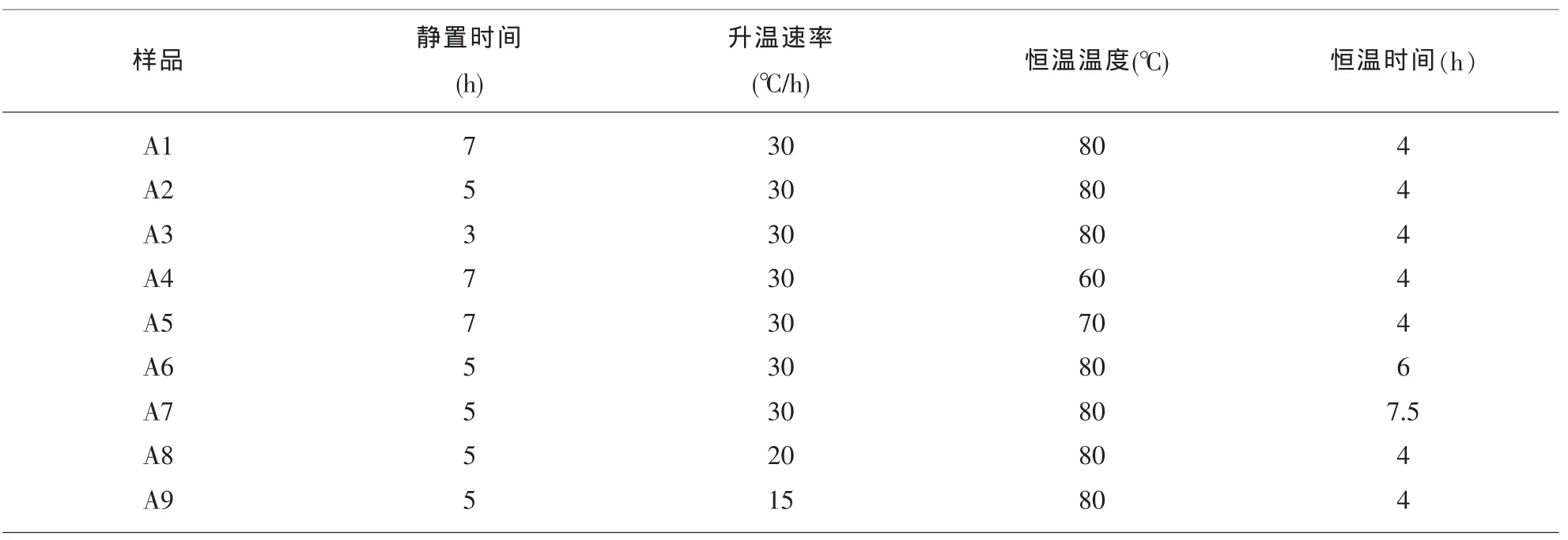

为提高管桩混凝土的强度和耐久性,并降低生产成本,在优选最佳蒸养制度的前提下,设4组掺加不同掺合料及其掺量的C80高强管桩混凝土配比(表 5),根据 GB/T 50081-2002 测试其 1 d、3 d、7 d、28 d的抗压强度,并采用 ASTM C1202(电通量试验)评价混凝土的抗氯离子渗透性能。

2 实验结果与分析

2.1 水胶比对蒸养强度的影响

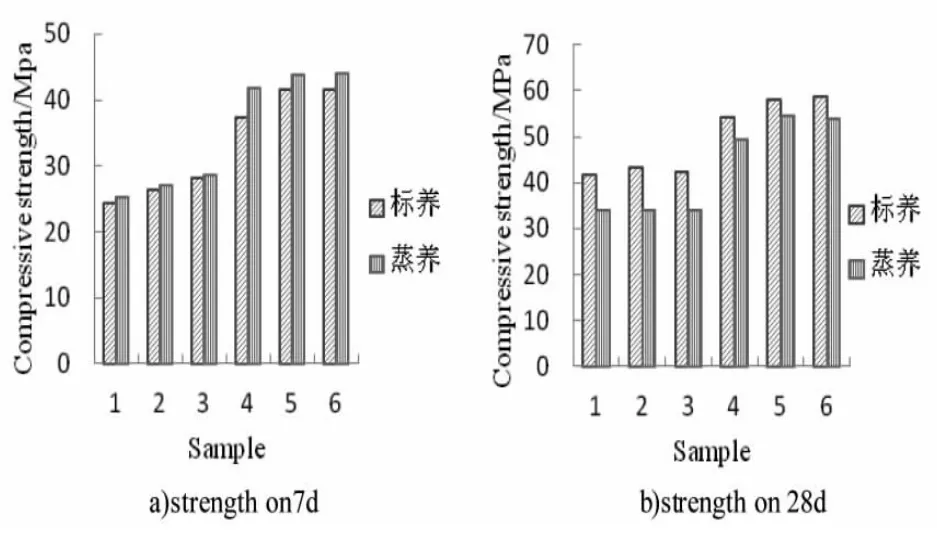

按照表2的配合比制配砂浆试件,分别进行标养和蒸汽养护,养护制度:静置15 h、升温速率30℃/h、恒温温度80℃、恒温时间6 h。测试7 d和28 d抗压强度,试验结果见图1。

图1 水胶比对蒸养砂浆强度的影响

从图1中可以看出,标准养护的7 d抗压强度 、 低 水 胶 比 的 4、5、6 组 分 别 比 1、2、3 组 高53.2%、58.2%、47.47%,在蒸养条件下7 d龄期时,4、5、6 组抗压 强度分 别 比 1、2、3 组高 66.1%、62.1%、54.4%,说明降低水胶比可以明显提高砂浆在蒸汽养护和标准养护条件下的早期强度。相对于标准养护,蒸汽养护对4、5、6组强度的提高明显大于对1、2、3组的提高,说明低水胶比可以改善砂浆在蒸养条件下的性能,这主要是因为低水胶比减少了自由水的含量,防止在高温条件下水汽的膨胀和迁移对试件结构产生的破坏;另外低水胶比也有利于早期强度的提高,在静置时间一定时,产生一定的初始强度,能抵抗水分和水汽的膨胀和迁移;而且低水胶比使砂浆的结构更致密,降低孔隙,有利于砂浆性能的提高[7]。

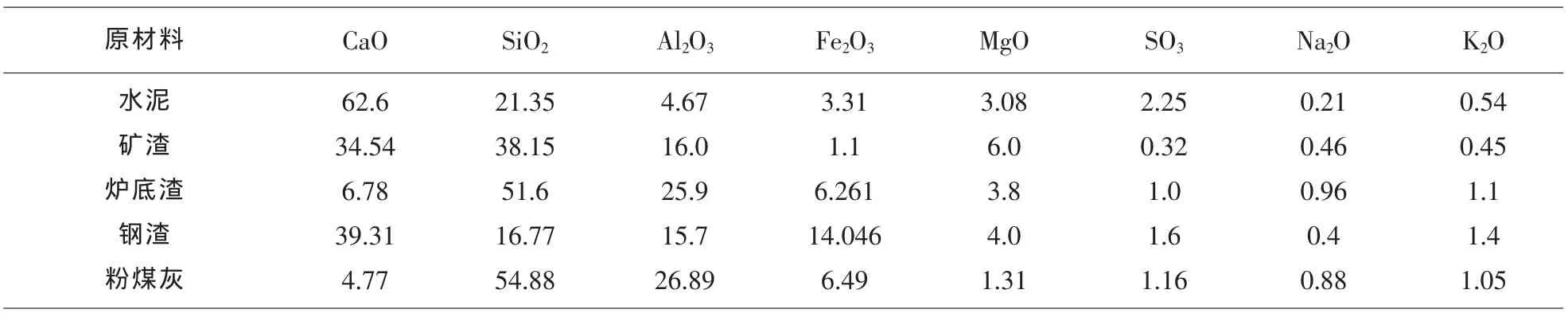

表1 材料的化学成分(wt/%)

表2 水胶比对蒸养强度影响试验砂浆配合比

表4 不同蒸养制度参数

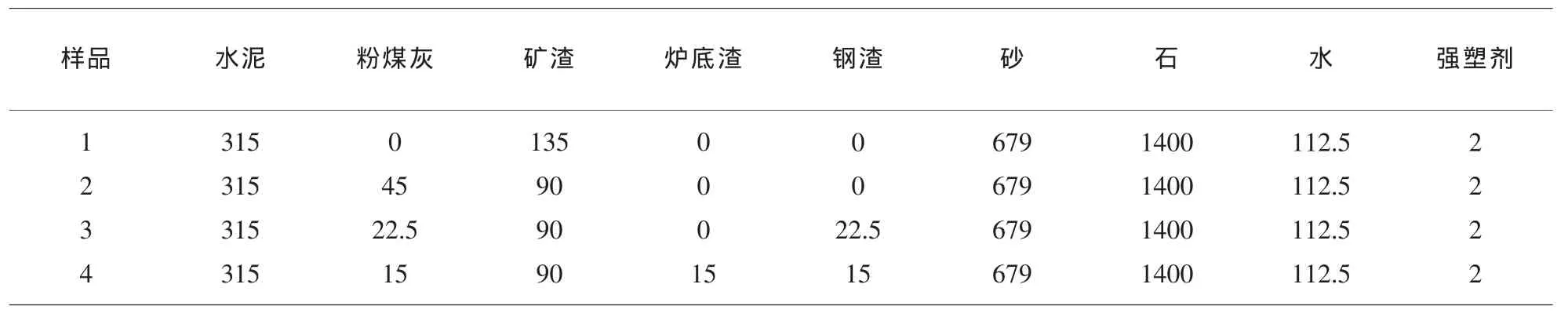

表5 高强耐腐蚀管桩混凝土配合比(kg/m3)

标准养护下28 d龄期时,低水胶比的4、5、6组抗压强度分别比 1、2、3组提高 29.8%、34.6%、39.4%,在蒸养条件下28 d龄期时,4、5、6抗压强度组分别比 1、2、3组提高44.9%、61.1%、58.6%, 说明低水胶比可以明显地提高砂浆在蒸汽养护和标准养护条件下的后期强度。在28 d时,在蒸汽养护条件下的砂浆强度比在标准养护条件下有明显降低,4、5、6组在蒸养条件下的强度比标准养护分别低8.5%、6.10%、8.50%,1、2、3 组在蒸养条件下的强度比标准养护分别低18.1%、21.56%、19.62%。可以看出,低水胶比的砂浆在后期的强度损失比较小。

2.2 蒸养制度对强度的影响

2.2.1静置时间的影响

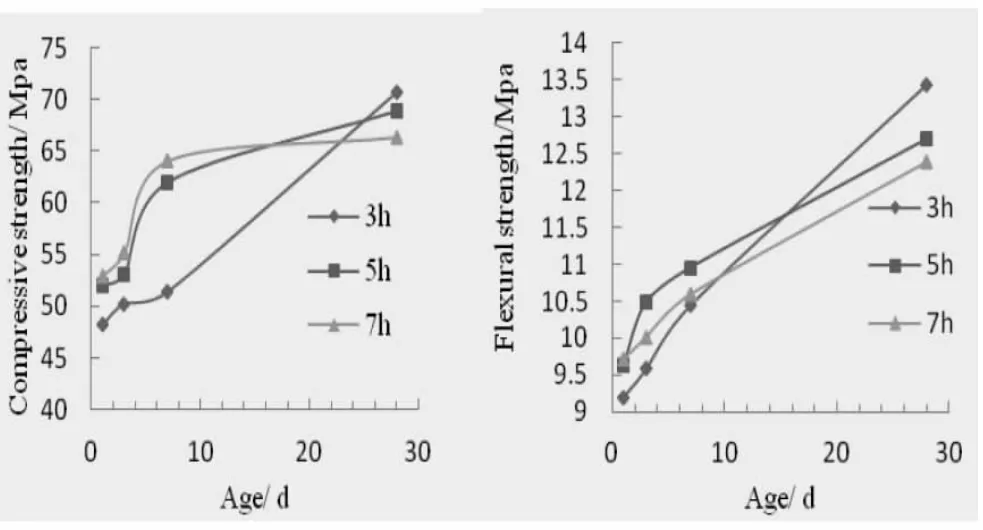

按照表3配合比制配砂浆,分别静置不同的时间后进行蒸汽养护。测试1 d、3 d、7 d和28 d抗压和抗折强度,试验结果见图2。

图2 静置时间对砂浆不同龄期强度的影响

由图2可知:随着静置时间的增加,砂浆的1 d强度也随之提高。静置时间5 h和7 h的试件抗压分别比3 h高7.7%和9.9%;抗折强度分别高4.7%和5.4%。这主要是由于随着静置时间的增加,水泥水化生成的水化产物增多,使试件具有更高的初始强度,可以更加有效地抵御高温蒸养对砂浆微结构的破坏;其次,水泥水化可以消耗一部分自由水,生成水化产物填充原自由水空间,生成的C-S-H凝胶也能吸附一部分自由水,减少了液相和汽相受热膨胀对砂浆微结构的破坏。

从图2中可以看出,静置时间5 h和7 h对强度的提高不是很明显,并且静养时间较长会影响生产效率。吴中伟院士曾提出了“临界初始结构强度”及“最佳预养时间”的概念[8]:混凝土在一定的预养时间里,能使升温后的肿胀变形最小,并获得最大密实度及最高强度的最低初始结构强度称为临界初始结构强度,此时对应的预养时间就称为最佳预养时间。

2.2.2升温速率的影响

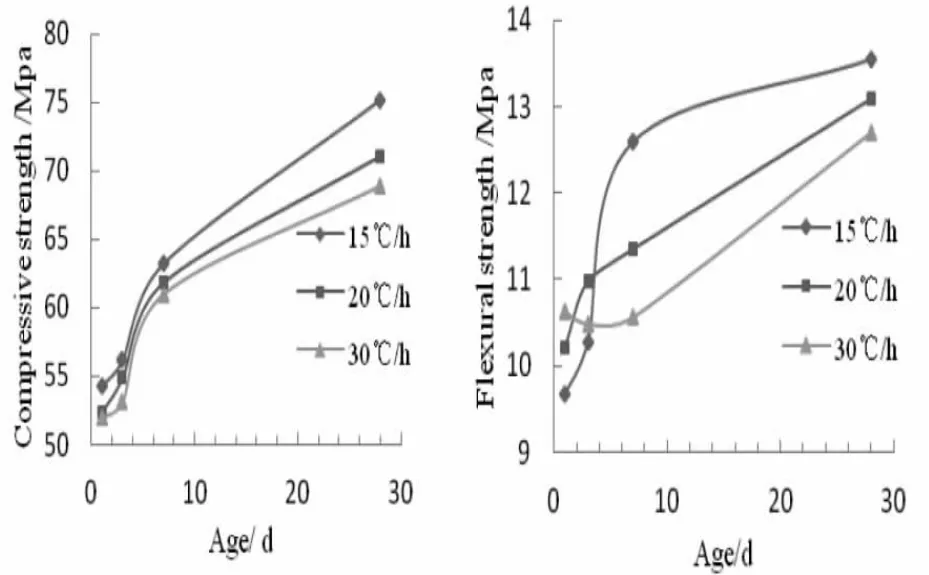

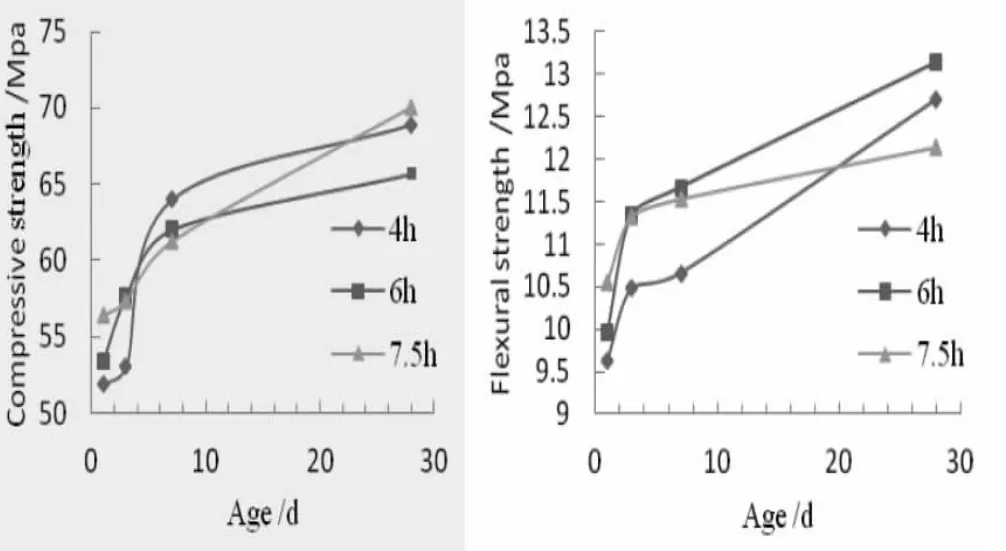

同样,按照表3的配合比制备砂浆试件,按表4的蒸养制度分别按照不同的升温速率进行蒸汽养护,测试其不同龄期的抗压和抗折强度,试验结果见图3。

图3 升温速率对砂浆不同龄期强度的影响

由图3可知,升温速率15℃/h组各龄期的抗压强度均最高,升温速率20℃/h组次之,升温速率30℃/h组最低。升温速率30℃/h组1 d抗折强度最高,升温速率20℃/h组次之,升温速率15℃/h组抗折强度最低。但是升温速率15℃/h组抗折强度随龄期增长最快,7 d后强度最高,升温速率30℃/h组抗折强度增长缓慢,7 d、28 d抗折强度均最低。这主要因为较高升温速率不仅会产生较大的温度梯度,产生较大的温度应力,导致砂浆微裂缝和缺陷的产生;同时增加了液相向汽相转变的趋势,加大了水汽的膨胀和迁移对砂浆结构产生的破坏,所以升温速率越低对试件产生的不利影响越小,但是升温速率太小会浪费大量时间。

2.2.3恒温温度的影响

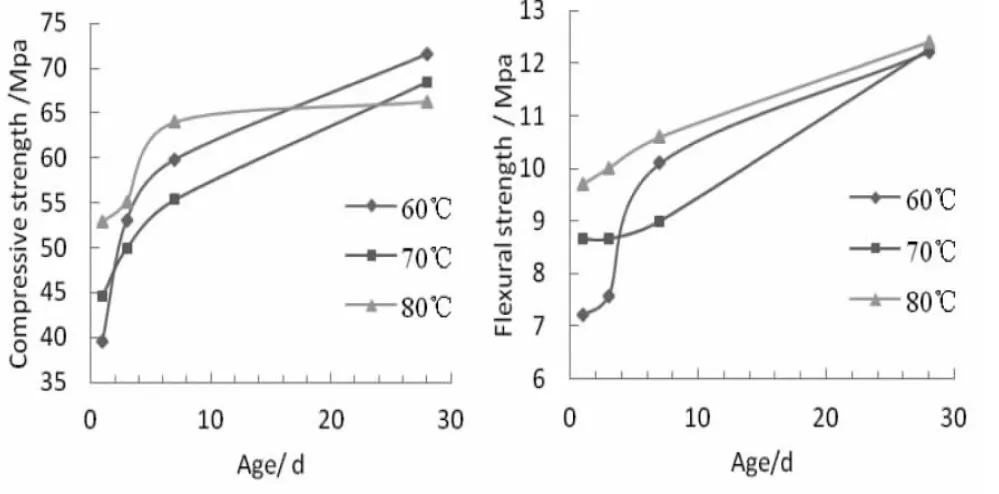

按照表3的配合比制备砂浆试件,按表4的蒸养制度分别在不同恒温温度下进行蒸汽养护,测试不同龄期的砂浆抗压和抗折强度,试验结果见图4。

图4 恒温温度对砂浆不同龄期强度的影响

由图4可知,1 d抗压抗折强度随蒸养温度的升高有很大程度的提高,主要是因为较高的蒸养温度可加速试件中水泥的水化速度,生成较多的水化产物。但是较高的蒸养温度不仅会产生较大的温度应力,同时增加了液相向汽相转变的趋势,增大气泡之间的压差、气泡容积,由此产生的膨胀压作用在孔隙、凝胶孔内壁,对水泥石内部的孔结构造成破坏。随着龄期的增长,恒温温度低组的抗压和抗折强度有较大的提高,60℃恒温试件抗压和抗折强度增长最快,80℃恒温试件强度增长最慢。这主要是由于高的蒸养温度可以加速水泥的水化,但是水化速度太快时生成的水化产物不能及时扩散,大量的水化产物包裹着没有水化的颗粒,形成致密的外壳,导致水分很难扩散进未水化的颗粒内部,对后期强度产生不利影响;在高温养护条件下生成的水泥水化产物纤维状晶体更粗短,因而早期强度较高,而由于连接点的减少,使得砂浆后期强度偏低。

2.2.4恒温时间的影响

按照表3的配合比配制砂浆试件,按表4的蒸养制度进行不同恒温时间的蒸汽养护,测试砂浆不同龄期的抗压、抗折强度,试验结果见图5。

图5 恒温时间对砂浆不同龄期强度的影响

由图5可知,随着恒温时间的增加,砂浆1 d抗压和抗折强度均有增加,这主要是因为恒温时间增长可以增加水化产物量,从而提高早期强度。但是恒温时间增长会对砂浆微观结构的演化和后期强度发展带来不利影响,到第7 d时,恒温时间4 h试件抗压强度最大,恒温时间7.5 h变成最小。但是到了28 d,恒温时间7.5 h抗压强度最大,主要因为随着水化反应的进行,后期抑制水泥水化的致蒸养对早期、后期强度的影响和生产的要求,确定管桩混凝土蒸养制度参数:静置时间4 h、升温速率20℃/h、恒温温度80℃、恒温时间 5 h,蒸养后试件放于混凝土标养室,测试不同龄期的抗压强度,试验结果见图6;见同时测试混凝土28 d电通量,试验结果见表6。

由图6可知,第2组 (矿渣20%+粉煤灰10密外壳由于后期水化产物的增加而破裂,增加了水分进入的通道,一定程度上加速了水化反应。相对于抗压强度,试件结构孔隙和裂纹对抗折强度的影响更为明显,28 d恒温时间7.5 h组的抗折强度最低,恒温时间4 h组抗折强度增长速度最快。主要因为恒温时间7.5 h的砂浆试件由于早期生成大量的水化产物,抗折强度最高,但是汽相和液相对结构的破坏程度增加,使后期抗折强度增长缓慢,恒温时间4 h和6 h砂浆试件由于高温养护试件较短,早期水化产物较少,抗折强度较低,但是汽相和液相对结构的破坏程度较小,后期强度增长较快,恒温时间4 h的砂浆试件强度增加稍大于6 h砂浆试件。

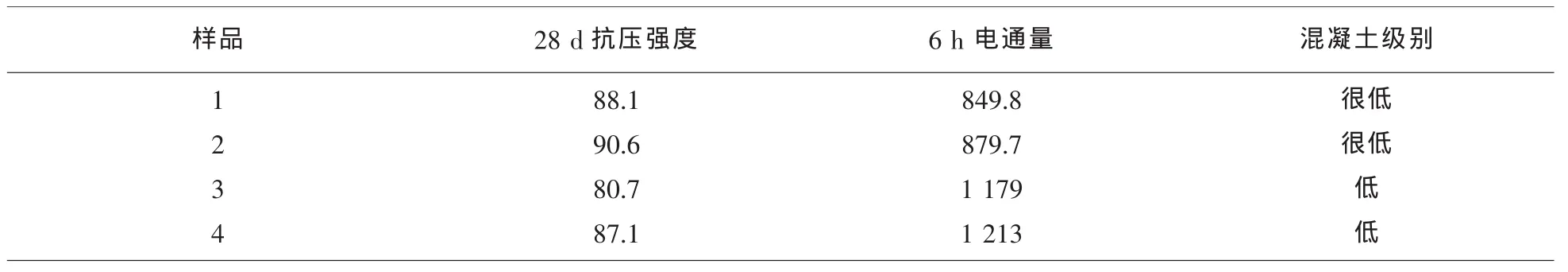

表6 免蒸压管桩混凝土电通量试验结果

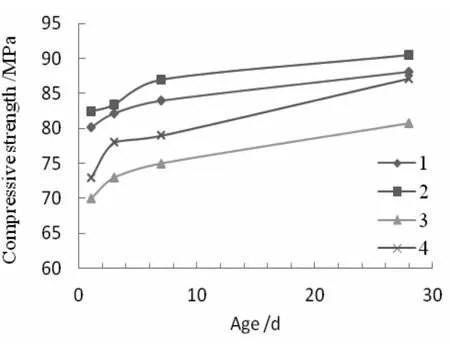

图6 免蒸压管桩混凝土强度发展规律

2.3 免压蒸C80管桩混凝土的配制与性能

按照表5的管桩混凝土配合比制备4组混凝土,进行蒸养试验。根据上述的试验结果,综合考虑%)混凝土各龄期强度均高于其他组别,28 d强度可达90.6 MPa,说明矿渣和粉煤灰的复掺可提高混凝土在蒸汽养护条件下的强度[9]。第1(掺矿渣微粉30%)组和第2组蒸养后1 d强度均超过80 MPa,说明本文提出的蒸汽养护制度是正确、可行的。第3组(掺矿渣微粉20%、粉煤灰+钢渣共10%)和第4组(掺矿渣微粉20、粉煤灰+钢渣+炉底渣共10%)由于掺加了部分活性比较低的钢渣和炉底渣,导致混凝土的早期强度相对偏低,28 d龄期强度分别为80.7 MPa和87.1 MPa,虽有较大幅度增长,但仍低于第1组和第2组。

从表6中可以看出,第1和第2组的电通量数值均小于1 000 C,抗氯离子渗透性能良好,第3组和第4组电通量数值小于1 500 C,第1、2组的抗氯离子渗透性能明显优于第3、4组,这主要是因为在养护过程中矿物掺合料可以和水泥水化生成的Ca(OH)2发生二次水化反应,生成C-S-H凝胶,可填充孔隙和裂纹、细化晶粒、改善界面,从而提高混凝土的抗氯离子渗透性能。第3、4组的电通量相对较高,主要是因为掺入活性比较低的钢渣和炉渣,且由于钢渣中Fe2O3含量较高。

3 结论

(1)降低水灰比可以减少蒸养对混凝土微结构的破坏。有利于提高早期强度,降低蒸养混凝土后期强度的损失。

(2)蒸养制度对管桩混凝土强度的影响很大。延长静置时间可以提高混凝土早期和后期强度,但过多延长静置时间对强度的提高程度不明显,还会降低生产效率;提高恒温温度、升温速率和延长恒温时间可以增加水化产物的数量、提高混凝土的早期强度,但养护温度过高、升温太快会对混凝土微观结构产生一定的损伤,影响后期强度的发展。

(3)通过复掺活性掺合料、优化混凝土配合比及合理的蒸养制度可以制备出3 d强度达到80 MPa的免蒸压高强管桩混凝土,制备的大掺量活性掺合料混凝土具有良好的力学性能和抗氯离子渗透性能。

[1] MEHTA P,MONTEIRO P J M.Concrete Microstructure,Properties and Materials[M].United States of America:The McGraw-Hill Companies,2006.

[2] HEINZ D,LUDWIG U.Mechanisms of secondary ettringite formation in mortars and Concretes subjected to heat treatment[J].ACI Materials Journal,1999,96(1):2059-2065.

[3] KJELLSEN K O,DETWILER R J,CJORV O E.Pore structure of plain cement pastes hydrated at different temperatures[J].Cement and Concrete Research 1990,20(6):927-933.

[4] 田耀刚,彭波.蒸养参数对高强混凝土碳化性能

的影响[J].建筑材料学报,2009,12(6):721-723.

[5] 田耀刚,李炜光,彭波.蒸养参数对高强混凝土抗冻性能的影响[J].建筑材料学报,2010,13(4):515-519.

[6] LIU B J,XIE Y J,LI.J.Some factors affecting early compressive strength of steam-curing concrete with ultrafine fly ash[J].Cement and Concrete Research,2001,31:1455-1458.

[7] BA M F,QIAN C X,GUO X J.Effects of steam curing on strength and porous structure of concrete with low water/binder ratio [J].Construction and Building Materials,2011(25):23-128.

[8] 吴中伟,田然景,金剑华.水泥混凝土湿热处理中静置期的研究[J].硅酸盐学报,1963,2(4):182-189.

[9] LIU B J,XIE Y J,LI.J.Influence of steam curing on the compressive strength of concrete containing supplementary cementing materials [J].Cement and Concrete Research,2005(35):994-998.