Al-Si-Cu合金低温力学性能的研究

张洪坤

(攀钢集团西昌钢钒有限公司冷轧厂,四川西昌 615012)

1 前言

近年来Al-Si-Cu合金由于其良好性能在我国应用十分广泛,但国内对其在低温下的力学性能和物理性能研究得甚少。随着科学技术的发展,铝合金的在低温和极低温环境中应用增加,以及铝合金在深冷下加工和处理等一系列新技术应运而生,研究工作就显得尤为重要。

本文针对低温环境下的应用,设计出Al-Si-Cu合金合理的熔炼、变质处理工艺及低温拉伸试验方案,并通过金相观察等方法对Al-Si-Cu铝合金进行微观组织观察,得到锶变质后Al-Si-Cu铝合金主要力学性能(E、σs、σb、δ、ψ 等)随温度变化的规律。

2 Al-Si-Cu合金的熔炼

2.1 Al-Si-Cu合金的精炼

本实验采用重力金属型浇铸。铝合金的熔炼过程中,要对铝液进行精炼处理,以除去铝液中的夹杂和气体,获得优良的铝液。铝合金的除气和除渣往往是同时完成的,而且除渣更为重要,只有彻底除去氧化夹杂,才能获得致密的铸件。

实验采用吸附精炼法,其基本原理是通过向合金液内加入溶剂与合金液发生反应,获得无氢气泡,然后利用这些小气泡在上浮过程中吸附氢气和氧化夹杂物,并携带到合金液面而实现除气和去渣。

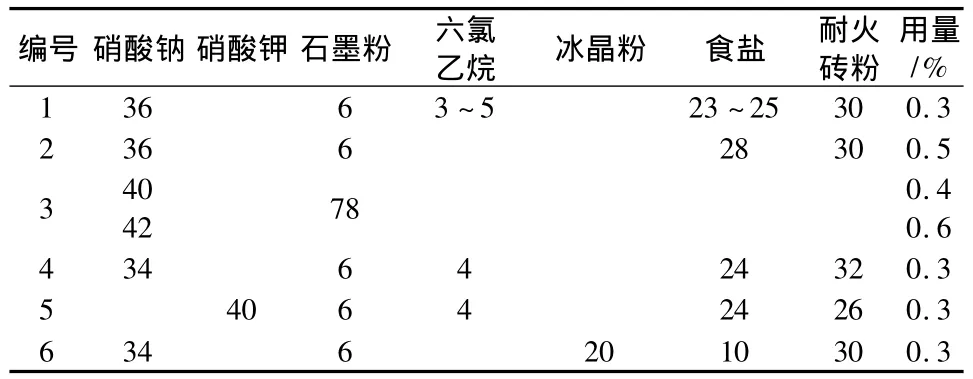

本实验中,对Al-Si-Cu合金采用无毒精炼剂进行精炼处理。目前国内使用的无毒精炼剂典型配方见表1。

表1 常用无毒精炼剂的典型配方

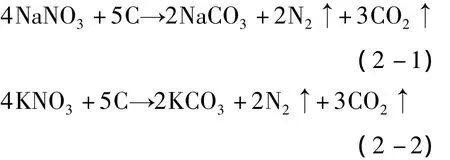

无毒精炼剂精炼主要是利用在高温下由于热能作用生成不溶于铝合金液的N2、CO2、NO等气体起精炼作用。无毒精炼剂加入铝合金液后会发生如下反应:

由于反应生成的N2和CO2的沸腾作用,气泡上浮时将把氢和非金属夹杂物带出铝液,所以这种混合物的除气效果很好。六氯乙烷是反应的催化剂,可使反应更容易进行。食盐与耐火砖粉是作为惰性介质加入的,加入后有促使气泡细化的作用,从而达到增加气体与铝液的接触面积。并且耐火砖粉在铝液中会烧结成块,精炼完毕,NaNO3或KNO3和石墨粉全部烧去,只留下孔洞,精炼溶剂残渣仍完整的上浮到合金液表面,很容易除去。

加入无毒精炼剂精炼的实质是,使脱氢用的气体以非常细小的气泡上升以增加其与铝液相接触的面积,这样便可加速气体与铝液中氢反应,增加氢扩散进气泡的机会,进而达到脱气的目的。精炼温度一般为690~720℃,精炼时间为5~12 min,静置时间为5~8 min。

本实验Al-Si-Cu铝合金熔炼过程中采用加入无毒精炼剂精炼,精炼时间5min,静置5min。

2.2 Al-Si-Cu合金液的保护

由于Al-Si-Cu合金同空气中的氧或气体氧化物(H2O、CO2、SO2)相互反应,在铝液表面形成氧化铝膜(γ-Al2O3)。氧化铝膜在700~800℃很致密,能阻止氧向铝液中扩散,因此不需要其他保护方法熔化。

2.3 Al-Si-Cu铝合金的锶变质处理

由于铝硅铜合金中的共晶硅呈粗大针状或板状,会显著降低合金的强度和塑性,所以一般都要进行变质处理,以达到改变共晶硅形貌和使合金性能得到提高的目的。研究表明,Sr的变质作用可持续5~7h,可反复重熔,无腐蚀作用。随着生产技术的发展和Sr价格的降低,使其规模不断扩大。

用锶变质时,锶的加入量为铝液质量的0.02% ~0.06%,以Al-Sr中间合金的形式加入。Al-Sr中间合金的含Sr量一般为4%~6%,断口呈粗大发亮的结晶。用Al-Sr中间合金变质处理时,变质温度在720℃左右即可。

Al-Sr中间合金加入铝液熔清15分钟后才能出现明显的变质效果,变质有效时间为6~7小时,所以锶变质处理可在精炼前进行,这样可提高合金的冶金质量。但变质后不能用氯盐精炼,因为锶变质后合金液吸氯倾向增大。由于锶变质有效时间长,回炉料中的锶也起一定的变质作用,所以计算加入量是应该考虑回炉料中的锶含量。不过锶对合金的过变质作用小。

Al-Si合金用Sr变质后,共晶硅由针片状转变为纤维状,合金组织得到细化,从而使合金性能得到提高。Sr(锶)变质对冷却速度不敏感,但Sr化学性质极为活泼,极易氧化和使铝液吸氢;Sr变质的潜伏期较长,吸气倾向严重,合金易产生缩松,使致密性下降;由于Sr的氯化反应使Sr烧损严重,所以用Sr变质时不宜用氯盐精炼,最好通氩或氮气;此外,变质元素Te、Sb等对Sr的变质有干扰作用,但可以和Na(盐)同时使用,二者互为补充,效果为既没有变质潜伏期,又有足够的长效性。

因此,本课题综合考虑选用锶盐变质剂。

2.4 Al-Si-Cu合金的配料及熔炼工艺

2.4.1 熔炼设备工具及材料

设备工具:SX2-10-13箱式电阻炉、CS101-3电热干燥箱、300 mL坩埚、金属型模具、压瓢、搅拌棒、虎口钳、电子天平、角磨机、切割机、烧杯等。

材料:ZL102(Si含量 12.4%)、Al-Cu中间合金(Cu含量51.89%)、纯铝、精炼剂、锶盐变质剂、涂料(用温水按照体积1∶1配兑)、纯净水。

本实验规定Al-Si-Cu合金中Si含量为9.3%,Cu含量为3.3%,其余为Al。

2.4.2 熔炼工艺

(1)熔炼准备

①清炉和洗炉;

②预热坩埚和工具到200~300℃;

③刷涂料:包括金属型模具、搅拌棒、坩埚、压瓢等;

④清理和预热炉料;

⑤准备除气剂和变质剂等(除气剂占炉料0.04%,变质剂占炉料0.08%);

⑥配料计算:ZL102:375.00 g,Al-Cu中间合金:31.80 g,纯铝:93.20 g,除气剂:2 g,变质剂:4 g。

(2)装料

(3)熔炼及精炼

炉料装完后,升温熔化。采用分段加热,一直加热到900~950℃,停留15分钟后开始降温,降到720~730℃时,保温30分钟。接着加入占炉料0.04%的除气剂,搅拌后放回炉中静置3~5分钟,撇渣。搅拌时,用搅拌棒沿同一方向搅拌,并用压瓢上下搅拌。撇渣应做到快速又平稳,直至合金液呈镜面为止。

(4)变质处理

720~730℃温度下,加入占炉料0.08%的锶盐变质剂,放回炉中保持15分钟,然后搅拌,去渣。再放回炉中。

(5)浇注

变质处理完后,温度调到700±5℃,取出坩埚,进行浇注。注意浇注时金属模具在烘箱中保持100℃再取出,不能在有“过堂风”的场合下浇注,浇注时保持平稳。

(6)开模取样并检查。

3 低温拉伸试验及结果分析

低温拉伸试验在配备高低温试验箱的CMT5305微机控制电子万能试验机上进行,采用液氮制冷,分别设定温度24℃、-28℃、-40℃、-60℃、-80℃、-100℃。为使保温箱内试样完全达到设定温度,到达温度后保持几分钟。每个温度点至少试验5根试样棒,以获得更为准确的数据。本实验操作执行标准GB/T 228.1-2010,即金属材料拉伸试验(位移-棒材)高低温试验标准。

3.1 拉伸曲线

在液氮制冷低温下,通过CMT5305微机控制电子万能试验机测得Al-Si-Cu合金不同温度下拉伸曲线如图1所示。

图1 Al-Si-Cu铝合金不同温度下拉伸曲线

由图1可以看出:

(1)从24℃到-100℃范围内,拉伸曲线的形状相似,基本没有明显的屈服阶段,且其弹性阶段、屈服阶段和强化阶段从曲线上看是圆滑过渡的。

(2)随着温度的降低,铝硅铜合金的抗拉强度和屈服强度均升高。

(3)常温下部分曲线放大后能够观察到屈服齿及下屈服点,且弹性阶段、屈服阶段和强化阶段过渡并不平滑。

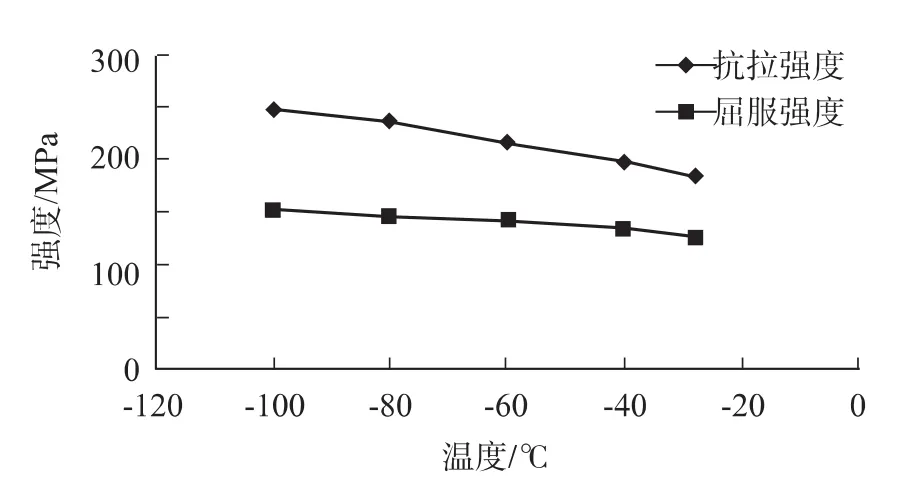

3.2 强度指标分析

这里主要考察屈服强度及抗拉强度,本实验每个温度点均试验至少五根试样。其中抗拉强度由试验系统报告直接给出,屈服强度采用图解法计算得到。试验测得Al-Si-Cu合金不同温度下屈服强度及抗拉强度见表2。

表2 Al-Si-Cu合金低温强度指标

图2 Al-Si-Cu铝合金低温强度指标

由表1及图2表明,随着温度的降低,Al-Si-Cu合金的抗拉强度和屈服强度均提高,且抗拉强度的增大速度高于屈服强度。A38铝合金屈服强度随温度的降低而升高,同时表明,随温度的下降,Al-Si-Cu合金的强度储备升高,韧性变好。

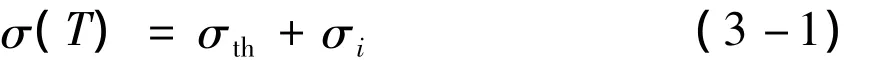

Al-Si-Cu合金屈服强度随温度降低而升高可以用错理论来解释。屈服应力σ(T)用位错受到的短程阻力(σth)和长程阻力(σi)之和来表示,如下式(3-1)所示:

由于在低温下晶格热振动能变小,位错移动跨越势垒所需的外力增大,即短程阻力σth随温度降低而增大。对于长程力来说,由于位错攀移所需的外力不是很大,因而长程阻力σi随温度降低而变化不大。综合来看,屈服应力σ(T)随温度降低而增大。

大多数金属由于温度降低而发生脆性断裂,是因为其屈服强度比抗拉强度随温度降低增加得更多,所以这些材料在低温下达到其屈服点之前就可能断裂了。而对于铝合金这样的面心立方晶格结构的合金,随温度降低,抗拉强度的增加要比屈服强度的增加大的多。因此,在 -100℃ ~ -28℃低温范围内,随温度降低,Al-Si-Cu合金抗拉强度的增加要比屈服强度的增加大得多,不会因为屈服强度高于抗拉强度,导致由韧性状态向脆性状态的转变。

3.3 塑性指标分析

铝合金的塑性指标包括伸长率和断面收缩率。测量采用多次测量取平均值方法,数据汇总后得到表3塑性试验结果。

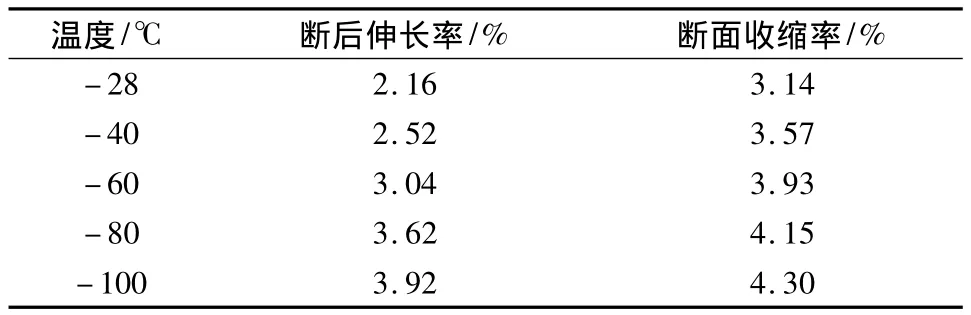

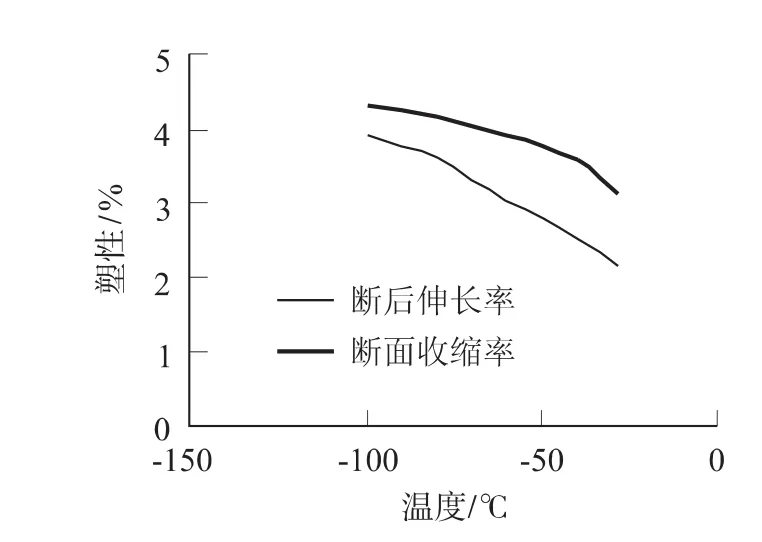

表3 Al-Si-Cu合金低温塑性指标

图3 Al-Si-Cu合金低温塑性指标

表3和图3表明,随温度的降低,Al-Si-Cu合金的延伸率升高,断面收缩率随温度降低也缓慢升高。在-100oC~-28oC温度范围内,Al-Si-Cu合金的塑性随着温度的降低而提高。

铝合金的塑性改善可以用加工硬化指数和温度关系来解释,真应力-应变曲线可以用式(3-2)来表示:

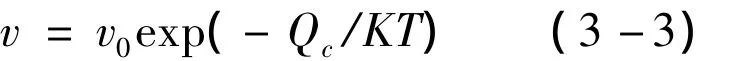

其中 σ为真应力;ε为真应变;n为加工硬化指数;K为常数。另外拉伸过程中变形应力达到一定值就会产生位错的交滑移,其频率ν可用式(3-3)来表示:

式中 Qc为交滑移活化能;ν0为实验常数。

由上式可知,随温度降低位错的交滑移愈不容易发生,交滑移进行的难度增加,因此交滑移发生频率ν降低,流变应力与加工硬化能力增加,加工硬化能增大,从而使得加工硬化指数n增大,变形均匀性增强。同时低温拉伸时,加工硬化指数的增加还可增加可抑制微孔的长大,进而使合金在强度提高的同时,伸长率有所增加或与常温状态下保持不变。

3.4 弹性指标分析

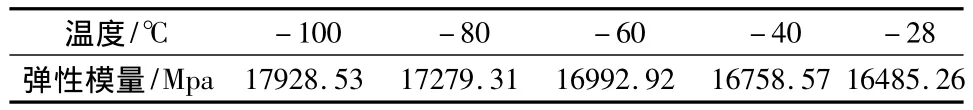

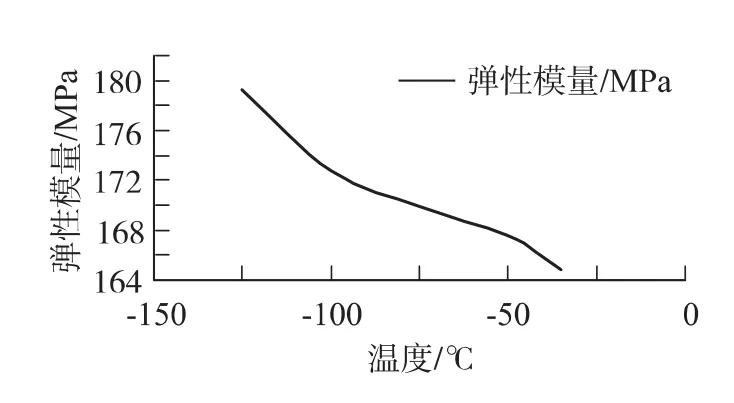

这里弹性指标考察的是弹性模量。弹性模数是应力和应变之间的比例系数,即E=σ/ε,可视为衡量材料产生弹性变形难易程度的指标。试验测得Al-Si-Cu合金变质后各温度弹性模量见表4。

表4 Al-Si-Cu合金低温弹性模量

图4 Al-Si-Cu合金低温弹性模量曲线

从表4和图4可以看出,随着温度的较低,Al-Si-Cu合金弹性模量增加,但增加不是很明显,那么其发生一定弹性变形的应力也越大,即材料刚度越大。也就是说,随温度降低,在一定应力作用下,Al-Si-Cu合金发生弹性变形越小。

4 组织形貌观察及结果分析

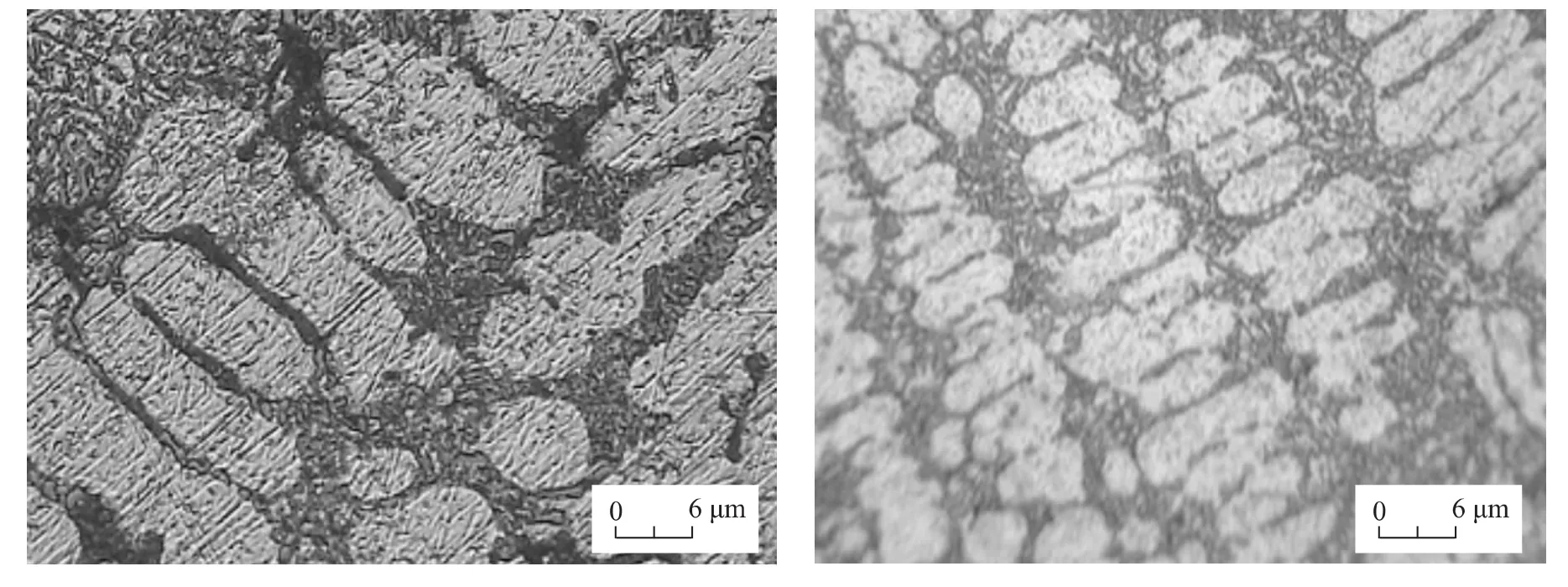

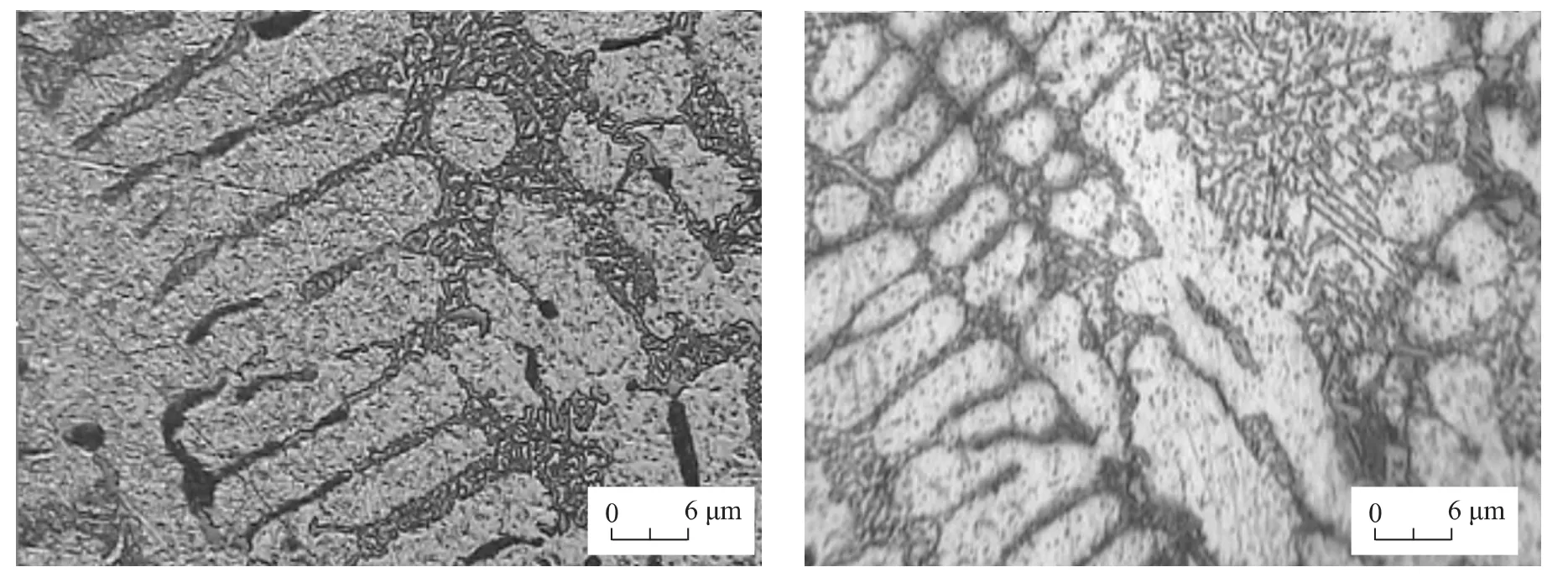

截取低温拉伸后的试样在常温下分别用砂纸打磨,然后在MP-2A磨抛机上抛光,用0.5%的氢氟酸溶液腐蚀,腐蚀后的试样吹干后在金相显微成像系统进行观察并拍照。

浸蚀后的Al-Si-Cu合金(经锶盐变质处理)的铸态显微组织如图5及6所示。图5为经-28℃低温拉伸后的金相组织,图6为经-80℃低温拉伸后的金相组织。合金中主要有α(Al)固溶体、共晶Si相、A12Cu。组织中α(Al)固溶体呈枝晶状分布,A12Cu相以灰色的珊瑚状断续地分布于晶界处,数量较少,共晶硅呈颗粒状和短棒状分部在亮白色枝晶状α(Al)固溶体周围,但在局部发现针片状的共晶硅。

图5 Al-Si-Cu合金经-28℃拉伸后的金相组织

图6 Al-Si-Cu合金经-80℃拉伸后的金相组织

从组织中可以看到,初生α(Al)固溶体呈较为粗大的枝晶状生长。共晶硅呈颗粒状分布,这是由于加入锶变质处理后,原本枝晶状或针片状的共晶硅分割成几段,针片状的形貌改变为短棒状,尖锐的棱角变得较为圆滑,晶界处的化合物分布均匀,这些都降低了原合金中针片状化合物对基体的割裂作用,因此较大幅度地提高了合金的强度。但在个别试样组织中发现部分呈针片状的共晶硅,原因是合金未充分变质,合金中有一定的共晶硅区域偏析。原因可能是在共晶结晶过程中,Al属于粗糙界面的连续长大,Si属于光滑界面的侧面扩展长大。在Al-Si共晶转变过程中,Si为领先相,离异共晶也可能会导致共晶硅发生区域偏析。同时发现A12Cu相沿晶界呈珊瑚状分布晶界周围,原因可能是在不平衡结晶条件下,由于固溶体枝晶偏析的出现,固相线向左下方偏移。于是合金冷却至共晶温度以下时仍有少量液相存在,此时,液相成分接近共晶成分,将转变为共晶体(a+A12Cu)。这种共晶体具有离异共晶的特征,即在树枝状的a(Al)固溶体之间分布着共晶体中的A12Cu相。

Al-Si-Cu合金在铸态下的主要组成相,除α(Al)、Si和 Al2Cu强化相外,还可能出现的 β(Al9Si2Fe2)、AlMnSiFe等相,估计可能存在少量Fe相、Mg相等,这需要通过XRD等手段进一步检测。

5 结论

(1)在-100~-28℃温度范围内,变质处理后的Al-Si-Cu合金的抗拉强度和屈服强度随温度的降低均升高。随温度降低,Al-Si-Cu合金抗拉强度的增加要比屈服强度的增加大得多,不会因为屈服强度高于抗拉强度,导致由韧性状态向脆性状态的转变。

(2)在-100~-28℃温度范围内,变质处理后的Al-Si-Cu合金的伸长率和断面收缩率随温度的降低略有上升,说明在低温下Al-Si-Cu合金的塑性随温度的降低而变得更好。

(3)通过对低温拉伸后的Al-Si-Cu合金金相观察,在-100~-28℃温度范围内温度越低,Al-Si-Cu合金组织越细化。

(4)变质后的Al-Si-Cu合金在低温下具有增强增韧现象,表明其低温下性能更优良,其低温应用前景十分看好。

[1] 丁惠麟,辛智华.实用铝、铜及其合金金相热处理和失效分析[M].北京:机械工业出版社,2008.

[2] 陆文华,等.铸造合金及其熔炼[M].北京市:机械工业出版社,1996.

[3] 黄良余等.铸造有色合金及其熔炼[M].北京:国防工业出版社,1980.

[4] 潘复生,张津,张喜燕.轻合金材料新技术[M].北京:化学工业出版社,1989.

[5] 潘复生,张丁非等.铝合金及应用[M].北京:化学工业出版社,2006.1.

[6] 耿浩然,等.铸造铝、镁合金[M].北京:化学工业出版社,2006.

[7] Shabestari S G,Keshavarz M,Hejazi M M.Effect of strontium on the kinetics of formation and segregation of intermetallic compounds in A-S-C aluminum alloy[J] .Journal of Alloys and Compounds,2009(477):892-899.

[8] 刘瑛,张新明,李慧中,等.3种高强铝合金的低温拉伸力学性能研究[J].金属热处理,2007,32(1):53-55.

[9] 王韬.Mg及稀土Nd元素对A-S-C.0铝合金组织及性能的影响[D].兰州:兰州理工大学,2010.

[10] MorenoMolina C,FloresValdes A,MunizValdez R,et al.Modification of Al-Si alloys by metallothermic reduction using submerged SrO powders injection [J] .Materials Letters,2009(63):815-818.

[11] 黄新民.变质和热处理工艺对铸造铝硅铜合金组织性能的影响[J].热加工工艺,1999(5):40-41.

[12] 陈鼎,陈振华.铝合金在低温下的力学性能[J].宇航材料工艺,2000(4):1-7.

[13] 任彦,孙金菊.铝合金的低温机械性能评估[J].低温工程,2009,2:56-60.

[14] 刘瑛,张新明,李慧中,等.2519铝合金的低温拉伸力学性能[J].中南大学学报,2006,37(4):641-645.

[15] Wang L,Makhlouf M and APelian D.Aluminum Die Casting Alloys:Alloy composition,microstrueture,and properties performance relationships, International Material sreviews,1995,40(6):221-238.

[16] WANG Xu,CHEN Guoqin,Li Bing,et al.Effect of Sc,Zr and Ti on the microstructure and properties of Al alloys with high Mg content[J].RARE METALS:2010,1(24):66-72.