滚压技术在工程机械车桥壳体加工上的应用

一拖(洛阳)车桥有限公司(河南 471003)朱玲敏 何革娟 赵显亮 陈 重

我公司KC8及KCE轮式挖掘机车桥等工程机械类车桥自投产以来,其中制动器壳体液压缸孔的加工,无法保证表面粗糙度要求,油腔出现窜腔现象,严重影响该类型产品的质量。为此,如何提高制动器壳体液压缸孔的表面粗糙度值水平,且不降低生产效率显得尤为重要。

1.加工分析及方案优化

采用滚压技术是解决这个难题的一种好途径,在一定程度上可取代并优于磨、珩磨、研磨、精铰、精镗和精车等传统工艺,省时,省力,省费用。

2.滚压技术介绍

滚压技术是一种压力光整加工,是利用金属在常温状态的冷塑性特点,利用滚压刀具对工件表面施加一定的压力,使工件表层金属产生塑性流动,填入到原始残留的低凹波谷中,而达到工件表面粗糙值降低。由于被滚压的表层金属塑性变形,使表层组织冷硬化和晶粒变细,形成致密的纤维状,并形成残余应力层,硬度和强度提高,从而改善了工件表面的耐磨性、耐蚀性和配合性。滚压是一种无切削的塑性加工方法 ,因此这种方法可同时达到光整加工及强化两种目的,是磨削、车削无法做到的。

滚压技术具有以下性能特点:

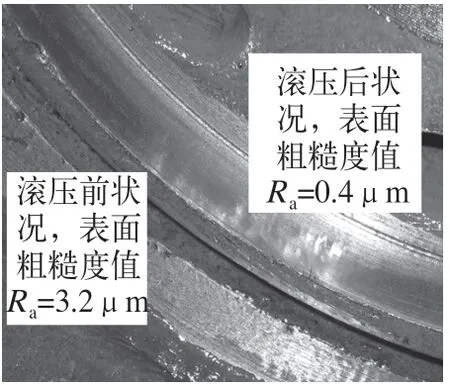

(1)产品表面预留滚压量后,用镜面滚压工具一次精压就可以使铸铁产品表面粗糙度值从Ra=6.3μm左右降低到Ra=0.4~0.2μm。

(2)具有机械微调装置,最大调整范围0.4mm,精度控制0.005mm以内,通孔盲孔都可以加工,加工范围φ5~φ250mm,适合批量生产。

(3)加工面滚压后其耐磨性得到提高的同时疲劳强度也增加了30%,提高了密封性,也消除了早期磨损,使其具有切削加工中无法得到的优点。

(4)该工具工作效率极高,例如φ100mm×300mm孔,1.5min内就可加工完;φ30mm×40mm孔,10s内就可加工完成。

(5)该工具工效高,操作简便,可长期使用,维修费用低,工具刀体部位不会磨损,只是转动部位的滚柱和心轴会磨损,严重后只要更换即可,使用寿命长:钢件一般可加工5000~8000件,铝件可加工50000~80000件,批量生产成本非常低。

(6)使用广泛,可以在普通的车床、钻床、镗床、铣床、CNC加工中心或者数控机床刀架上使用。

3.采取措施

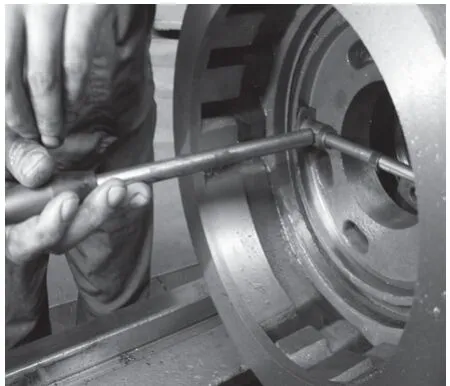

针对KC8左右制动器壳体φ182H8、φ219H8大孔径的加工,选用通用型滚压工具(见图1),安装在车床小刀架上使用:高度H=25mm,前端直径为45mm。此刀具也可以用于滚压外圆。

4.滚压过程及参数

KC8左右制动器壳体φ182H8、φ219H8大孔径滚压:滚压前孔径留0.03~0.05mm余量;把通用型滚压刀安装在车床小刀架上,用百分表拉直滚压刀滚柱母线后,压紧滚压刀。对刀后进刀至尺寸,工件转动进行加工。转速与进给(供参考):100~150r/min,进给量1.2~3.0mm/r;KC8左右制动器壳体滚压过程如图2、图3所示。KC8左右制动器壳体滚压后测量及滚压前后对比如图4、图5所示。

图1

图2

图3

图4

图5

5.拓展应用

与铰削相比,滚压技术可有效获得更小的加工表面粗糙度及硬度值,能够同时达到光整加工及强化两种目的,且加工效率明显提高。故工程机械车桥壳体如中央壳体、左右制动壳体、左右半轴壳体、轮毂、行星架等零件的关键加工面均可采用该技术进行加工,有效提高了零件的封油特性。

图6

6.结语

通过对比滚压前后的加工表面粗糙度值,证明采用滚压刀,一次精压就可以使铸铁产品表面粗糙度值从Ra=3.2μm左右降低到在Ra=0.4~0.2μm。硬度由176HBW增加至214HBW,尤其对于大孔径的表面粗糙度值的降低效果尤为明显。在车床上加工内孔时可以与车刀同时装夹,车削完成后,立即进行滚压工步,与常规的转至内圆磨加工比较,效率提高20倍左右,同时加工成本大大降低。

采用滚压刀的加工方法在我公司是首例,有效解决了由于加工问题所导致的工程机械车桥壳体的渗漏现象,提高了产品的品质,潜在价值不容小觑。同时,大大缩短了加工周期,且降低了对机床加工精度的要求。