提升动梁龙门机床横梁夹紧机构构件加工质量

中捷机床有限公司(辽宁沈阳 110142)肖红梅

1.工作原理

如图1所示,当液压缸进油时,活塞反向拽动螺杆,螺杆联接镶条下板水平运动,铜镶条沿镶条下板斜面垂直方向抬起,夹紧机构夹紧,横梁锁住,机床主轴开始工作。当液压缸卸油时,活塞推动杆和镶条下板水平运动,铜镶条沿镶条下板斜面垂直方向落下,夹紧机构松开,横梁上下移动。

在装配过程中,当液压夹紧时,螺钉拽动镶条下板与杆移动,出现压板与镶条下板接触面翘缝0.1mm以上,不满足0.02mm塞尺不下的要求,不合格。通常是小件车间加修杆,将直径25f7配合外径车小,减少外径的导向作用,同时配磨镶条下板与压板接触面,每台8组夹紧器,主要零件返修率93%,装配配制时间25~45天,严重制约装配周期。因零件精度不合格,使横梁夹紧机构可靠性降低。因此,提高夹紧装置各构件的加工质量迫在眉捷。

返修统计:2010年2月~2011年6月期间给用户组装的4台动梁龙门机床夹紧装置调查发现,夹紧装置中的压板平均返修8次,镶条下板平均返修14次,杆平均返修15次,镶条平均返修2次。

对装配过程中返修率较高的三种件压板、镶条下板、杆质量不合格率进行统计,一次质量不合格率为31.23%,其中压板占问题的20.3%,杆占问题的38%,镶条下板占问题的35.4%。

2.原因分析

从人、机、料、法、环五个方面分析,最后认为:图样和工艺均可能是影响夹紧装置各构件加工质量不合格的因素,需进行相关验证确认。

(1)图样分析。先查看图样给的基准是否符合装配基准要求,如图2所示。D面为装配基准面,装配基准面上放镶条下板,要求基准面与镶条下板之间0.02mm塞尺不入。当把杆和镶条下板连在一起后,用0.02mm检查了镶条下板和基准面之间,塞尺进去,有0.1mm以上的缝隙,证明不符合装配要求。这时查找原因为什么螺钉没把镶条下板时,镶条下板和装配基准面之间下0.02mm塞尺,把上后下塞尺数值更大了呢?图样中穿杆的孔没有与装配基准面有任何要求,导致杆和镶条下板把上后,装配基准面与镶条下板之间间隙增大。同时把镶条下板的杆由于加工时无法控制杆端面到轴肩面8件尺寸一致性的要求,导致每杆均需要配装、配磨。由此得出,零件精度不满足要求,确定为质量不合格的重要因素之一。

(2)工艺。工艺安排的加工方法是采用钻、扩、铰的加工方法加工4个φ25H7孔,先用φ23mm钻头钻孔。由于工件4个φ25H7孔长162mm,没先钻导向孔后直接钻、扩、铰孔,导致加工后的孔出现锥度。对现场加工完2件进行检查,4个φ25H7孔加工后有锥度,前面孔大后面孔小,而且件1与B面平行度0.5mm;件2与B面平行度0.15mm,不符合装配要求,确定为要因,如图3所示。

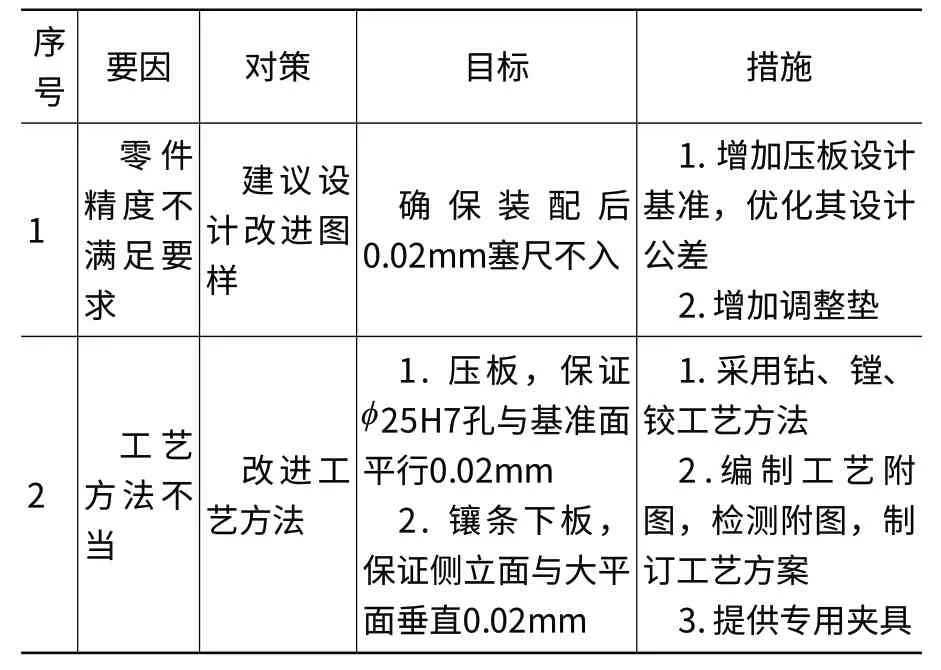

(3)对确定影响夹紧装置质量的因素如附表所示。

影响夹紧装置质量因素表

要求设计进行零件图样改进,使设计基准与装配基准统一。压板增加基准面,孔4个φ25H7增加与基准面平行度要求;增加调整垫,减少杆轴端面的配磨。

3.改进工艺

(1)4个φ25H7孔原采用钻、扩、铰加工方法现改为钻、镗、铰孔的加工方法,加工后的孔表面粗糙度值Ra=1.6μm以下,与基准面平行度0.03mm以内, 保证孔的精度。

(2)通过对返修压板的规律总结,孔φ25H7与基准面成0.04°夹角,保证装配精度要求。

(3)工艺提设专用斜向垫铁,将工件放在斜向垫铁上,无须找正,加工零件,保证装配夹紧机构组件时不再出现0.02mm塞尺进去的现象。

(4)同时增加调整垫零件,使轴再也不用加修了。

(5)镶条下板工艺严格控制氮化前后的留量,保证螺纹孔至B基准面距离尺寸精度(15±0.05)mm。B基准面0.02mm塞尺不进,A、B基准面垂直度不大于0.02mm。

4.实施验证

(1)在2010年9~12月装配4台动梁龙门移动式加工中心合同产品,其横梁夹紧机构构件返修次数统计显示,零件不合格返修率由平均31.23%下降至7.9%。装配周期从原平均45天下降至12天。横梁夹紧机构构件加工质量问题得到显著提高。

(2)对一次加工压板件共8件及镶条下板件共8件跟踪加工及检测。压板件工艺改进后,用订购专用半精镗刀转速500r/min,进给量50mm/min,代替扩孔钻,再铰孔后孔表面粗糙度值Ra≤1.6μm,检查4个φ25H7孔与B面平行度0.03mm以内。镶条下板的热处理氮化前后的工艺控制,加工后2.5°斜面平面度0.02mm塞尺不入。

5.结语

为了确保今后零件加工保证质量,我们制定如下巩固措施 :标准化工艺,编制数控工艺及零件装夹立体附图,图示化零件装夹找正位置,固定刀具,给定切削参数,计算零件节拍时间,固定程序。为了保证夹紧装置在小装后各零件之间的尺寸链要求,编制了可视化工序图,张贴在车间公示板上,强化操作者及检查员注意关键件特殊尺寸重要性,严格控制零件精度。