高效切削技术在大功率交流机车构架加工中的应用

中国南车集团株洲电力机车有限公司(湖南 412001)熊超欧

现在我们正处在先进制造技术空前快速发展的时期。由于数控机床(NC)的问世,发展一系列数控加工技术,如加工中心(MC)、柔性制造单元(FMC)、柔性制造系统(FMS)、计算机集成制造系统(CIMS),甚至出现了与传统机床完全不同的虚拟轴机床(又称六条腿机床),与机床同时相辅相成发展起来的高速加工新技术、新刀具、新工艺的紧密结合,使机械加工中的劳动强度大大降低,辅助时间大大缩短,产品质量和生产效率大大提高,为制造业乃至全球经济的发展起到巨大的推动作用。

1.生产现状

株洲电力机车有限公司转向架事业部构架车间机加工片大都是数控龙门铣床,主要加工电力机车、地铁转向架的构架及构架梁体和立板。被加工的材料以铸钢、锻钢及钢板为主。由于产品主要是焊接件结构,大多是断续切削而且加工量还比较大,在加工中不但采用高速切削刀片的消耗量比较大,机床也损坏得快。怎样提高加工效率,有效控制生产制造成本,这是我们要探讨的问题。

2.产生问题的原因

我们对构架车间所有机加工设备在现场实际工作中的加工情况进行了调查,发现造成刀具消耗量较大的主要原因:①没有一个清晰、明了、准确的刀具消耗动态和刀具消耗定额。其原因车型较多并要平行作业和交叉作业。②切削用量不合理而造成刀具消耗量大及浪费机床切削功率。因外购件的外形不规矩,加工量大,工件内部砂眼太多;因上工序焊接变形而产生加工量大或没有加工量堆焊造成的刀具磨损。③由于刀具一次性使用而造成刀具消耗量大。刀片刃口已磨损未及时更换而造成浪费机床切削功率和外表面加工质量差;没有进行二次刃磨;刀杆(盘)没有进行维修。

3.推广高效切削技术,降低生产成本

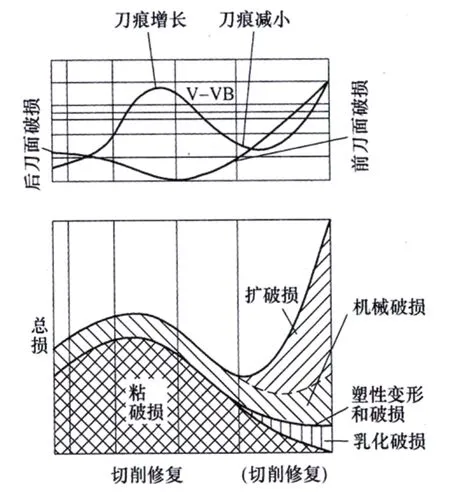

(1)针对现场刀片切削刃的破损现象优化切削用量 现场对SS4改构架用不同的切削用量进行加工。被加工材料为中碳钢,刀片材料为YT5,发现刀片切削刃的破损有以下过程(见图1)。

图1

图2

在切削过程中我们可以看出,随着切削速度提高(相应的切削温度也升高),切削刃破损影响因素由以力为主,向以热为主的方面转化(见图2),使处在高温高压下的刀—屑接触区内物理的力学的性能变动,转化为类似冶金过程的物理化学反应变化,切削刃破损的原因:除了机械摩擦、冷粘附外,更重要的应是高温热粘附、塑性变形、氧化扩散及热电现象引起的破损。不管切削刃破损的形式如何,大致上应是图3展示的六个因素影响的结果,仅在不同的切削条件下,各影响因素所估的主次不同而已。

图3

针对在加工中刀片切削刃的破损现象我们制定了以下切削用量:刀盘直径为630mm;切削速度V=138m/min;进给量fZ=0.05mm/齿;切削深度ap=20mm。通过多次试切,经过工艺验证采用以上的切削用量既延长刀片使用寿命,减少机床功率的消耗,又提高了工件外表面的加工质量。

(2)有针对性地采用高效切削技术 目前国内、外一直宣传推广应用八种先进的切削法,即SWC、NEC、CNC、HFC、HSC、MSC、LRC和CAC,是节约机床切削功率和延长刀片使用寿命的重要途经之一。①SWC特点:双重前角;后角有后隙角;切削速度V=60~140m/min;加切削液时主切屑是银白色,干切削时呈浅蓝色。②NEN主要是不等距铣刀。③CNC是使用TiC涂层刀片切削法。它是硬质合金刀片的第二次重大改革。④HFC原理是降低切削速度,提高走刀量来获得节约能源,发挥刀片的切削性能的一种先进工作法。⑤HSC是指使用硬质合金(或金属陶瓷刀、CBN等)超硬刀具材料,高速切削发挥其切削性能的另一种先进切削法。⑥MS是北京工业大学在端铣刀改进而开发的一种切削法。不但可以节约机床功率达16%~46%,而且可以消除切削过程中颤振现象产生,为切除大余量开辟一条新途径。⑦LRC解决了刀具的坚固性与锋利性这一不可调和的基本矛盾,为极薄切削创造了有利条件。⑧CAC是综合前述七种先进切削法。铣削银铝合金,切削力可以降低50%以上,提高刀具寿命达3倍以上。⑨除此以外还有插铣、坡走铣、圆弧插补铣等技术都是高效切削技术中的一些提高生产效率的有效方法。

构架车间铣边机是专门加工构架侧梁、横梁立板。上海地铁侧梁立板不但要加工边,还要加工平面。我们采用涂层刀片切削,使用后耐磨性比一般刀片提高7~8倍。摩擦力减小20%~30%,节约10%~25%的动力消耗。具体切削用量如下:刀盘直径125mm;切削速度V=78.5m/min;进给量f=120mm/min;切削深度ap=3mm。

在整体加工大功率交流机车构架的吊杆座中,将原来用立铣刀进行侧铣,改用插铣刀具进行插铣,每加工一个构架减少了2h的加工时间。就此一项改善一年就节约刀具费98550元。

在整体加工大功率交流机车构架的拉杆座底平面中,将原来底平面上用φ60mm钻头分别钻两个工艺沉台后再进行铣削,改用X和Z方向的线性坡走铣削工艺加工提高功效2倍。

还有在整体加工大功率交流机车构架一系弹簧座板的内孔中(盲孔),采用的圆弧插补铣削工艺,解决了采用镗孔工艺在一系弹簧座板靠近侧梁下盖板处经常出现加工孔完毕会留下很厚的飞边,给后面的精整工序带来了很大的麻烦的问题。

总之,在整体加工大功率交流机车构架中,虽然不能采用高速切削,但是可以通过不同的加工方法提高加工效率。

4.结语

高速切削(HPC)实际上意味着两个不同的方面:①它意味着在很高的主轴转速和超高的进给率的精加工条件下提高加工效率。②这个术语还指在高金属切除率下进行重粗加工。

因此,高速切削是高效加工的手段之一,更重要的是高速切削可以促成工艺替代,从而简化生产工艺流程。HPC不仅仅是速度的提高,HPC铣削还被描述为能满足提高金属去除率要求的铣削加工。

实践证明,只有通过对效率的不断追求,才能经济有效地处理好其他矛盾。所以,现代机械加工技术的发展中,效率被推上了最为突出的位置。高效切削技术成为现代机械加工技术的主流是必然的发展趋势。