拟合法兰零件数控加工编程与优化

中航工业空空导弹研究院凯迈机电公司(河南 471003)刘仁春 袁维涛

宏程序本身的篇幅不大,但是在数学表达上却有相当难度。为了更容易理解,这里以我公司的零件“拟合法兰”为例,分析编写宏程序时的编程步骤和基本思路以及宏程序的用法。

利用Pro/E建立的模型,如图1所示。

图1

1.零件分析

本零件是圆柱体的一端均布4个由螺旋形斜面和台阶组成的齿,类似端面凸轮,展开后,每个齿都是由一段斜线和上下两条直线段组成,中间用R20mm圆弧过度连接。通过对本零件分析,精加工可以选用带转台的四轴数控铣或三轴数控铣床加工,无论哪种机床都要一刀一刀的逼近零件轮廓。虽然本零件在四轴机床上可以加工,但是,此类零件是根据用户需要定制的,所以批量小,尺寸经常需要更改,根部的R圆弧倒角有时很小甚至没有。当R很小时,用带四轴的转台加工,就无法满足要求。而在三轴数控铣床上用立铣刀精加工此端面,则不存在以上问题。零件的装夹定位,用圆柱心轴和压板定位压紧。坐标系设定在圆柱中心,Z轴零点设在齿形底部。走到路线为用立铣刀由外往内,每圈从齿形底部往顶部切削。选用FANUC 0i数控系统。以下以第四象限的齿为例,阐述宏程序的编写步骤。

(1)刀具选择 本零件可以用球头铣刀或立铣刀,但考虑到齿形根部有时没有R倒角,球头刀不能满足要求,并且为了做一个通用的宏程序,而立铣刀可以不受倒角R的限制。确定选用立铣刀加工此类零件。下面计算能选用的刀具尺寸。根据零件的形状可知,刀具最容易在拟合齿内圈边沿的底部和90°立面发生干涉。所以按内圈尺寸展开进行计算,然后还原到相应的圆柱面上即可。如图2所示。

图2

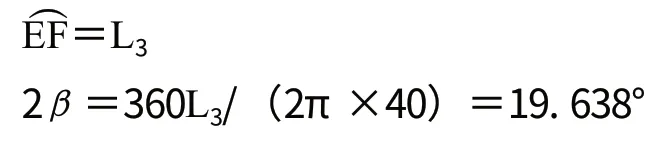

把尺寸L3还原到半径为40mm的圆柱面上,因为

刀具半径r=EO2=40tanβ=6.92mm,我们就可以选用半径小于6.92mm的立铣刀。

(2)计算步距 下面根据零件允许的残留高度计算步距。同样,把零件展开如图3所示。根据斜面角度来进行步距计算,其原理如图3所示。立铣刀在斜面N上留下的痕迹在M面上是椭圆的一部分,该椭圆的长半轴a=D/2(铣刀半径),短半轴b=(D×sinα)/2,其方程为:

根据取之M界面图的已知变量和椭圆方程,可以计算出(见图3):

图3

由上式可看出α越大,残留高度越高;K不变,立铣刀越大,残留高度越小;D不变,K越大,残留高度越大。所以选用φ12mm铣刀,并以内圈为基础计算,根据图2可知α=18.87°。根据上式可推算出以下公式:

设δ=0.01mm,则代入计算K≈1.216,取K=1.2。

2.数学计算

编写数控程序除了有加工经验,更重要的还要有数学计算的能力,特别是编制宏程序时,数学计算更为重要。以下计算坐标时,为了避开多元高次方程组求根的情况,尽量运用了直角三角形的勾股定理和三角函数性质。并且图4中计算的尺寸都使用宏程序所用到的变量代表。

根据图样已知变量有:

图4

借用数控系统的插补原理,以下计算都是随#8圆柱体的齿形半径自变量和#30倒角R的角度自变量的变化而变化的,所以只能给出各个变量之间的关系,没有具体数值。在运行程序时只要给#8一个具体的数值,其他变量自动就计算出数值。

图5

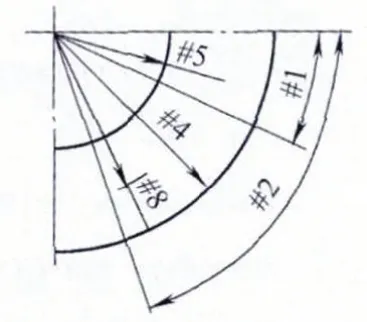

图5是在圆柱体的齿形半径内任取一半径值为#8,并把在相应的半径下的圆柱面展开所得到的局部展开图。Q点即是#1角度处斜面和底面的交点。

根据四边形性质,可知∠AOB=#10,在∠AOB任取一角度∠A OC为#30的自变量(从0变化到#10)。计算C点的值:

以上数值是零件轮廓的轨迹,下面把刀具半径#7加进示意图中,如图6所示,刀具中心相对于Q点的距离为#17=#12-#16+#7。

图6

#15结果不变。下面再把结果还原到相应的圆柱面上的到极坐标是:极半径不变仍是#8;极角是:

然后从极坐标分别转换成X、Y、Z各轴坐标的值:

#2角度处斜面和顶面相交处各点的计算方法和上面#1角度处的计算方法基本一样,为了简化编程,相同的位置还使用相同的变量表示。如图7、图8所示。

图7

图8

同样使用#30的自变量(只是为了保证连续切削#30从#10变化到0)。计算D点的值

同样考虑上刀具半径#7,刀具中心相对于P点的距离为: #17=#12-#16-#7

同理把结果还原到相应的圆柱面上的到极坐标是:及半径不变仍是#8;

极角是: #28=#2+#17/(2π×#8)×360°

然后从极坐标分别转换成X、Y、Z各轴坐标的值:

3.程序编制

根据以上的理论计算,只需把数学计算转换为数控语言,再在合适的位置,加上控制程序分支、循环的指令。另外在细节上,再加入一些能够正确控制变量计算的方法,就可以编制出一个完整的宏程序。程序如下:

4.Vericut模拟验证并加工零件

Vericut是进行数控程序模拟、仿真、验证和优化的软件。它可以替代我们检验3~5轴NC程序运行过程,还可以用设计模型与仿真加工模型的比对功能,定量分析仿真加工模型。选用相应的数控系统和机床类型,利用Vericut的自动对比功能,将宏程序加工的零件和Pro/E建立的模型对比,符合图样要求。

最后将编好的程序在数控机床上进行加工,得到了合格的产品。

——目镜套筒