汽车供应链的库存控制方法与策略研究

刘 瑾

(长春金融高等专科学校 经济管理系,吉林 长春 130028)

一、前言

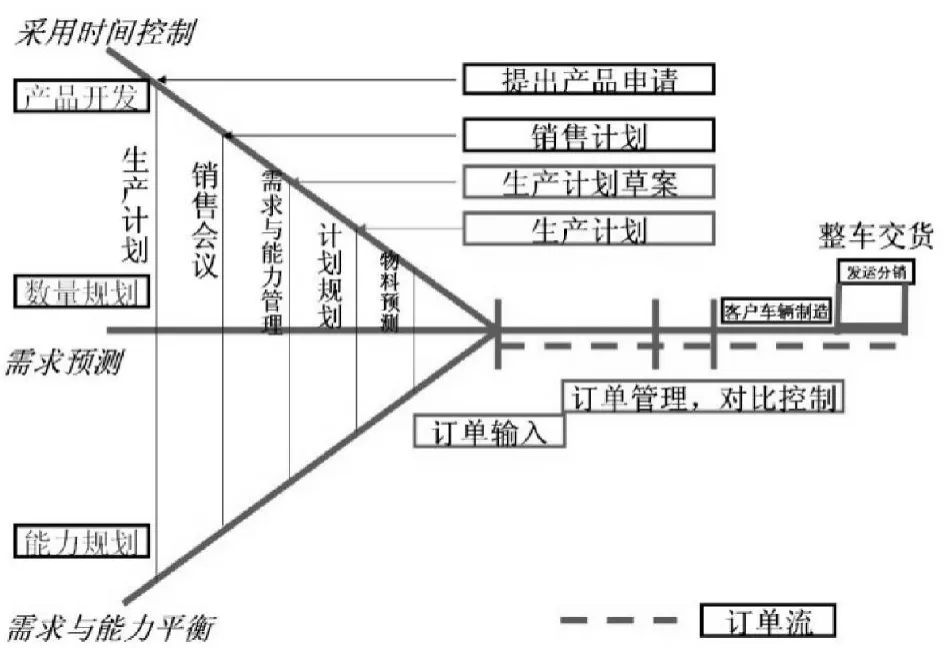

近年来国内汽车产业发展迅速,客户对汽车产品或服务的个性化需求日益明显,汽车产品或服务的竞争越来越以提高顾客满意度为目标。在此新的环境下,汽车企业必须从计划生产模式向以市场为导向的柔性生产模式转变,利用敏捷型供应链系统(AgileSupplyChain,简称ASC)参与竞争。[1]生产模式从计划生产到柔性生产的转变见图1。

图1 计划生产到柔性生产的转变

柔性生产的关键在于订单式生产模式,即提前根据客户的需求和企业的实际情况制作未来的生产订单,根据订单严格地控制采购、生产、物流和供应链模式。而订单的产生是根据现生产计划、销售会议、需求统计和分析、计划修正和物流预测综合形成的。总之,订单式生产的目的是以实现需求与能力的平衡,来实现柔性生产。在订单输入后的供应链过程中还要经过订单管理和控制,保证订单按照计划落实并生产。而根据本批订单所生产的车辆销售后也会有相关信息的反馈,用于管理层在制定下一批订单时的参照。[2]订单式生产的特点见图2。

图2 订单式生产的特点

而基于订单式的柔性生产与计划生产对库存的要求是完全不同的,简言之前者库存随订单而不断改变,后者则在相当长的时间内库存不变化。广义的库存指企业在生产经营过程中为销售或者耗用而储备的物资,还包括处于制造加工状态和在途运输的物资。从供应链角度而言,由于计划生产模式下没有对市场和整个供应链体系的优化管理,库存的成本高、浪费严重;而柔性生产模式下,库存与供应链风险就成为了一个矛盾的平衡。库存越低,供应链成本越低,价格竞争越高,但同时供应链的风险越高;库存越高,供应链成本越高,价格竞争力越低,供应链的风险相当低,但供应链不够优化、效率低,也不利于供应链的长远发展。因此,目前精益化的供应链库存管理,尽量降低库存深度是业界的研究热点,目的就是通过对供应链库存控制领域相关关键问题的研究,找出精益化的库存控制方法,在保证供应链风险可控范围内最大限度降低库存深度。[3]

二、柔性生产汽车供应链库存控制的特点和分析方法

(一)汽车产业供应链库存的特点

库存相当于供应链系统的补给库,是供应链维持运作的关键。丰田公司的精益生产模式,以零库存为目标,最大限度地降低供应链成本,使得丰田公司在2010年经济危机前的相当长时间内处于全球领先地位。但由于国情和经济发展水平等客观因素影响,国内汽车产业普遍采用非零库存的供应链模式,即按照订单计划保留部分库存深度。

库存对于国内汽车供应链的重要作用主要体现在:

1.维持汽车销售的稳定性,降低供应链风险。

2.维持汽车和零部件生产的稳定。

3.平衡企业物流,使供应链的资源有效利用和分配,避免过量投资和资源浪费。

4.平衡企业流动资金的占用,使资金流趋于合理分配。

当然,库存是一把双刃剑,其弊端也是不可否认的:

1.占用了供应链内企业的大量资金。

2.增加了汽车的产品成本与管理成本。

3.通过库存的保证作用,掩盖了企业众多管理问题,如计划不周全、采购不力、生产不均衡、产品质量不稳定及市场销售不力等。

(二)供应链库存的ABC/XYZ方法简介

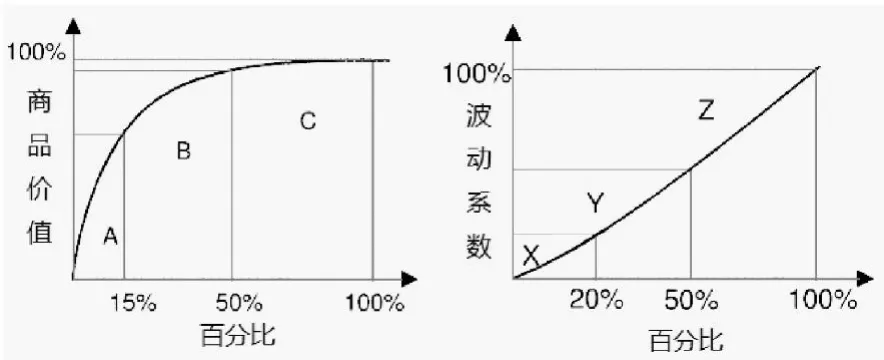

在库存管理中需要对物料进行分类,常用的分类方法有两种:一种是ABC分类法,也成为商品价值分析法;另一种是XYZ分类法,也成为商品需求波动分析法。

图3 供应链库存的ABC/XYZ方法(示意图)

ABC分类法以物品的价值高低为标准:A类物料价值占总库存物料价值约80%,其种类占全部库存物料的15%;B类物料其价值占总库存物料价值约15%,其种类占全部库存物料的35%;C类物料其价值占总库存价值5%,其种类占全部库存物料的50%。

XYZ分类法则以销售波动系数(准确率)进行分类:X类成品预测准确率最高,可以适当调低库存,约占总库存20%;处于中间的Y类可以存放一定数量的库存,约占总库存30%;而Z类最不准确,约占总库存50%,有必要考虑比较高的库存。管理XYZ分类法的原则是通过降低比较容易预测的成品库存从而减少总库存,但又不至于断货。

以上数值为经验值,在汽车供应链库存管理实际应用中可将两者结合起来,即为ABC/XYZ法。此方法的示意图见图3。总的原则是,价值低且是波动大的物料适当存放多一些;价值高且销售波动小的物料应当降低库存。但根据汽车供应链的复杂性,需要进一步就ABC/XYZ方法进行优化。[4]

三、汽车供应链库存控制ABC/XYZ方法和策略选择

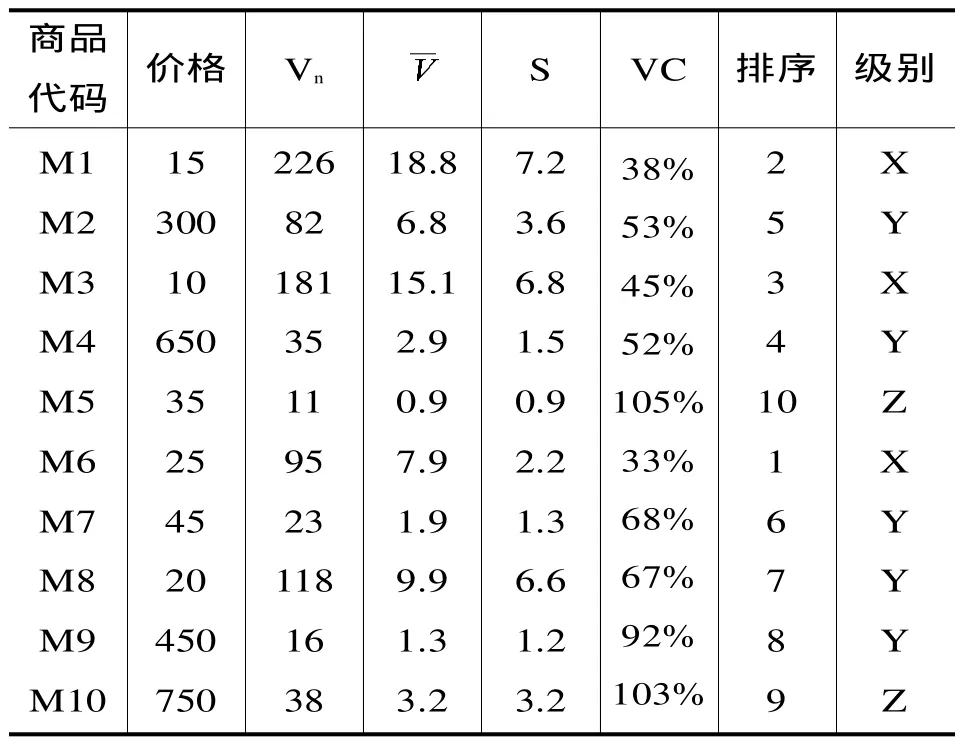

在汽车供应链库存的控制上,采用 ABC/XYZ方法,根据不同主机厂的库存监控需要设置不同的 ABC和 XYZ百分比标准。以某汽车配件企业为例,其ABC/XYZ百分比见图4。

图4 汽车供应链库存的ABC/XYZ百分比

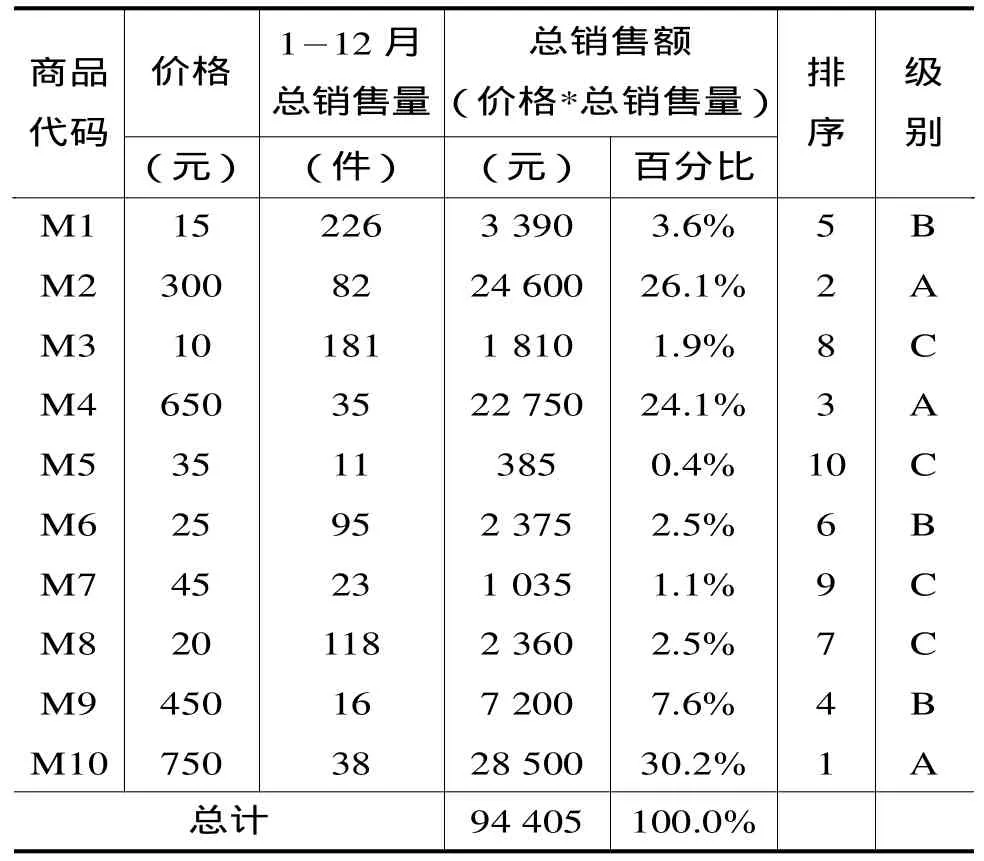

表1 商品ABC统计表

该企业所供货的 10种零件(M1-M10)的ABC统计表见表1,经过对年终销售额的计算和排序,可见M10、M2和M4属于占产品价值总额最为重要的A类产品,而M3、M5、M7和M8属于销售额排序最低的C类产品,其它产品居中。

对于XYZ的统计侧重于对112月各月销量的波动进行分析,这里以M1商品为例进行计算。首先定义两个关键中间变量:

这里S是标准偏差,Vn是单月销量,为N个周期Vn的平均值,N是统计的周期总数(这里为12个月),VC为波动系数。为对M1类商品计算求中间变量,见表2。按此方式即可计算出所有商品的VC并进行排序和级别划分,详细见表3。

表2 M1类商品XYZ计算

表3 商品XYZ统计表

经过以上对库存商品ABC和XYZ的统计,可以分别以百分比统计图的方式直观地绘制成统计曲线,ABC/XYZ统计结果的百分比和级别划分结果见图5。将其统计结果汇总形成一个表格,即可清晰地区分出哪类商品的价值和需求波动特性,见表4。

图5 库存的ABC/XYZ百分比和级别划分

表4 商品XYZ统计汇总表

表中AX交汇处的商品属于价值高且需求波动最低的商品,比如汽车发动机和变速箱,这类商品降低库存的意义重大,应该采用自动采购系统对其库存控制在比较低的水平。表中CX交汇处的商品属于价值低且需求波动最低的商品,比如车后视镜等内外饰装备件,这类商品中不少为准时化供货零部件(JIT),可以采用自动采购系统,尽量降低库存水平。

表中AZ交汇处的商品属于价值高且需求波动同样很高的商品。比如汽车导航和一些选装的装备,这类商品的需求波动主要来自于用户,所以高的库存水平会存在很大风险,不易采用自动采购系统控制,应该经常人工检查库存深度,根据波动不断调节库存量。

表中CZ交汇处的商品属于价值低且需求波动高的商品。比如选装的拖钩等成本不高的选装零部件,这类商品应该确保安全库存即可,不易存货过多。

目前常见的汽车供应链库存控制策略见图6,其中策略1是按照供货原则为主要依据进行控制的;策略2是按照自动化率最大原则进行控制的。策略1属于偏向于谨慎的库存控制策略,即在最大限度保证生产和供货的前提下,规划适度的库存,但库存控制成本并非最优。策略2属于非保守型库存控制策略,即最大限度依靠系统调控,最大限度降低库存量,这种策略成本最优,但易受到突发情况或市场波动的影响。

图6 汽车供应链库存ABC/XYZ控制策略1和控制策略2

四、汽车产业供应链库存控制策略的探讨与展望

由于汽车供应链涉及到地域的差异、各主机厂的不同特点、供应商和零部件的不同特点、库房的不同特点和分布等影响因素,因此在库存控制和策略选择上不可一成不变,必须根据年(月)产销目标和市场需求的变化来调整策略和必要的库存深度,力求最大限度地降低库存深度、节约生产和运营成本,同时保证安全库存。

图7中表示了另外两种库存控制策略,策略3是按照定订单类型为原则进行控制;策略4是按照商品成本原则进行控制。策略3更为精细,但控制方法复杂,需人为不断进行检查和更新;策略4过于简单,由于没有考虑需求波动的因素,所以库存控制成本上并非最优;同理还有策略5,即完全按照需求波动控制库存,这种策略也由于没有考虑商品成本因素而浪费了库存资源。

总之,以上列出的所有控制策略(共5种)分别侧重于供货类型、自动化率、订单类型、商品成本和需求波动。这种ABC/XYZ供应链库存控制方法能够有效地将成本和波动两个最为重要的因素进行计算、分配,并针对不同特点零部件建立不同的库存控制策略,有利于降低整体库存深度、节约供应链运营成本。

图7 汽车供应链库存 ABC/XYZ控制策略3和控制策略4

[1]查敦林,王宁生.供应链管理的敏捷性研究[J].工业工程,2004,(1).

[2]周芝梅,李文锋.基于敏捷供应链的物流管理信息平台的设计与实现[J].武汉理工大学学报,2005,(1).

[3]刘明忠,薛恒新,韦东方等.面向敏捷供应链的柔性企业资源计划研究[J].计算机集成制造系统,2004,(12).

[4]李欣.汽车制造企业供应链环境下的库存管理优化研究[C].中南大学硕士学位论文,2008.