碟形零件的加工

河南平原光电有限公司 (焦作 454001) 李红义 刘菊花 郜 磊

碟形零件的加工具有装夹困难、加工中振动大、切断后变形大等特点,并且还存在生产效率低、材料浪费大等问题,如能解决好上述问题,将在很大程度上达到节约材料、提高产品质量和生产效率的目的。

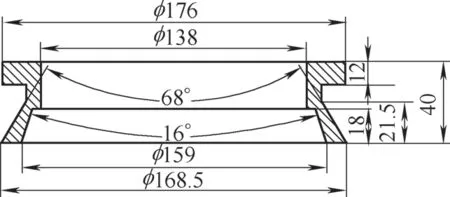

以图1所示零件内罩为例,介绍这类零件的加工方法和工艺路线、加工中存在的问题及解决措施。该零件材料为2A12-T4,尺寸精度要求为IT7~IT8级,形状精度G级,零件最小壁厚为0.5 mm,并且表面质量要求高(表面镀金)。

图1 内罩

零件的加工难点如下:

(1)零件由内、外球形曲面组成,精加工时无法找到装夹基准面,必须通过加长毛坯来留取装夹位置。

(2)零件壁厚仅有0.5mm,且表面粗糙度要求高,因此必须充分考虑加工中的振动对表面粗糙度的影响。

(3)零件壁薄、刚性差,因此从毛坯上切断后,零件变形大,尺寸与形位公差难以保证。

1.加工前的准备

(1)因相应规格的管材不易采购,若毛坯采用2A12-T4圆棒料,工艺应考虑下料尺寸加长。

(2)粗加工时采用普通设备C620A,精加工时采用经济型数控车床。

(3)粗车时采用自定心卡盘装夹,精车时采用专用工装装夹。

(4)设计、制作相应装夹工装。

(5)编程采用G73偏置循环程序,采用对比法,对程序予以确认。

(6)加工前对加工方案进行仿真论证,对重要技术要求进行了仿真切削和检测,提高了一次加工成功率。

2.加工工艺分析

零件从最初的棒材实体到最终壁厚0.5mm的圆碟,采用的工艺路线为:粗车→铣应力释放槽→热处理(时效)→精车端面→加工辅助工艺基准→精车内外球面→钻孔→切断→抛光→表面处理(镀金)。

(1)定位基准的选择:采用基准统一原则,粗车时以毛坯外径定位;铣槽及半精加工,均以外径及端面定位;从精车到成形,均以辅助基准孔定位。

(2)加工顺序安排:因零件要切除较大加工余量,切削力和切削热会引起残余应力重新分布,因此要粗、精加工分开,中间穿插热处理时效工序。

(3)设备的选择:钻孔时可采用工装定位,在数控铣床上点钻各孔;切断时,为了避免切削力引起零件变形,采用线切割切断。

(4)为方便零件装夹,下料时将毛坯加长15mm,并在加长端加工出辅助螺纹孔,供装夹联接之用。

(5)为了充分释放应力、减小零件切断后的变形,在加长端靠近切断面处加工出工艺槽或孔,并通过热处理,最大限度减小应力。

(6)设计、制造高精度、多功能的工装夹具,其尺寸和形位精度必须满足零件加工精度的需要。

(7)提高工序间用于定位和检测基准面的尺寸和形位精度。

(8)精车时合理选择车削用量,采用高速钢W9Cr4V2刀具材料。切削顺序先内后外,走刀方式由内向外。

3.加工实施路线

(1)粗车按照常规方式进行,但要留出加长部位,工艺附图如图2所示。

图2

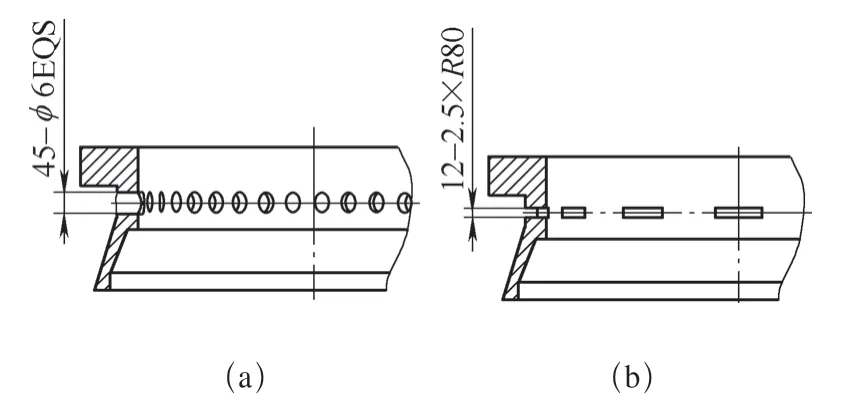

(2)粗车后在加长端加工出释放应力的工艺孔或槽,如图3所示,比较两种方式的优缺点如下:

图3

图3a为钻孔方式:环零件一周均匀钻出45个φ6mm的孔。这种方式加工后零件整体强度高,且不需要专用设备与刀具,操作简便,但效率低。

图3b为铣槽方式:环零件一周均匀铣出12个2.5mm×R80mm的槽。这种方式加工后零件整体强度不如钻孔,需要专用刀具,但加工方便、效率高。

由于零件批量较大(130件),为了提高生产效率,选择了铣槽方式进行加工。

图4

(4)精车可采用如图5的专用工装装夹零件。

图5

(5)内外形尺寸完成后,采取线切割切断的方式能最大程度地降低零件的后续变形。因在切断部位零件的厚度并不大,虽线切割效率不是太高,但对后续变形影响小,还是有必要的。