基于ANSYS WORKBENCH的汽轮机隔板挠度分析

洛阳中重发电设备有限责任公司 (河南 471003) 刘华平 朱曙光

中信重工重型铸锻厂 (河南洛阳 471003) 范可歆

隔板是汽轮机通流中重要的部件之一,承载着固定静叶片和防止级间漏汽的作用,同时把蒸汽的内能转化为动能。隔板主要由静叶片、外环和内环三部分组成,隔板与高速旋转叶片之间的动静间隙很小,因此对隔板有严格的要求。板面上虽然作用的压力差相对均匀,但其结构和受力情况复杂,精确的隔板挠度计算较繁复,目前工厂常用近似的斯密斯法和华尔法量计算。由于其假设条件和真实的运行情况有一定的差别,因此其计算结果必然存在着一些偏差。本文采用有限元进行分析,并与本公司使用史密斯法计算的结果进行对比,从而判定该方法的可行性。

1.史密斯法求解隔板挠度

隔板的外环和板体是两块同心半圆环,两者之间由静叶片(杆件)相连接,板面上作用着均匀分布的蒸汽压力差,但其结构和受力情况复杂,精确的隔板挠度计算较繁复,工厂常用史密斯法和瓦尔法来近似计算。由于简化计算的假定条件不同,史密斯法适用于计算静叶相对较长的隔板。瓦尔法不考虑叶片的存在,适用于短叶片。

史密斯计算的基本假设为:

(1)隔板外环固定在完全刚性的支座上,隔板承受均布蒸汽压力差,支反力沿支撑圆周上分布按正弦曲线分布。

(2)计算叶片应力和挠度时,假定隔板外环和板体是绝对刚性的,计算板体应力和挠度时,假定叶片是绝对刚性的;隔板挠度为叶片挠度和板体挠度之总和。

(3)隔板受力后,它的径向截面形状保持不变。

(4)不考虑隔板本身曲率,即按直梁公式计算力和变形之间的关系。

(5)板体的最大应力在垂直于中分面的板体内径处,板体的最大挠度在中分面内径处。

本次计算中,取本公司N6的第五级隔板,该级隔板是全周进汽,其静叶高度为33mm,叶片不能忽略,因此采用史密斯方法进行隔板的挠度计算。该隔板的工作温度为100℃,隔板工作状态下的前后压差为0.086MPa。该隔板的静叶材质为1Cr13,工作温度下的弹性模量为206 000MPa,该隔板的板体材质为ZG25A,工作温度下的弹性模量为204 000MPa。

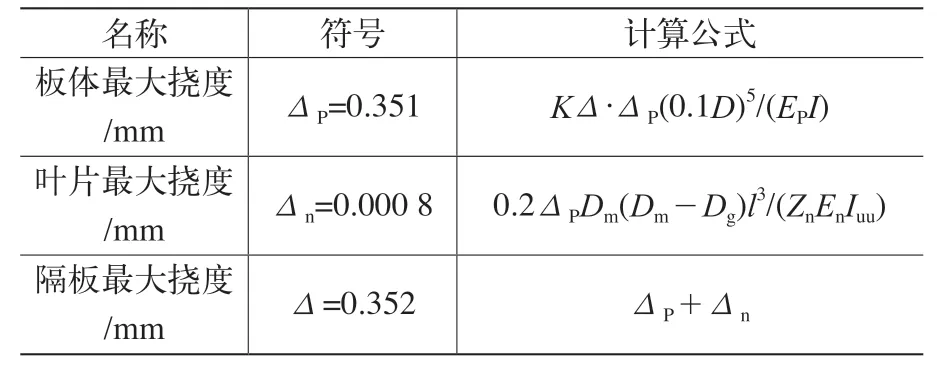

计算结果及所用公式如附表所示。

隔板挠度及计算所用公式

表中,ΔP为隔板两侧压力差(MPa),KΔ为挠度计算系数,Iuu为叶片截面对通过截面形心并平行于隔板平面的u-u轴的惯性距,EP、En分别为板体、叶片材料在工作温度时的弹性模量,Zn为隔板静叶片数目,l为叶片高度和叶片根部至汽缸或持环内壁的距离,Dm为隔板外径,Dg为隔板内径。

2.ANSYS WORKBENCH分析隔板挠度

利用Inventor三维软件建立隔板的三维模型,在ANSYS WORKBENCH这个工作平台上,应用静态结构分析模块(static structure),对该隔板的三维模型进行分析,以得到隔板挠度的云图,可以直观地得到隔板的挠度。

(1)建立隔板三维模型:三维设计已逐步成为机械设计行业的主流,而ANSYS WORKBENCH可以嵌入到相应的三维设计软件Inventor版本中,因此本文采用Inventor三维软件来建立该隔板的三维模型,以便更好把设计与分析融为一体。在建模的过程中把隔板分为隔板外环、静叶部分和隔板体三部分。在Inventor焊接结构模式下,把外环、静叶和隔板体三部分焊接起来,在焊接的过程中,选择相应的焊接材料。ANSYS WORKBENCH平台可以识别Inventor中的焊接设置。

(2) 隔板三维体的网格划分: 把在Inventor中建立好的隔板三维模型导入到ANSYS WORKBENCH中,鉴于隔板的外形相对较为规则,采用ANSYS WORKBENCH的自动划分法,该方法自动设置四面体或扫掠网格划分,如果三维模型体是可以扫掠的,则三维体将被扫掠划分网格,否则将使用Tetrahedron下的Path Congforming网格划分器划分网格。同一部件的三维体具有一致的网格单元。隔板的三维体网格划分如图1所示。

图1 隔板三维体网格划分

(3)载荷和边界约束:载荷根据该机组的热力计算书得到隔板前后的蒸汽压力差为0.086MPa/m2,在隔板的前端面施该力,方向为轴向向后。边界约束采用固定约束,约束位置为该隔板与汽缸的结合面。

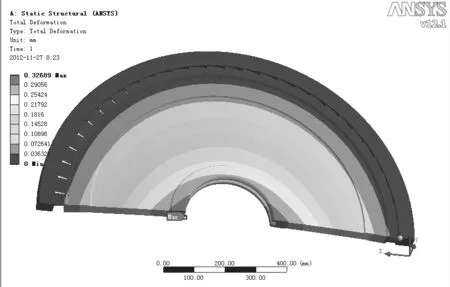

(4)求解及结果显示:在mechanical中有两种求解器,分别是直接求解器和迭代求解器。直接求解器对包含薄面和细长的模型比较有用。迭代求解器适用于处理大体积的模型时比较有效。若采用默认方式,分析模块会依据所求解的三维实体自动选取求解器。在结果显示中,选取整体变形量(total)来显示隔板挠度的变化云图(见图2)。

图2 隔板挠度云图

3.结语

本文中采用有限元法得到位于隔板中分面内径处大的最大挠度0.326 89mm与传统的史密斯计算法得到的最大挠度0.352mm及其位置基本相吻合。由于史密斯法作了适当的简化和等效,与实际结果有一定的偏差,在本文的有限元分析中,也是根据史密斯法作了相应的假设,以便于结果与史密斯方法计算的结果相吻合,从而判定该方法的可行性。若采用全三维技术模拟隔板强度,由于有限元分析考虑的边界条件、几何结构都比传统计算更加全面、更加接近真实、没有太多的假象与简化,可以认为其结果更加精确,完全可以满足设计和研发的需要。