用于复杂铣削加工的最新工艺包——涵盖 3轴、3+2 轴和5轴铣削等中高端应用

西门子股份公司工业业务领域驱动技术集团运动控制系统部 Wolfgang Reichart

现代数控系统如何使铣床发挥出其最大性能,即以最佳生产效率和表面加工质量进行铣削加工?除具备高性能运动控制功能外,数控系统还应操作简单、界面直观,工艺循环技术先进,不但加工时间缩短,而且设置和编程时间也降至最低。即使配备普通铣床,也可实现此前仅有高档铣床才能达到的技术指标。

带有 Sinumerik MDynamics 铣削工艺包的西门子数控系统即是为此应运而生的,采用了新的“精优曲面”智能运动控制技术:创新性的“预读”算法,以及程序段压缩和加加速度控制等功能。Sinumerik MDynamics 铣削工艺包适用于所有西门子数控系统,包括Sinumerik 840D sl 和 828D,以及最近推出的 Sinumerik 828D BASIC M(见图1)。

1.“精优曲面”技术——完美加工自由曲面

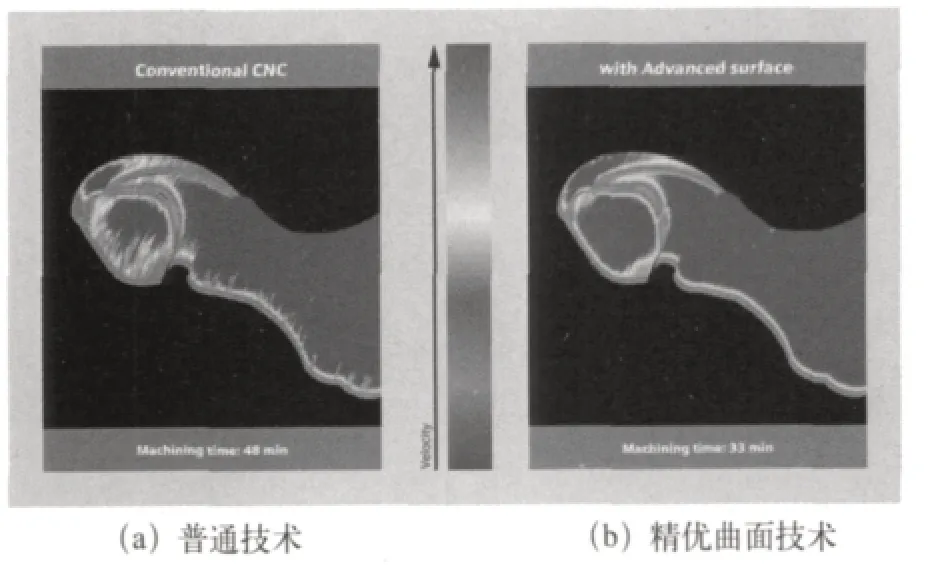

不但新的“预读”功能显著提高了进给精度和速度,而且相邻铣削路径的速度属性还独立于数控系统(见图2)。

图2

更快的加工速度,更优的表面质量:“精优曲面”技术是 Sinumerik MDynamics 工艺包的核心功能之一,可以一劳永逸地提高模具制造效率和产品质量。无需针对具体零件调整加工数据,与传统、费时的数据调整方法相比,可以在更短时间内获得同样或者更好的加工效果。

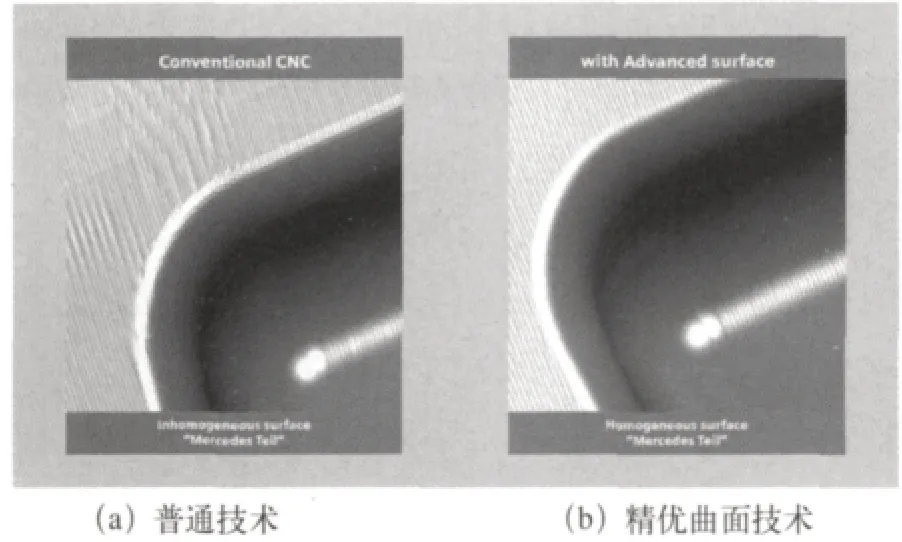

尤其是对于加工自由曲面时的往复切削路径,可以控制刀具在相邻铣削路径上具有高度一致的速度和动态响应特性,从而确保完美的表面加工质量(见图3、图4)。

图3

图4

通过“精优曲面”技术,相邻加工路径可实现高度一致的速度属性,从而显著提高表面质量。

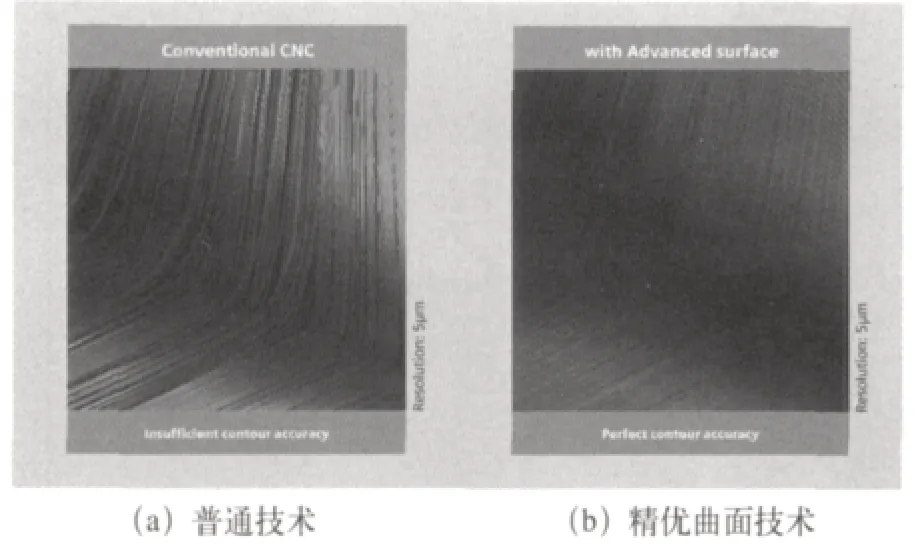

新的程序段压缩功能使路径过渡极为圆滑,从而提高了工件精度。

凭借通过优化的程序段在线压缩功能,由于后处理写入的直线段和圆弧段可连续转换为 NURBS曲线,即使是在执行既包含 G0/G1 程序段、又包含 G2/G3 程序段的 NC 程序时,也能实现执行程序段变化时的圆滑过渡(见图5)。这样,不仅显著提高了轮廓加工精度,还可大大缩短了加工时间。

图5

程序段压缩功能可将多个 G1 或 G2/G3 程序段连续转换为数控系统可以直接处理的多项式,从而显著提高机床动态响应性能和生产效率。

新的智能加速度控制功能可确保所有轴都可平稳地加减速,以保证机床的整体动态性能,有助于保护机床的机械系统,延长其使用寿命,降低维护成本,从而显著提高机床带来的经济效益。

“精优曲面”技术的主要优势在于该技术可确保表面精加工独立于数控系统的插补循环之外。这也意味着,即使用入门级的 Sinumerik 828D BASIC M 数控系统,也能够在实际应用中加工出一流的表面质量。再辅以 Sinumerik 系统的强大计算能力,加工时间显著缩短,机床效率显著提高,并可支持更加复杂的机床运动空间坐标变换功能。例如,Sinumerik 828D 中的“精优曲面”技术可以控制静止旋转表面的 3 轴加工(3+2 轴),而Sinumerik 840D sl 可实现 5 轴联动。

2.“高速设定”——即使加工任务极其复杂,也能轻松完成参数设置

最终产品的加工质量和加工效率,是机械加工效益的两个决定性指标。当然,机床动态性能与工步间的完美协调也至关重要。由于高速加工应用中关键参数的数量非常庞大,因此,调整加工数据不仅费时耗力,而且通常不能完成全部调整。

为此,Sinumerik MDynamics 提供了一种极为简便、快速的“高速设定”循环:Cycle832。该循环能够自动设定所有相关的机床参数、NC 参数和驱动参数,用户只需在 NC 程序中指定所需精度(公差值)、以及最大切削速度(粗切削)、最大精度和表面质量即可。

3.80位浮点数纳米级计算精度

为充分利用 Sinumerik MDynamics 的智能加工策略,数控系统和驱动系统中的所有算法和闭环控制结构均必须能够准确地传输所有设定值和实际值,而不会产生任何明显舍入误差。虽然在整个工艺链中舍入误差不可避免,但必须尽量将其降至最低,以使其对运动控制的影响远远小于机床机械系统的精度。为达到这一目标,Sinumerik MDynamics 采用了 80 位浮点数的纳米级计算精度:从 NC 程序编译器直到驱动层,计算精度和数据传输都具有足够高的精度,从而避免了舍入误差对加工精度的影响。另一方面:只有具备 80 位浮点数纳米级计算精度,才能在各种加工场合下都能真正发挥数控机床加工精度的优势——尤其对于加工精度和表面质量要求均较高的加工任务而言,优势将更为明显。

4.Sinumerik Operate 操作极为简便

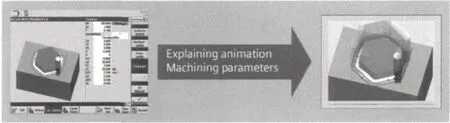

加工过程的高效率不仅要求切削时间短,而且还要求数控系统的操作需直观、省时。Sinumerik Operate 数控系统采用了全新的图形化交互式用户界面:界面布局和菜单树结构清晰,一目了然。Sinumerik Operate 可谓当前市场中操作最先进、最直观的数控系统操作界面。“动画元素”是Sinumerik Operate 中的一个独特功能,编程和操作参数输入不再使用静态帮助画面进行解释,而是通过播放简短的动画图片。由于大多数输入参数均代表机床的某项动作,因此,通过简短的动画播放,可使操作步骤(如工件测头或加工循环进刀和退刀路径的含义)更加清晰易懂,用户甚至无需查看相关文档即可明白(见图6)。

图6 动画元素

编程向导(ProgramGuide)为工艺循环提供了具备良好自解释性的交互式输入对话框。各个参数的含义和更改某个值时的效果可立即显示出来 ,从而可快速、直观地对复杂的机械加工任务进行控制,甚至无需查看使用手册。

5.设定和编程

只有配用 Sinumerik MDynamics,Sinumerik Operate 操作界面中的机床设置和刀具管理才能完全符合铣床要求。Sinumerik MDynamics 中提供有丰富的测头功能,可用于测定工件零点或刀具长度和直径等。整合铣削和钻削循环型式的 Sinumerik MDynamics 工艺包还提供有轮廓型腔铣削循环和自动剩余材料检测功能,以及工艺测量循环包。当然,也支持编程向导(ProgramGuide)功能,可以按照铣床编程要求自动调整软键定义。最后,同时也是最重要的一点是,Sinumerik MDynamics 还包括 ShopMill 工步编程功能,以用于小批量铣削零件的加工等特殊的加工需求。

6.Sinumerik MDynamics ——完美铣削

Sinumerik MDynamics 工艺包括以下几个方面

(1)Sinumerik Operate 交互式图形化用户操作和编程界面 动画元素辅助参数设定;全图形化文本关联帮助系统;支持采用开关量和连续测量系统测量工件和刀具直观的刀具管理功能,包括使用寿命控制和替换刀管理;模具制造程序存储在用户CF 卡上。

(2)面向全球的数控编程方式 Sinumerik 高级语言编程,支持编程向导(programGuide)功能,适于大中批量零件加工;ShopMill 工步编程,适于小批量零件加工 ;标准 ISO 代码编程。

(3)工艺循环包 标准钻削和铣削工艺循环;轮廓型腔铣削循环,支持多达12 个岛;自动剩余材料检测;静止 3+2 轴旋转平面加工;高速设定循环,用于模具制造程序的参数设置;连续测量循环,用于标定 5 轴加工坐标系。

(4)加工程序模拟 全图形化三维加工程序模拟, 模具制造快速视图。

(5)速度控制和空间坐标转换 “精优曲面”速度控制;纵面加工转换,用于加工圆柱形工件;样条插补;五轴联动转换(仅适用于 Sinumerik 840D sl);三维刀具半径补偿功能(仅适用于 Sinumerik 840D sl)。

Sinumerik 家族在供货时进行了如下区分:Sinumerik 828D在发货时定制为铣削应用的软件包,供货时 Sinumerik Mdynamics 仅包含“精优曲面”功能和 Sinumerik Operate基本配置版(铣削用)。而如 ShopMill 图形化工步编程或测量循环等具体功能则需单独选购。对于不分工艺的通用Sinumerik 840D sl 数控系统,Sinumerik Mdynamics有全功能的 3 轴包和 5 轴包供选择。

但无论是何种 Sinumerik Mdynamics工艺包,都能令 Sinumerik 数控系统完美适用于所有铣削应用,并带来无与伦比的铣削性能。凭借简单友好的操作、编程和设置功能,强大的铣削循环和高效的速度控制,Sinumerik MDynamics 可使各种复杂铣削应用显著受益。