Ba0.5Sr0.5Co0.8Fe0.2O3-δ- Ag 复合阴极材料的性能研究①

朱文霞, 吕 喆, 王乐新, 左春英

(1.黑龙江八一农垦大学理学院,黑龙江大庆 163319;2.哈尔滨工业大学,黑龙江哈尔滨 150001)

0 引言

燃料电池是一种电化学发电装置,能高效率的将化学能直接转化成电能,并且环境友好、污染小,相对于那些依赖煤燃烧的能源系统来说,燃料电池是很有发展前景的能源.

近年来中温固体氧化物燃料电池(IT-SOFC)的发展受到越来越多的关注,人们希望将SOFC的运行温度从 1000℃降低到 800℃以下[1,2].因此近年来人们在降低固体氧化物燃料电池的运行温度上做出了很多努力.然而在较低的运行温度下,阴极的性能会迅速降低,从而降低了电池的效率[3,4].因而对于 IT-SOFC 来说优化阴极材料,选择一种能在中低温条件下具有良好性能的阴极材料是降低SOFC工作温度的关键[5~7].

在最新的研究中人们又发现了一种新型的中温阴极材料 Ba0.5Sr0.5Co0.8Fe0.2O3-δ(BSCF),这种阴极材料在低温就展示了非常好的性能,在氢气作为燃料气体,空气作为阴极气体时其功率密度在600℃和500℃分别达到1010mW·cm-2和402mW·cm-2[8].尽管 Ba0.5Sr0.5Co0.8Fe0.2O3-δ(BSCF)是一种很适合中低温SOFC的阴极材料,但它存在电导率偏低的缺点,甚至不足以满足SOFC阴极在电导率方面的要求.在提高电导率方面,Wenxia zhu等人已经进行了一种颇见成效的尝试,即添加高电导率的 Sm0.5Sr0.5CoO3-δ(SSC)组成 BSCF- SSC 复合材料,已经比较明显地改善了电极的电导率并提升了电极的电化学性能[9].另一种提高阴极性能的方法就是在多孔的阴极中加入具有良好导电性的某些贵金属,这些贵金属在阴极的氧化性气氛中不会被氧化,贵金属的加入不仅可以达到提高电导率的目的,而且可以提高阴极的催化活性[10].Steven P.Simner等人发现在 La(Sr)Fe(Co)O3(LSCF)中掺入Ag能使LSCF在较低的温度就有很好的电化学性能[11].类似的还有 K.T.Lee等人研究在 Nd0.6Sr0.4Co0.5Fe0.5O3-δ(NSCF)中掺入 Ag,从而提高了阴极的性能[12].

因此从提高 Ba0.5Sr0.5Co0.8Fe0.2O3-δ(BSCF)的电导率入手,期望使它的性能有更进一步的提高,即在BSCF中掺入一定量相对便宜的贵金属Ag制成复合电极材料,以此达到提高性能的目的.

1 实验过程

1.1 阴极粉体的制备

Ba0.5Sr0.5Co0.8Fe0.2O3-δ(BSCF)粉末采用 EDTA-柠檬酸络合法制备.得到的初始粉末在950℃空气中恒温烧结5小时得到单相晶体结构.Sm0.2Ce0.8O1.9(SDC)电解质粉体采用溶胶- 凝胶的方法制备,应用的试剂有 Sm2O3,HNO3,Ce(NO3)2·6H2O以及柠檬酸(Pechini).得到的初始粉末在空气中800℃煅烧4小时.然后将粉体大约0.25g,用压片机在200MPa的压力下,压成直径13mm,约0.4mm厚的致密电解质片.为了提高电解质片表面的附着性,先在SDC片的表面用旋涂法涂覆一层SDC浆料,然后将涂有SDC浆料层的电解质片放在高温炉中1400℃煅烧4小时,得到致密的电解质片.

BSCF-Ag复合阴极采用AgNO3浸渍分解的方法制取,首先将纯BSCF电极烧结在SDC电解质片上,烧结条件是1050℃煅烧4小时,然后在多孔的BSCF电极上浸渍少量的AgNO3溶液,为了减少因AgNO3融化而流失Ag粒子,我们将浸渍AgNO3溶液的BSCF样品在450℃下迅速加热10min,使其迅速热解而得到BSCF-Ag复合电极,最后将BSCF-Ag电极在空气中800℃下烧结3小时.通过浸渍方法,掺入BSCF中Ag的量大约为1mg·cm-2.

1.2 阴极涂层的制备

在固体氧化物燃料电池中,阴极涂层的制备方法很多.比如:丝网印刷法、喷涂法、浸渍涂覆法、手工涂覆法等.每种方法各有其优缺点,可以根据材料、条件不同来选择合适的制备涂层的方法.手工涂覆法来制备阴极涂层,这种方法的优点就是设备和工艺简单,容易实现.具体过程是:先将所需阴极粉体用适量的粘结剂混合均匀配成浆料;粘结剂是由松油醇和乙基纤维素按照17:1的比例混合而成.将配好的阴极浆料在覆盖有模板的电解质片上手工涂成一定形状和面积的阴极涂层,干燥后放在马弗炉中在空气的环境下进行恒温烧结.

2 实验结果与讨论

2.1 XRD相结构分析

如图1所示:分别为 BSCF、BSCF-Ag及 Ag的X射线衍射图谱(BSCF、BSCF-Ag的烧结温度是940℃时间3小时).根据 XRD图,可以看出,BSCF成单相立方钙钛矿结构.BSCF-Ag包含了BSCF和Ag的两套谱线,没有出现其他的杂峰,也没有出现峰位移动,说明二者在烧结过程中,没有发生反应,具有很好的相容性.

图1 Ag,BSCF和 BSCF-Ag的XRD图谱

图2 烧结在SDC表面电极层的电阻与温度的关系

2.2 高温电导率

为了研究AgNO3分解产生Ag的过程对样品电导率的影响,采用直流四端法在空气中分别对烧结在SDC片表面的BSCF、BSCF-AgNO3和BSCF-Ag电极层进行高温电阻测试.用Ag膏作为电极,电流和电压在 30~850℃温度范围内用Keithley 2400 Source meter来探测.首先,测量烧结在SDC上的BSCF电极层的电阻(BSCF电极层的烧结条件是1050℃,烧结4小时),然后在这个多孔的BSCF电极上原位浸渍一定量的AgNO3溶液,得到BSCF-AgNO3电极层,然后在30~800℃升温过程中进行原位的电阻测量,升温到800℃恒温烧结3小时,并连续测量含Ag的BSCF样品电阻随烧结时间的变化情况.图2给出了所有样品在空气中测量的电阻结果,从图中可以明显的观察到相比于纯 BSCF电极层的电阻,BSCF-AgNO3和BSCF-Ag电极层的电阻明显的减小.Ag是比较好的良导体,说明Ag的添加提高了电极的电导率.另外还可以看到BSCF-Ag被烧结3小时后,电阻明显的增加.说明太高的烧结温度和太长的烧结时间,使得分解产生的纳米级Ag微粒发生聚集并长大,使得Ag的分布范围变小,不但电阻变大,而且电极的电化学性能也会被抑制.这意味着优化烧结温度,对提高阴极性能是十分重要的.

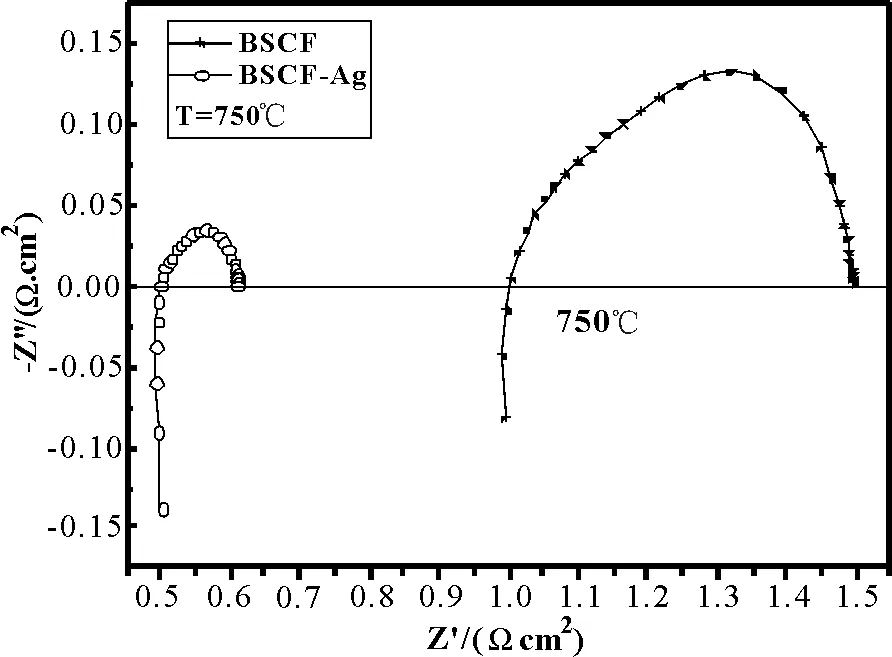

图3 在750℃测试的阻抗谱图

图4 BSCF-Ag复合阴极在不同温度下的阻抗谱

2.3 阻抗谱分析

图3中是BSCF和BSCF-Ag在SDC电解质上的电极的阻抗谱,测试温度是在750℃.从图3中,很明显的看到BSCF-Ag电极的阻抗要小于纯BSCF电极的,在750℃,BSCF的阻抗为0.41Ω·cm2,而 BSCF-Ag的阻抗仅为 0.12Ω·cm2,约为BSCF的29%.阻抗的减小主要由以下几个方面的原因导致的,首先,由于复合了高电导率的Ag,使得复合电极的电导率得到加强,正如上面的电阻测量结果所示,特别是局部电导率提高会更明显,从而使得在阴极内部的电子传输能力得到改善.因此,Ag的加入好比提供了一条快的电子输送通道,补偿了BSCF电子电导率的不足.其次,一些贵金属的加入提高了阴极的催化活性,即高的催化活性Ag的加入对氧的还原过程的电催化有特殊的贡献,正如有文献报道,Ag对氧的吸附和解离过程有非常低的过电位[13].如图4是 BSCF-Ag复合阴极在不同温度下测试的阻抗谱,测试温度从550~750℃.随着温度的升高,极化电阻逐渐减小,从在550℃极化电阻为2.45Ω·cm2减小到在750℃极化电阻为0.12Ω·cm2,主要是因为随着温度的增加,氧还原反应的催化活性也变得很高.

在实验中通过XRD、电导率测试和电化学阻抗谱测试等手段研究了BSCF-Ag复合材料的性能.XRD测试结果表明,BSCF和Ag在高温烧结过程中没有发生反应,具有很好的相容性.Ag的加入使得复合材料的电导率增加.复合阴极表现出了比纯BSCF好的电极性能,这主要归因于高的电导率和高含量的氧空位.研究结果表明BSCF-Ag复合材料是一种比较适合的中低温SOFC阴极材料.

[1]S.P.Jiang,W.Wang.Novel Structured Mixed Ionic and Electronic Conducting Cathodes of Solid Oxide Fuel Cells[J].Solid State Ionics,2005,176:1351-1357.

[2]C.R.Xia,W.Rauch,F.L.Chen,et al.Sm0.5Sr0.5CoO3Cathodes for Low- Temperature SOFCs[J].Solid State Ionics,2002,149:11-19.

[3]H.Fukunaga,M.Koyama,N.Takahashi,et al.Reaction Model of Dense Sm0.5Sr0.5CoO3as SOFC Cathode[J].Solid State Ionics,2000,132:279-285.

[4]K.Sasaki,J.Tamura,H.Hosoda,et al.Pt- Perovskite Cermet Cathode for Reduced- Temperature SOFCs[J].Solid State Ionics,2002,148:551-555.

[5]Y.S.Wang,S.R.Wang,Z.R.Wang,et al.Performance of Ba0.5Sr0.5Co0.8Fe0.2O3-δ- CGO- Ag Cathode for IT- SOFCs[J].Alloys Compd.,2007,428:286-289.

[6]K.Sasaki,J.Tamura,M.Dokiya.Pt- Cermet Cathode for Reduced Temperature SOFCs[J].Solid State Ionics,2001,144:223-232.

[7]H.Uchida,S.Arisaka,M.Watanabe.High Performance Electrodes for Mediun-Temperature Solid Oxide Fuel Cells:Activation of La(Sr)CoO3Cathode With Highly Dispersed Pt Metal Electrocatalysts[J].Solid State Ionics,2000,135:347-351.

[8]Z.P.Shao,S.M.Halle.A High- Performance Cathode for the Next Generation of Solid- Oxide Fuel Cells[J].Nature,2004,431:170-173.

[9]W.X.Zhu,Z.Lü,Shuyan Li,et al.Study on Ba0.5Sr0.5Co0.8Fe0.2O3-δ– Sm0.5Sr0.5CoO3-δcomposite cathode materials for IT- SOFCs[J].Alloys Compd.,2008,465:274-279.

[10]Hae Jin Hwang,Ji- Woong Moon,Seunghun Lee,Eun A Lee.Electrochemical Performance of LSCF-Based Composite Cathodes for Intermediate Temperature SOFCs[J].Power Sources,2005,145:243-248.

[11]Steven P.Simner,Michael D.Anderson,James E.Coleman,Jeffry W.Stevenson.Performance of a Novel La(Sr)Fe(Co)O3- Ag SOFC Cathode[J].Power Sources,2006,161:115-122.

[12]K.T.Lee,A.Manthiram.Electrochemical Performance of Nd0.6Sr0.4Co0.5Fe0.5O3-δ– Ag Composite Cathodes in Intermediate Temperature Solid Oxide Fuel Cells[J].Power Sources,2006,160:903-908.

[13]J.V.Herle,A.J.McEvoy.Oxygen Diffusion Through Silver Cathodes for Solid Oxide Fuel Cells[J].Phys.Chem.Sol,1994,55:339~347.